Ф180 mm TCM三辊连轧管机组142 mm孔型的设计开发

冯世云

(太原重工股份有限公司技术中心,山西 太原 030024)

Ф180 mm TCM三辊连轧管机组142 mm孔型的设计开发

冯世云

(太原重工股份有限公司技术中心,山西 太原 030024)

为了进一步优化Ф180 mm TCM三辊限动芯棒连轧管机组的产品结构,在该机组原有的孔型系列基础上,设计开发了142 mm孔型,使产品规格由原来的Ф60~180 mm×4~25 mm拓展至Ф33.4~180.0 mm×3.0~25.0 mm。介绍了新孔型的设计思路与开发过程,以及试生产情况。生产结果表明:142 mm孔型设计合理,产品质量优良。

三辊限动芯棒连轧管机组;孔型设计;142 mm孔型

太原重工股份有限公司Ф180 mm TCM三辊限动芯棒连轧管机组于2010年4月在山东墨龙石油机械股份有限公司试车成功,其产品规格为Ф60~180 mm×4~25 mm,可年产热轧无缝钢管 40 万t[1-3]。为满足用户的不同需求,要求该机组拓展产品规格下限,因此决定在原孔型的基础上开发142 mm新孔型,将产品规格拓展至Ф33.4~180.0 mm×3.0~25.0 mm。

本文将重点介绍142 mm孔型的开发和试生产情况。

1 142 mm孔型设计思路

连轧管机组的孔型设计一般是按该孔型轧制的最小名义壁厚作为计算依据[4-9]。根据成品的最小壁厚要求,选取Ф33.4 mm×3.0 mm规格进行设计;考虑到张力减径机的减径减壁量,连轧孔型选取名义直径142 mm进行设计,轧后的荒管壁厚选3.5 mm,芯棒选Ф134.5 mm;穿孔毛管壁厚选11.5 mm,毛管外径选165 mm,毛管和芯棒间隙量取经验值7.5 mm;根据管坯的市场情况,决定选用Ф150 mm连铸坯。拟定的机组产品规格变化过程为:Ф150 mm连铸坯→Ф1 65 mm×11.5 mm毛管→Ф142 mm×3.5 mm连轧管→Ф33.4 mm×3.0 mm成品管。其中毛管扩径率为10%,连轧总减径量为23 mm,张力减径量达74.4%。

2 穿孔机孔型设计

2.1 导板设计

Ф180 mm TCM三辊限动芯棒连轧管机组的穿孔机采用“导板+锥形辊+顶头”构成封闭的穿制孔型。根据以往的生产经验分析,锥形辊不需要更改,只需要对导板进行重新设计。考虑到连铸坯的外径偏差以及咬入等因素,将导板的入口角度设定为4.5°,出口角度设定为3°,其余尺寸相应变化,即可满足扩径需要。

2.2 顶头设计

根据选用的连铸坯直径与毛管尺寸,选择三段式顶头,通过计算穿孔变形区的长度、顶头前伸量和顶前压下率,兼顾考虑随着毛管规格系列从薄壁到厚壁,其与顶头的间隙量渐变,穿孔区顶头尺寸及对应毛管尺寸见表1。

表1 穿孔区顶头尺寸及对应毛管尺寸mm

3 连轧管机孔型设计

Ф180 mm TCM三辊限动芯棒连轧管机的孔型设计,选用该孔型所轧制钢管的最薄壁厚进行计算。通常前2架机架采用的变形量较大,后2架机架的变形量较小,奇数机架的减壁量总和等于偶数机架的减壁量总和,荒管在后2架机架出口处规圆,由脱管机完成脱棒。考虑到芯棒的膨胀系数以及机组的附加公差,新孔型按轧制荒管尺寸Ф141.65 mm×3.5 mm进行设计。

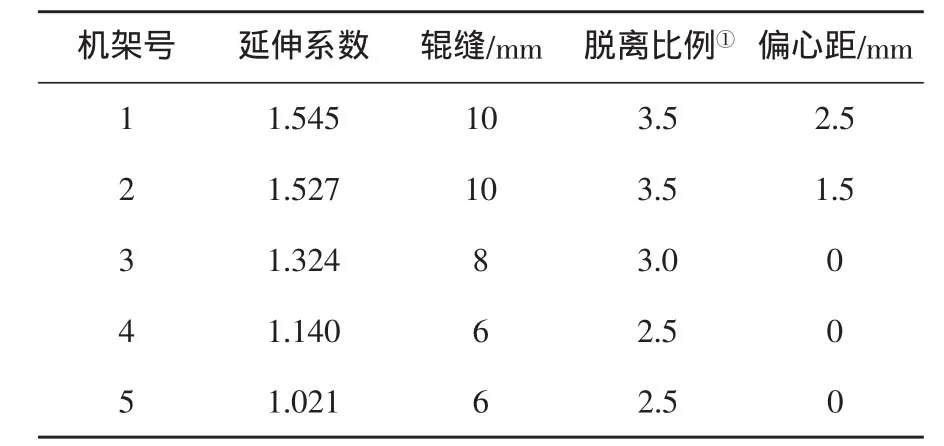

根据三辊连轧的变形特点,在进行Ф180 mm TCM三辊限动芯棒连轧管机142 mm孔型设计时,特意减小了孔型槽底与轧槽侧壁之间的圆周速度差异,有效地减小了轧件纵向拉裂缺陷的产生。Ф180 mm TCM三辊限动芯棒连轧管机孔型参数如图1所示[10-11],142 mm 孔型基本参数见表 2,Ф33.4 mm×3.0 mm钢管的连轧参数见表3。

通过计算得出连轧孔型的重要参数,并在数值模拟运算表中输入数据,经过程序校验,优化孔型参数,算出附加公差最小的一组数据作为孔型参数最终值,并根据不同壁厚确定所用芯棒规格。

图1 Ф180 mm TCM三辊限动芯棒连轧管机孔型参数示意

表2 Ф180 mm TCM连轧管机142 mm孔型基本参数

表3 Ф33.4 mm×3.0 mm钢管的连轧参数

4 脱管机和张力减径机孔型设计

限动芯棒连轧管机之后设置脱管机,脱管机在限动芯棒连轧管机组中具有重要的作用,其孔型设计的好坏对于整个连轧工艺具有不可忽视的影响。

针对该连轧管机组142 mm孔型,脱管机采用132 mm孔型,脱管机的孔型基本参数见表4;其后布置张力减径机,对脱管后的荒管再次进行减径分配,张力减径机的孔型基本参数见表5。

表4 脱管机的孔型基本参数

表5 张力减径机的孔型基本参数

5 生产情况

2012年12月初,在韩国日进公司Ф180 mm TCM三辊限动芯棒连轧管机上进行了Ф33.4 mm×3.0 mm钢管的试生产,并一次轧制成功,标志着开发的142 mm孔型具备了批量生产的能力。截至2012年年底,采用142 mm孔型共生产Ф33.4 mm×3.0 mm、Ф38.1 mm×3.0 mm等小规格钢管1 000余吨,产品质量优良,一次合格率在96%以上,实际轧制负荷均在理想状态下。生产的部分规格钢管的切头、切尾长度和综合成材率见表6。

6 结 语

轧制生产证明,Ф180 mm TCM三辊限动芯棒连轧管机组142 mm孔型设计合理,生产出的产品尺寸精度高,质量良好,具备批量生产能力。

142 mm孔型的成功开发和批量生产,不仅进一步扩大了Ф180 mm TCM三辊限动芯棒连轧管机组可生产产品的规格范围,同时证明我国已完全掌握设计三辊连轧管机的核心技术。

[1]王爱国,冯世云.Ф180 mm TCM三辊限动芯棒连轧管机组的工艺装备特点[J].钢管,2014,43(6):34-37.

[2]赵铁琳,王爱国.削尖轧制技术在国产连轧管机上的应用[J].钢管,2013,42(4):51-55.

[3]熊令芳,秦臻.国产TZ Ф180 mm三辊连轧管机组的技术水平分析[J].钢管,2012,41(2):42-44.

[4]王鹏飞,连毓平,秦建新.少机架限动芯棒连轧管机孔型设计的探讨[J].钢管,2000,29(1):18-21.

[5]郭海明,姜长华,李道刚.Ф159 mm MPM连轧管机的孔型开发与优化[J].钢管,2008,37(1):51-56.

[6]岳世斌,刘永利,郭火星.PQF连轧管机组382 mm孔型的设计与开发[J].钢管,2009,38(3):46-48.

[7]王欣,姜涛,王增海.Ф180 mm MPM连轧机Ф173 A系列孔型设计[J].包钢科技,2010,36(2):32-35.

表6 钢管切头尾长度及综合成材率

[8]卫晓崙,郭火星,殷雪峰.PQF连轧管机Ф488 mm孔型的设计与开发[J].钢管,2010,39(2):34-36.

[9]王庆伟,卢立锋,郝剑英.PQF连轧管机组Ф469 mm孔型的开发和应用[J].天津冶金,2010(5):10-12.

[10]严泽生.现代热连轧无缝钢管生产[M].北京:冶金工业出版社,2009.

[11]李国祯.现代钢管轧制与工具设计原理[M].北京:冶金工业出版社,2006.

Design and Development of 142 mm Pass of Ф180 mm TCM 3-roll Mandrel Pipe Mill

FENG Shiyun

(Technical Center,Taiyuan Heavy Industry Co.,Ltd.,Taiyuan 030024,China)

To further optimize product mix of the Ф180 mm TCM 3-roll retained mandrel pipe mill,the 142 mm pass is designed and developed on the basis of the original pass series,which results in the extension of the mill’s product size range from the original Ф60~180 mm×4~25 mm to Ф33.4~180.0 mm×3.0~25.0 mm.Described here are the design idea and development details of the new pass,and the trial production therewith.The operation result shows that the design of the 142 mm pass is reasonable,and has brought about excellent product quality.

3-roll retained mandrel pipe mill;pass design;142 mm pass

TG333.13

B

1001-2311(2015)02-0032-04

冯世云(1976-),男,工程师,主要从事冶金轧钢的设备设计和工艺研究工作。

2014-02-26;修定日期:2014-12-02)