Solidworks在内胎硫化机改进设计中的应用

许建中, 任克斌(上海橡胶机械一厂有限公司,上海 200129)

Solidworks在内胎硫化机改进设计中的应用

许建中, 任克斌

(上海橡胶机械一厂有限公司,上海 200129)

针对55"内胎硫化机在使用中出现的问题,通过运用solidworks软件的有限元分析与运动分析功能对其进行了改进设计。

solidworks; 内胎硫化机;有限元分析;运动分析;疲劳分析

内胎硫化机用于内胎的硫化,现在很多轮胎厂使用的内胎硫化机很多都是20世纪生产的,在使用上存在一些不足之处需要进行改进设计,本次改进设计的对象为55"内胎硫化机。经过用户反馈主要有两方面的问题:①传动机构无法循环运行;②主轴经过一段时间的使用会产生断裂,需要更换。本文利用solidworks软件针对内胎硫化机的两方面问题进行改进设计。

1 利用solidwork对传动机构进行改进设计

1.1结构介绍

图1 凸轮摇杆式传动结构

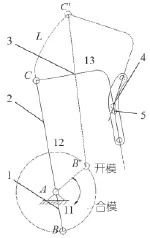

国内生产的内胎硫化机有两种结构形式。一种为凸轮摇杆式的传动机构(如图1所示)。另一种为曲柄连杆式的传动结构(如图2所示)。现多为曲柄连杆式的传动机构,本文主要针对图中的曲柄连杆式的传动机构进行改进。

图2 曲柄连杆式传动机构

1.2运动结构分析

图3为55"内胎硫化机装配示意图,从图中我们可以看出,开模时,横梁开模与合模时的轨迹通过滑轮在导向槽中的移动来控制的,现把图3进行简化为传动原理图,以便于进行运动分析,如图4所示。 当开模时大齿轮的B点绕A点沿逆时针运动到B'点,达到了开模位置,此时连杆已经达到了极限位置,同时连杆的C点沿轨迹L运动到C'。当合模时大齿轮顺时针运动到B点,所有部件回到合模位置,此时大齿轮也已经达到了极限位置。通过运动分析得出此机构为摇杆滑块机构,其中大齿轮为摇杆沿圆弧BB'往复运动,横梁为滑块,沿轨迹L往复运动。

图3 内胎硫化机结构图

图4 传动原理图

1.3存在问题分析

在实际应用中分别在B与B'出各设置一个接近开关来限制此机构的实际运动,但是如果当接近开关发生故障时,运动就会超出极限位置,此时会对机架造成冲击,引起零部件的损坏。因此此次改进设计的目的是把摇杆滑块机构改为曲柄滑块机构,即使当接近开关产生故障超出运动范围时,也不会对设备造成冲击。

1.4改进设计

要变为曲柄滑块机构,那么当达到运动极限位置时大齿轮与连杆的位置必须为在一直线上,此时有两种选择,分别为改变大齿轮或连杆的长度与改变运动轨迹L的长度,相比较而言,改变运动轨迹L的长度更加方便与经济。运动轨迹L分为模具抬高的直线段与模具翻转的圆弧,改变直线段会改变模具开模的位置,只能通过加长圆弧段来增加行程,改进后的传动原理图如图5所示,图中C'为开模位置,C″为极限位置,改进后的曲柄滑块机构可以循环往复运动,达到了改进的目的。

图5 改进后的传动原理图

1.5solidworks的运动分析与验算

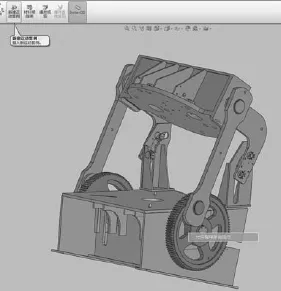

(1)solidworks中对55"内胎硫化机建模,之后必须准确的定义每个零件之间的配合,如果配合定义不正确会影响到之后的模拟算例,其中控制横梁轨迹的滑轮与滑槽由于是不规则的运动在配合定义中并不能准确的定义,先暂时不定义配合。定义完成后新建运动算例,如图6所示。

图6 内胎硫化机的建模

(2)在solidworks中最下方有模型,运动算例等选项卡,选择运动算例并对运动进行定义,添加旋转马达,旋转马达部件设置为大齿轮的主轴,然后在左边的马达定义框内定义运动方向与马达的转速,如图7所示。

图7 运动算例的设定

(3)由于此连杆机构的滑轮与滑槽的运动是不规则运动,无法用solidworks的常规配合来定义,所以需要用到运动算例中的定义3D接触,定义了3D接触后才能准确的限制导向轮在滑槽内的运动,如图8所示。

图8 定义3D接触

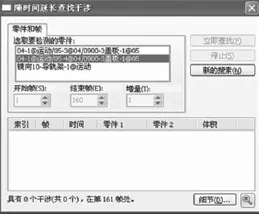

(4)按运动算例工具栏中的计算按钮,进行计算运动算例,软件会自动产生动画,检查模拟运动是否与预想一致,如图9。之后进行干涉检查,以验证零件装配与运动是否有冲突,验证正确性,如图10所示。

2 利用solidworks simulation对内胎硫化机的主轴进行改进设计

2.1结构分析

内胎硫化机主轴的结构图如图11所示,主轴为左右各一根短轴组成,内胎硫化机在合模位置时连杆机构达到死点位置此时主轴承最大力,大小等于合模力,工作载荷合模力为1 500 000 N,每根主轴所承受的力为750 000 N,位置与方向如图11中F所示,载荷系数KW根据机械设计手册中表1—1—88取值应在1.4~1.8之间,本文取KW=1.4,每根主轴的所受力按F=750 000×1.4=1 050 000 N计算。

图9 计算运动算例

图10 干涉检查

图11 内胎硫化机主轴结构图

2.2利用solidwoorks simulation进行有限元分析

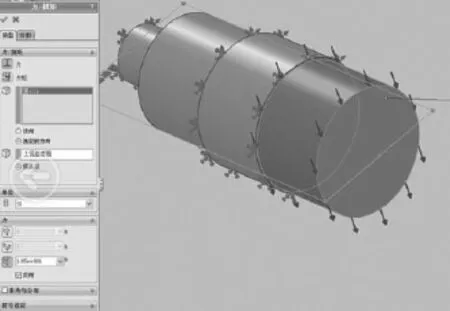

(1) 对主轴进行建模,如图12。

图12 内胎硫化机主轴的建模

(2) 根据受力情况定义约束与作用力,并定义材料为45#钢,如图13、14所示。

图13 定义约束

图14 定义作用力

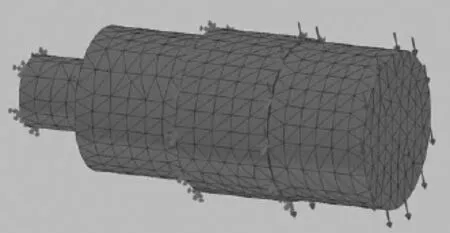

(3) 进行网格化并进行有限元分析并查看结果,见图15、16。从图中可以看出主轴的安全系数为0.8,不符合设计要求,需要改进设计。

2.3改进设计

在不对结构进行大的改动的情况下,对主轴和机架进行改造,把分体的主轴改为一体的通轴形式,主轴的两边对称受力,两边力F的大小各为1 050 000 N,具体结构如图17所示。

图15 网格化

图16 有限元分析

图17 改进主轴的结构图

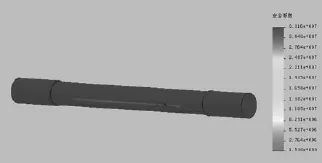

2.4重新建模并使用solidworks simulation有限元分析

把新设计的主轴简化重新建模并定义边界条件进行有限元分析,如图18所示,图18中我们可以看到新结构主轴的安全系数为1.48,达到了设计要求。

2.5疲劳分析

由于内胎硫化机工作负荷较大,每天三班制工作,为了进一步验证主轴的可靠性,再利用solidworks simulation对主轴进行疲劳分析。

55"内胎硫化机开模时主轴的受力主要为横梁、横梁轴,连杆,滑槽等部件,这些部件的总重量为5 033 kg,开模时受力方向与合模方向相反,力F= 5 033×10/2=25 165 N,开模时受力与合模时受力的比值为25 165/1 050 000=0.02。

图18 改进主轴的有限元分析

在疲劳算例中添加载荷,以之前定义的算例1为载荷主体,次数设置为1 000 000万次,由于开模与合模受力方向相反,加载比率为-0.02,如图19所示。定义完成后进行算例分析,结果如图20所示,疲劳加载载荷1 000 000次的安全系数为1.53,符合设计要求。

3 结语

随着计算机辅助设计技术的不断发展,对于工程设计人员来说带来了许多便利,此次内胎硫化机的改进设计就用到了solidworks的有限元分析与运动分析的功能,大大提高了设计的效率与准确性。同时技术的发展也对工程技术人员提出了更高的要求,必须不断的学习新的知识,不断的进步才能适应新的发展。

SOLIDWORKS in the inner tube vulcanizer improvement design

SOLIDWORKS in the inner tube vulcanizer improvement design

Xu Jianzhong, Ren Kebin

(Shanghai Rubber Machinery Works No.1 Co.,Ltd., Shanghai 200129, China)

For 55 "inner tube vulcanizer problems occurred in use, this paper describes the improvement design by using fi nite element analysis and motion analysis functions of SOLIDWORKS software.

solidworks; inner tube vulcanizer; fi nite element analysis; motion analysis; fatigue analysis

图19 疲劳分析的设定

图20 疲劳分析

TQ330.47

1009-797X(2015)17-0050-05

B DOI:10.13520/j.cnki.rpte.2015.17.014

许建中(1981-),男,工程师,工学学士,主要从事橡胶机械设计与生产管理工作。

2015-07-02