热风与微波及其联合干燥对香椿芽品质的影响

李湘利,刘 静,肖 鲜

(济宁学院生命科学与工程系,山东 曲阜 273155)

热风与微波及其联合干燥对香椿芽品质的影响

李湘利,刘 静,肖 鲜

(济宁学院生命科学与工程系,山东 曲阜 273155)

以香椿芽为材料,比较研究热风干燥、微波干燥和热风-微波联合干燥3 种方式对香椿芽干燥特性和品质的影响。结果表明,60 ℃热风干燥和550 W微波干燥所得干制品的综合评价值较大,分别为0.890和0.884。热风-微波联合干燥的最佳干燥工艺条件为前期采用60 ℃热风干燥至转换点干基水分含量0.67 kg/kg,后期采用功率330 W进行微波干燥;在此条件下,联合干燥所得干制品的综合评价值为0.972。说明热风-微波联合干燥可以很好地保持香椿芽的品质。

香椿芽;热风干燥;微波干燥;热风与微波联合干燥

香椿(Toona sinensis)是我国传统木本蔬菜,富含钙、VC、磷、硫胺素等营养物质[1]。香椿含有多种生物活性成分,具有消炎、抗菌、抗氧化、抗病毒、抗过敏、消除自由基、调节血脂、软化血管和增强血管张力等功效[2]。然而,香椿芽常温贮藏,叶片易脱落、腐烂,谷雨后逐渐纤维化,口感乏味,营养价值大幅降低,最终失去食用价值[3]。对香椿芽进行干燥加工,既可保持原有色、香、味及营养成分,又易于保存和携带,可作为即食、方便调味品,具有较高的实用价值[4]。

目前,果蔬干制方式主要有热风干燥、微波干燥、真空冷冻干燥、红外干燥和联合干燥等[5]。传统热风干燥不能满足人们对食品高品质、原生态的需求;微波干燥能量利用率高,加热时间短、加热均匀,防霉杀菌,保留果蔬色泽和营养价值,但存在投资大、技术复杂、不易掌握等问题[6]。联合干燥在提高干燥速率、降低能耗、提高成品质量方面具有独特优势,广泛用于菠菜、龙眼、蘑菇、黄花菜、雪莲果、草莓等果蔬的干燥领域[5-6]。当前,香椿干燥方法主要有热风干燥、真空干燥、微波干燥、真空冷冻干燥等[4,7],关于香椿的联合干燥尚缺乏系统研究。为此,本实验探讨了热风、微波及其联合干燥对香椿芽品质的影响,旨在确定香椿干燥的工艺参数,寻求适合香椿的联合干燥方法,提高干品品质,为果蔬干制提供理论依据。

1 材料与方法

1.1材料与仪器

香椿芽购于曲阜市农贸市场,挑选后于4 ℃蔬菜保鲜柜中冷藏。

SCBX-1000型蔬菜保鲜柜 广东韶关鑫腾科普仪器有限公司;FCD2000恒温鼓风干燥箱 上海琅玕实验设备有限公司;NN-CD997实验室专用微波炉 日本松下电器公司;723PC分光光度计 上海菁华科技仪器有限公司。

1.2方法

1.2.1材料的干燥处理

预处理:香椿芽经去杂、清洗,100 ℃热烫1 min后,立即于冷水中冷却,沥水30 min后进行干燥。

热风干燥:经预处理的香椿芽,每次称量50 g,铺成薄层,分别在不同温度条件下进行热风干燥;在前期0~2 h,每15 min称质量1 次;2 h后,每30 min称质量1 次。

微波干燥:经预处理的香椿芽,每次称量50 g,铺成薄层,在不同微波功率条件下进行微波干燥;前期每1 min称质量1 次,后期每5 min称质量1 次。

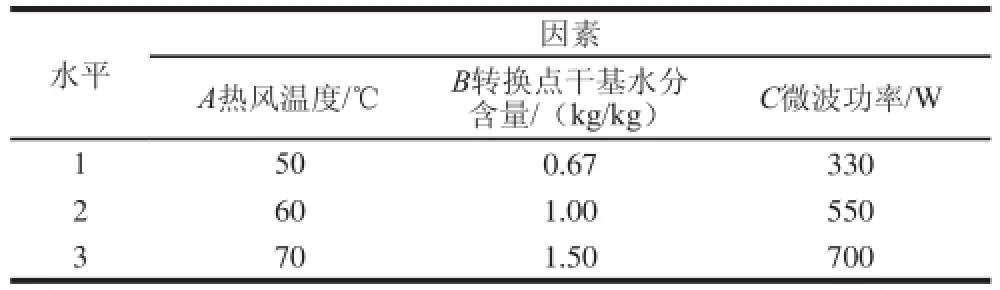

热风-微波联合干燥:选取前期热风干燥温度、转换点干基水分含量和后期微波功率3 个因素,设计L9(33)正交试验优化干燥条件,正交试验因素水平见表1。

表1 正交试验因素水平表Table 1 Factors and their coded levels used in orthogonal array design

1.2.2理化指标的测定

干基水分含量:采用GB 5009.3—2003《食品中水分的测定》中的直接干燥法测定水分含量,用食品中含水的质量(kg)与干物质的质量(kg)之比表示干基水分含量[8];VC含量:采用2,6-二氯靛酚滴定法[9];蛋白质含量:采用考马斯亮蓝比色法[9];叶绿素含量:采用分光光度法[10];复水比[11]:准确称量1.0 g干品分别浸于30、60、90 ℃蒸馏水中,30 min后取出,放在布氏漏斗的滤纸上,用真空泵抽真空30 s,以去除表面水分,复水沥干后质量(g)和干燥后产品质量(g)的比值即为复水比。

1.2.3感官评定

参考李崇高等[12]的方法进行改良。成立由10 名评价员组成的评价小组,就干品的色泽、气味、脆度等进行评价。按10 分制计,标准见表2。

表2 香椿芽干制品的感官评价分值表Table 2 Criteria for sensory evaluation of Toona sinennssiiss

1.2.4综合评价值的计算

参考胡庆国[13]的方法略作调整。综合评价值由感官评分(Y1)、复水比(Y2)、蛋白质含量(Y3)、VC含量(Y4)和叶绿素含量(Y5)加权得出。考虑到消费者对干品感官品质的重视程度,感官评定权重系数最大,复水比次之,蛋白质、VC及叶绿素含量在干燥中受影响较大,也纳入综合评价值中。权重系数分别取λ1、λ2、λ3、λ4、λ5分别为0.3、0.25、0.2、0.15、0.1,λ1+λ2+ λ3+λ4+λ5=1,各指标测定值与权重系数的隶属函数值乘积之和为综合评价值。

2 结果与分析

2.1香椿芽的热风干燥

2.1.1热风干燥对香椿芽失水特性的影响

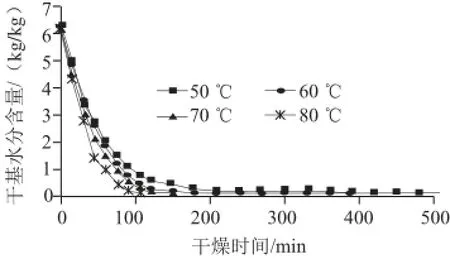

图1 热风干燥曲线Fig.1 Hot air drying curve

由图1可知,热风干燥温度越高,香椿芽失水越快,干燥时间越短。香椿芽干基水分含量从6.14 kg/kg降至0.09 kg/kg时,50、60、70、80 ℃热风干燥所需时间分别为510、390、150、105 min。

图2 热风干燥速率曲线Fig.2 Dehydration rate curve of hot air drying

由图2可知,在热风50、60 ℃和70 ℃干燥的干燥速率曲线变化较小,热风80 ℃干燥曲线变化较陡,但均存在明显加速干燥和降速干燥阶段。干燥初期,物料表面水分迅速汽化,干燥速率增加,此为加速干燥阶段;表面水分蒸发达最大值时,汽化速率恒定,为短暂恒速干燥阶段;最后进入降速干燥阶段,香椿内部水分的扩散速率小于表面汽化速率[14]。不同热风温度最大干燥速率由0.58 g/min上升至0.84 g/min,尤以80 ℃干燥速率最大。因为温度越高水分蒸发越快,短时间内失水速率急剧变化;干燥至一定程度时,进入以去除结合水为主的降速阶段,故失水缓慢[15]。

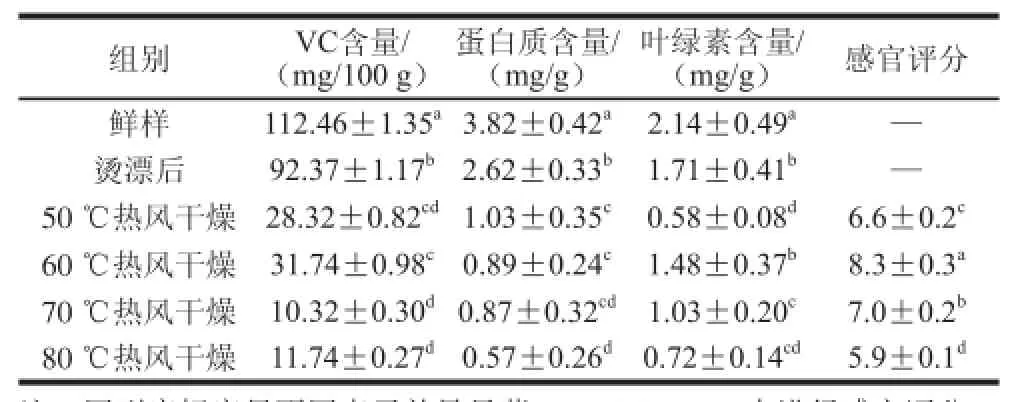

2.1.2热风干燥对香椿芽品质的影响由表3可知,香椿芽经60 ℃热风干燥后,干品VC含量为31.74 mg/100 g,叶绿素含量为1.48 mg/g,感官评分为8.3,均显著高于70、80 ℃热风处理,与其他干燥处理差异显著。50 ℃条件下,蛋白质含量可达1.03 mg/g,各处理温度间差异不显著。因为VC是热敏性物质,易热解和氧化破坏,蛋白质和叶绿素受热也会损失,干品品质下降;随干燥温度升高和干燥时间延长,VC、蛋白质、叶绿素破坏越严重;长时间热风干燥,物料会发生不同程度的褐变,影响干品的感官品质[5]。故香椿芽热风干燥温度宜选择在60 ℃左右。

表3 香椿芽热风干燥前后各品质指标的测定结果Table 3 Chemical and sensory qualities of Toona sinensis subjected to different treatments

2.1.3热风干燥对香椿芽复水性能的影响

图3 热风干燥香椿芽在不同复水温度条件下的复水比Fig.3 Rehydration ratios at different temperatures of hot-air dried Toona sinensis

由图3可知,随复水温度的升高,复水比逐渐增大,尤以50 ℃干燥的干品在90 ℃蒸馏水中复水比最大,为4.72。这与物料在50 ℃热风干燥初期失水较慢,所得干品收缩程度小,复水时利于水的进入有关;而80 ℃热风所得干品收缩程度较大,毛细管吸收水分的阻力很大[11],故复水性较差。由表3和图3可得,60 ℃热风干燥所得干制品的综合评价值最大,为0.890。

2.2香椿芽的微波干燥

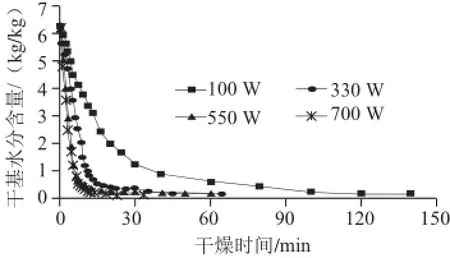

2.2.1微波干燥对香椿芽失水特性的影响

由图4可知,在100、330、550、700 W进行微波干燥所需干燥时间分别为140、65、60、33 min。与热风干燥相比,干燥时间明显缩短。因为干燥初期,香椿芽含水量高,吸收微波能较多,水分散失较快;随干燥进行,因水分蒸发导致其吸收的微波能减少,从而失水速率下降[5]。

图4 微波干燥曲线Fig4 Microwave drying curve

图5 微波干燥速率曲线Fig.5 Dehydration rate curve of microwave drying

由图5可知,随微波功率的增大,干燥速率增加;微波功率100、330 W时,干燥速率曲线较平缓;微波功率700 W时,干燥速率最高达9.47 g/min。在微波干燥中存在加速干燥、恒速干燥和减速干燥3 个阶段[16]。干燥初期,因香椿芽水分含量高,吸收微波能多,水分蒸发快,干燥速率较大,此为加速干燥阶段;随干燥的进行,因香椿芽表层水分较多,内部水分可及时迁移至表面,表面温度保持稳定,干燥速率也保持稳定,即进入恒速干燥阶段;随着香椿芽水分含量的降低,所吸收微波能减少,蒸发取决于内部水分的扩散速率,当水分向表面的扩散速率低于表面汽化速率时进入降速干燥阶段[17]。

2.2.2微波干燥对香椿芽品质的影响

表4 香椿芽微波干燥前后各指标的测定结果Table 4 Chemical and sensory qualities of Toona sinensis subjected to different treatments

由表4可知,330 W干燥的干品VC含量最高,为40.83 mg/100 g,显著高于其他微波处理;550 W干燥的干品蛋白质含量最高为1.69 mg/g,与其他处理间差异显著;330 W干燥的干品叶绿素含量为0.91 mg/g,与550、700 W的干品叶绿素含量相比差异不显著;330 W干燥的干品感官评分最高为8.4,与550 W所得干品感官评分差异不显著。因为微波功率低,干燥时间长,对VC、蛋白质等热敏性物质的破坏程度大;但功率过高,干燥温度高,VC、蛋白质损失较大[18]。香椿芽高温加热期间易褐变,影响了干品感官品质[4],故香椿芽宜在330~550 W左右进行微波干燥。

2.2.3微波干燥对香椿芽复水性能的影响

图6 微波干燥香椿芽在不同复水温度条件下的复水比Fig.6 Rehydration ratios at different temperatures of microwave dried Toona sinensis

由图6可知,随复水温度升高,相同微波功率的干品复水比增大;90 ℃复水时,550 W干燥的干品复水比最高可达4.76。不同复水温度的复水比并非随微波功率的增加而增大,这与高能量微波干燥对原料细胞壁的破坏作用有关[19]。

由表4和图6可得,550 W微波干燥所得干品综合评价值最大,为0.884。比较图3和图6可知,微波干燥的干品复水比略高于热风干燥,因为热风干燥时间较长,对物料结构破坏较严重;微波干燥时间短,对物料破坏较轻。干品复水后均不能完全恢复至新鲜状态的含水量,这可能与香椿芽干燥中不可逆的细胞破坏和错位有关[19]。

2.3热风-微波联合干燥正交试验结果

就热风干燥与微波干燥对香椿芽干品各指标的影响而言,热风干燥时间长,干品品质较差;微波干燥时间短,产品品质较高,但成本高。采用热风与微波联合干燥香椿芽,既可缩短干燥时间,提高干品品质,又可节约成本。以前期热风干燥的热风温度(A)、转换点干基水分含量(B)和后期微波功率(C)3 个因素进行L9(33)正交试验的结果见表5。

由表5可知,试验6(热风温度60 ℃、转换点干基水分含量1.5 kg/kg、微波功率330 W)的综合评价值最大,为0.861。试验6充分利用了热风60 ℃干燥前50 min干燥速率较高的特点,虽然70 ℃热风干燥前期的干燥速率高于60 ℃的干燥速率,但干燥温度高对VC、蛋白质及叶绿素破坏较大,感官评分较低,分别为4.84、4.49、4.12。试验6微波干燥时间只需10 min,即总干燥时间仅需60 min,这与单独微波干燥时间相近,但远低于单独60 ℃热风干燥的干燥时间。

表5 正交试验各测试指标及综合评价值Table 5e 5 orthogonal array design and experimental results orthogonal array design and experimental results

表5 正交试验各测试指标及综合评价值Table 5e 5 orthogonal array design and experimental results orthogonal array design and experimental results

试验号A热风温度B转换点干基水分含量C微波功率VC含量/(mg/100 g)蛋白质含量/(mg/g)叶绿素含量/(mg/g)90 ℃条件下复水比感官评分综合评价值111141.671.3571.0365.466.830.497 212266.621.1560.5455.706.520.533 313329.131.2350.8545.216.250.323 421249.391.8860.6965.067.840.672 522345.832.0230.6584.568.560.300 623137.541.9851.8025.878.370.861 731341.671.9550.5855.124.840.406 832136.221.6201.6425.564.490.443 933237.851.6530.9484.424.120.181 k10.4510.5250.600 k20.6110.4250.462 k30.3440.4550.343 R0.2670.1000.257

对综合评价值极差分析的结果表明,热风温度和微波功率对综合评价值影响较大,60 ℃热风温度和330 W微波功率的各组试验综合评价值均较高,这是因为60 ℃热风温度和330 W微波功率干燥香椿芽的感官评分最大,且干制品收缩程度小,有助于提高干品复水比,对VC、蛋白质及叶绿素含量的影响也较小。60 ℃热风干燥50 min可将香椿芽干基水分含量降至0.67 kg/kg,后期330 W微波干燥10 min即可使水分降至0.09 kg/kg,降低了微波干燥负荷,节约了干燥成本。转换点干基水分含量极差(0.100)最小,对各指标影响较小。

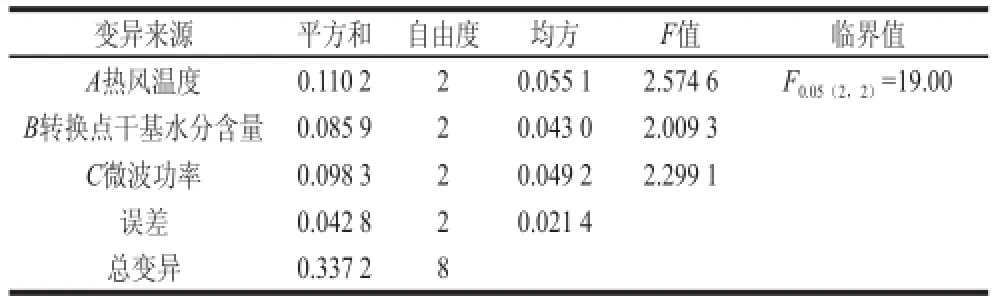

表6 综合评价值的方差分析表Table 6 Analysis of variance for overall evaluation score

表6方差分析结果表明,3 个因素对综合评价值的影响均不显著。此时,根据表5可选择综合评价值大的最优水平组合A2B1C1。综合考虑联合干燥前期热风干燥的温度、转换点干基水分含量及微波功率等因素对干品感官质量、复水比、蛋白质含量、VC含量等指标的影响,所得优化干燥条件是:前期热风温度60 ℃干燥至转换点干基水分含量0.67 kg/kg,后期采用微波功率330 W干燥至干基水分含量0.09 kg/kg。此条件下的验证性实验所得香椿芽干品VC含量为60.28 mg/100 g,蛋白质含量为2.012 mg/g,叶绿素含量为1.963 mg/g,90 ℃蒸馏水条件下复水比为6.15,感官评分为8.6,综合评价值为0.972。

3 结 论

采用不同热风温度和微波功率干燥香椿芽,所得干燥曲线和干燥速率曲线符合干燥特性。60 ℃热风干燥和550 W微波干燥所得干品综合评价值最大,分别为0.890、0.884。经热风和微波干燥后的香椿芽分别于30、60、90 ℃蒸馏水中进行复水,复水比随复水温度的升高而增大。

热风-微波联合干燥不仅可缩短干燥时间,而且在感官质量和营养物质的保留上有显著提高。热风-微波联合干燥的最佳工艺为先采用60 ℃热风干燥至干基水分含量0.67 kg/kg,后期采用330 W微波干燥,所得干品的综合评价值为0.972。

[1] YU W J, CHANG C C, KUO T F, et al. Toona sinensis Roem leaf extracts improve antioxidant activity in the liver of rats under oxidative stress[J]. Food and Chemical Toxicology, 2012, 50(6): 1860-1865.

[2] YANG H L, CHEN S C, LIN K Y, et al. Antioxidant activities of aqueous leaf extracts of Toona sinensis on free radical-induced endothelial cell damage[J]. Journal of Ethnopharmacology, 2011,137(1): 669-680.

[3] 刘静, 李湘利, 孔娴, 等. 超声波协同酶法提取香椿老叶可溶性膳食纤维的工艺优化[J]. 食品科学, 2014, 35(12): 41-45. doi: 10.7506/ spkx1002-6630-201412008.

[4] 张京芳, 王冬梅, 刘鑫, 等. 干制香椿褐变的控制研究[J]. 中国食品学报, 2009, 9(2): 144-148.

[5] 王顺民, 谭玉霞, 韩永斌, 等. 热风与微波及其联合干燥对菠菜干制效果的影响[J]. 食品科学, 2012, 33(20): 80-84.

[6] IVAN I, HANS W, ROLAND W, et al. Microwave heating technology:potentials and limits[J]. Ceramic Forum International, 2013, 90(4):41-49.

[7] 赵美香, 侯华铭, 崔清亮, 等. 不同干燥方法对香椿苗芽菜品质的影响[J]. 山西农业大学学报: 自然科学版, 2014, 34(1): 84-87.

[8] 李云飞, 葛克山. 食品工程原理[M]. 2版. 北京: 中国农业大学出版社, 2009: 354-364.

[9] 李广茹, 王春霞. 果蔬中还原抗坏血酸的定量测定[J]. 食品研究与开发, 1995, 16(1): 43-46.

[10] 徐玮, 汪东风. 食品化学实验和习题[M]. 北京: 化学工业出版社,2008: 45-46.

[11] 胡庆国, 张慜, 杜卫华, 等. 不同干燥方式对颗粒状果蔬品质变化的影响[J]. 食品与生物技术学报, 2006, 25(2): 28-32.

[12] 李崇高, 黄建初. 红葱真空冷冻干燥工艺技术的初步研究[J]. 食品科学, 2008, 29(3): 220-224.

[13] 胡庆国. 毛豆热风与真空微波联合干燥过程研究[D]. 无锡: 江南大学, 2006.

[14] XU Yangyang, ZHANG Min, MUJUMDAR A S. Studies on hot air and microwave vacuum drying of wild cabbage[J]. Drying Technology,2004, 22(9): 2201-2209.

[15] ASKARI G R, DJOMEH Z E, MOUSAVI S M, et al. An investigation of the effects of drying methods and conditions on drying characteristics and quality attributes of agricultural products during hot air and hot air/microwave-assisted dehydration[J]. Drying Technology,2009, 27(7/8): 831-841.

[16] 杜传来, 叶洪梅, 康永真, 等. 香椿芽微波干燥特性的研究[J]. 保鲜与加工, 2007, 7(1): 35-38.

[17] CUCCURULLO G, GIORDANO L, ALBANESE D, et al. Infrared thermography assisted control for apples microwave drying[J]. Journal of Food Engineering, 2012, 112(4): 319-325.

[18] 张丽华, 徐怀德, 李顺峰. 不同干燥方法对木瓜干燥特性的影响[J].农业机械学报, 2008, 11(5): 70-75.

[19] 曾绍校, 梁静, 郑宝东, 等. 不同干燥工艺对莲子品质的影响[J]. 农业工程学报, 2007, 23(5): 227-231.

Separate and Joint Effects of Hot Air Drying and Microwave Drying on the Quality of Leaves of Toona sinensis

LI Xiangli, LIU Jing, XIAO Xian

(Department of Life Science and Engineering, Jining University, Qufu 273155, China)

Hot air drying, microwave drying and their combination were compared for their effects on drying characteristics and quality of leaves of Toona sinensis. The results showed that the synthesizing value of leaves dried by hot air at 60 ℃and microwave at 550 W were higher, 0.890 and 0.884, respectively. The optimal hot air-microwave drying process involved hot air drying at 60 ℃ to a moisture content of 0.67 kg/kg (dry basis) followed by microwave drying at 330 W. The synthesizing value of the resulting dried product was 0.972 suggesting that hot air-microwave drying could well maintain the quality of Toona sinensis.

Toona sinensis; hot air drying; microwave drying; hot air-microwave drying

TS255.5

A

1002-6630(2015)18-0064-05

10.7506/spkx1002-6630-201518011

2014-07-09

山东省高等学校科技计划项目(J09LC69)

李湘利(1979—),男,副教授,硕士,研究方向为生鲜食品贮运与深加工。E-mail:lixiangli221@yeah.net