封头裂纹的原因探究

谢 婧

陕西化建设备制造公司 陕西杨凌 712100

2014 年7月28日接到延安石化厂投诉:2013年1月份设备制造厂制作的三大升级改造项目中的1.0Mpa蒸汽分水器,规格:Φ700×12×900,材质:Q245R,在运行半年后下封头处发生泄漏,且漏点较多,建议更换封头。 该设备拉回后对切割下来的封头进行了PT检测检测, 发现该封头过渡区有很多纵向穿透性裂纹,如图1所示。 更换的封头与筒体焊接完毕后,超声波检测发现焊缝热影响区(靠近筒体侧) 有一条裂纹, 深度7~8mm,从里向外延伸,长度约为圆周的1/3左右。

图1 原封头的裂纹(红色的条纹)

1 原因分析

1.1 筒体侧熔合线处的裂纹

有问题的封头用气割的方式从原焊缝中心切除, 筒体边沿还保留部分焊肉,该部位重复受热,过烧,晶粒粗大,导致此处变脆发生裂纹。

原封头与壳体组对时可能存在强行组装,应力较为集中。

1.2 原封头出现的裂纹

裂纹出现的位置在封头过渡段,也是焊接后的热影响区,且为径向裂纹,排除了焊接过程产生的可能性,所以对有裂纹的封头取样,进行力学性能、化学成分、硬度检测以及金相分析,结果如表1所示。

同时对新购买的封头及原设备的上封头也做了硬度检测, 新 购 封 头HB :149、180、156、157、160,原设备的上封头HB:164、168、174、173、170。

以上检测数据显示, 该封头采用的材料符合GB713中Q245R的要求。

图2 焊后筒体侧裂纹

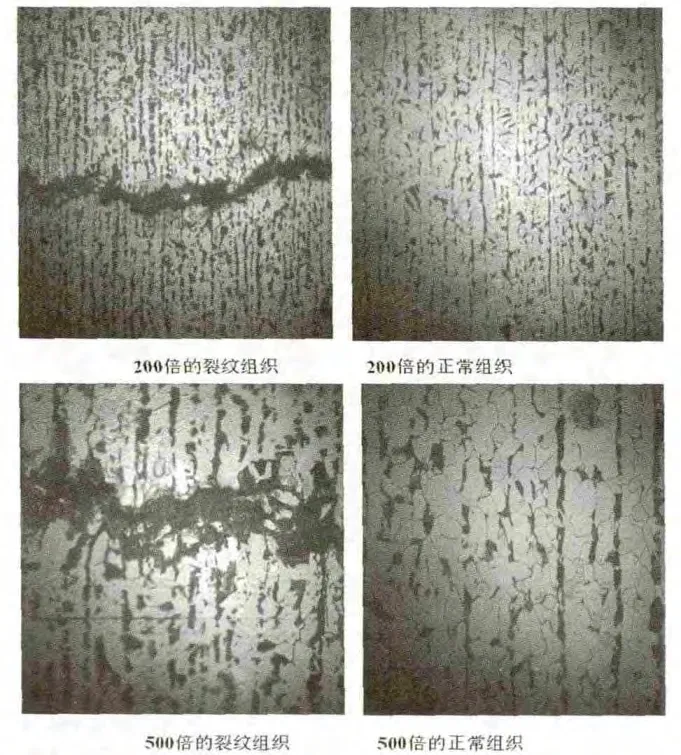

1.3 金相分析

在封头裂纹处及未发现裂纹处各取试样一件, 抛磨后在金相显微镜下放大200倍和500倍进行观察, 金相组织均显示为珠光体+铁素体,未发现其他脆性较高的组织。

1.4 分析结果

综合上述检测结果出现裂纹的原因为:

(1) 原封头采用冷冲压成型,成型过程中有冷作硬化现象,有残余应力存在,从对方提供的消应力报告及曲线图上显示,与该设备的封头同炉热处理的有20多件,由于热处理时摆放的位置、 距加热口距离等原因, 有可能个别封头热处理时受热不均匀、局部温度未达到消应力所需的温度,内应力未消除。 该设备的两个封头采用的材料是同一个批号、 压制工艺以及热处理工艺都相同, 使用一段时间后上封头未出现裂纹, 下封头出现裂纹,充分说明热处理时同炉热处理的封头数量过多、摆放位置不合理导致个别封头残余应力没有消除, 使用过程中由于振动等原因导致裂纹出现。 重新购买的封头经退火处理后, 硬度检测HB:110、137、130、127,这个数据明显低于上边未做退火处理的封头检测数据,这点也证明了原封头存在残余应力。

表1 封头取样分析结果

图3 金相分析照片

(2) 该封头在加工过程中钢板边缘出现加工硬化现象。 由于被冲压的各部分变形程度不同,加工硬化的效果也不一样,各个部位硬度不一样。 金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象。 产生的原因是,金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。

2 吸取的教训

按照GB25198-2010《 压力容器封头》规定:对于整板及先拼后成型的钢制球形封头、椭圆封头、蝶形封头、平底封头封头在冷成型后要进行热处理,是很有必要的,有些封头厂以及我们的技术人员对标准学习欠缺, 不清楚冷成型的封头要求做热处理, 封头厂不做消应力处理直接出厂, 检验员验收时只对其外观、几何尺寸进行检验,核查资料文件齐全,并未到现场查验实物是否做过消应力处理,为生产埋下了隐患,建议压力容器制造厂采购封头时在协议中注明成型方式以及具体要求, 避免类似事件再发生。

1 GB25198-2010《 压力容器封头》

2 GB150-2011《 压力容器》

3 《 金属材料学》