粘贴钢板法在先张预应力空心板梁维修加固中的应用

裴旺

【摘要】对先张预应力空心板梁梁端底板横向开裂病害的产生机理进行了分析,提出了采用粘贴钢板法进行加固,并取得不错的加固效果。

【关键词】先张预应力空心板梁 维修加固 粘贴钢板法

1 前言

随着交通事业的飞速发展,桥梁作为交通枢纽,发挥着越来越重要的作用,己成为地区经济发展的纽带。特别是近几十年来,我国兴建了很多各种类型的公路桥梁、铁路桥梁、铁路公路两用桥梁、城市桥梁及立交桥等。

板梁桥由于具有梁体高度小、施工方便快捷、运输吊装安全、稳定性好、工期短、造价低等诸多优点,简支板梁结构广泛应用于我市城市和公路中小跨径的桥梁中,为了节省材料降低自重,通常采用空心板梁型式。由于结构本身和外部环境等因素,这类桥梁运营过程中出现了不少影响桥梁结构安全的病害,主要表现形式为单梁受力和板底横向开裂。

自2003年以来,天津市发现高速公路部分先张预应力桥梁均存在不同程度的梁端底板开裂现象。预应力板梁开裂对桥梁的承载力有直接而严重的影响,为桥梁的安全运营留下了巨大的隐患。

2 病害规律及原因分析

(1)病害规律

根据调查,板梁裂缝位置位于梁端0.5m范围以内,以及距离梁端0.9m~1.3m范围内较为普遍。个别横裂位于距离梁端2m~2.5m范围内。

(2)原因分析

预应力板梁开裂的原因主要为:

1)车辆超载及其交通量大幅增加是板梁开裂的主要原因之一;

随着现代交通的发展,无论是交通量还是载重量较过去都大幅提高,尤其车辆超载运输情况普遍存在。这些超载车辆的实际荷载远超出了设计荷载值,致使板梁开裂。 2)先张板梁预应力钢绞线的锚固主要依靠混凝土和预应力钢绞线的粘结力,先张板梁锚固区位于梁端,锚固力受到限制,难以适应现状重载交通的发展; 3)先张板梁梁端受力较为复杂,处于弯剪受力的混合区,现状交通超载、流量偏大,使得材料应力幅变化较大,材料疲劳效应使鋼束有效锚固力降低,使板梁过早破坏; 4)抗超载安全储备不足。

3 理论计算分析

3.1 板梁结构的构造

根据对病害板梁的开裂形态的归纳,板梁开裂位置集中在底板距离梁端90cm~130cm之间。

从板梁的配筋情况,如图3.1和表3.1-1所示。板梁底板共配置2根φ12普通钢筋和13根Φj15.2预应力钢筋。除1号预应力钢筋与混凝土全粘结以外,2号~5号钢筋为部分粘结。部分粘结的预应力钢筋两端用套管与混凝土隔离开,无粘结隔离长度见表3.1-2。

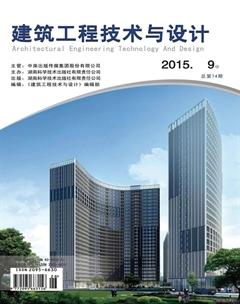

试验梁梁端箍筋配筋图见图3.1-2,开裂位置处的箍筋配置为 8@20。

图3.1-2 试验板梁箍筋配筋图(cm)

3.2 有限元仿真模拟

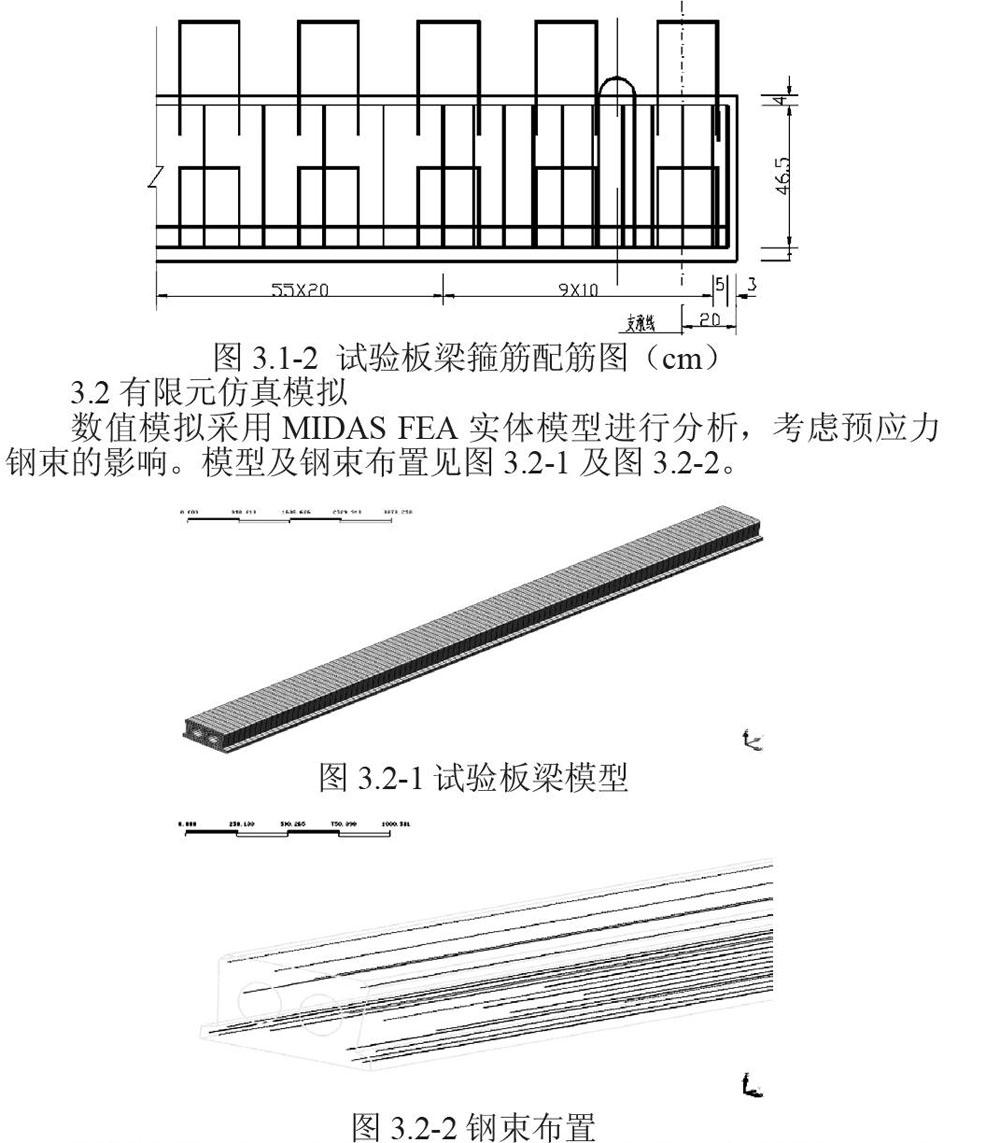

数值模拟采用MIDAS FEA实体模型进行分析,考虑预应力钢束的影响。模型及钢束布置见图3.2-1及图3.2-2。

图3.2-1 试验板梁模型

图3.2-2 钢束布置

根据计算结果,在荷载达到开裂临界值时,试验梁梁底拉应力最大位置位于距离梁端1.26m处,拉应力超过C50混凝土的抗拉强度标准值2.65Mpa。

梁底拉应力峰值的位置为:

(1)预应力钢筋开始不受力截面处。

说明由于先张预应力试验板梁的构造原因,在预应力钢筋开始不受力截面形成受力薄弱截面,致使承载力储备不足梁体开裂。跟现状板梁梁端开裂的规律一致。

(2)板梁端头位置处。

由于多数预应力钢筋在此位置处为无应力隔离段,因此这个位置参与受力的纵向配筋率偏低。现状板梁在端头位置处也多存在开裂。

过去的设计中,底板普通钢筋配置较少,并且多数预应力钢筋在此区段与混凝土无粘结隔离,处于无应力状态。箍筋间距在此区段的配筋间距发生变化。造成这些区段的受力薄弱。

4 维修加固

根据桥梁检测及计算分析结果,为了适应当前的重载交通,本着保证结构和行车安全,提高桥梁耐久性的原则,提出以下维修加固内容:

(1)裂缝处理

1)对裂缝宽度大于0.15mm的采用低粘度灌封胶低压灌注封闭裂缝,对裂缝宽度小于0.15mm的采用环氧树脂胶泥或封缝胶进行封闭处理。

(2) 粘贴钢板

对梁端底板粘贴2条钢板。钢板采用8mm厚Q345钢板,粘贴方法采用压力注胶黏结法,并用M12螺杆进行锚固。

5 结语

先张预应力板梁梁底横向开裂不仅使结构整体刚度降低影响其承载能力,同时还因裂缝宽度过大加速混凝土碳化、钢筋锈蚀,最终缩短结构的使用寿命,同时影响桥梁的安全性。

采用粘贴钢板法加固,有针对性的提高梁体的抗剪强度,保证了结构安全,维修加固效果明显,至今仍安全运营。