印制电路板白布异常改善

哈斯格日乐土(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

印制电路板白布异常改善

哈斯格日乐土

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

对白布原因钻孔参数、钻头寿命、玻璃布类型、化学除胶进行DoE测试层别其影响关系,同时DoE实验提出改善方案及风险评估,确定白布管控标准。

板材;白布;灯芯;钻孔;除胶;离子迁移

印制电路板线路越来越细,孔距离越来越小,并使用材料高频化方向发展,导致高密度发热量大及低能耗,高频传输要求对印制电路板每个电性链接环节品质要求特别高,有一丝微妙变化导致信号传输异常,其中Anti-CAF风险长期使用过程产生失效及无法短期手法检测,隐蔽性强等特点,电子产品客户越来越重视,故印制电路板生产过程对Anti-CAF成因之灯芯,白布控制预防尤为重要,其中白布定义,判定标准目前印制电路板业界暂无明确定义标准,并因白布现象与灯芯相似,故客户进料检查,印制电路板厂内部管控常常灯芯与白布混淆,判定困难等问题,影响产品风险评估;所以本文重点解析灯芯,白布定义,差异说明,同时对白布产生原因分析,提出过程控制措施;

1 灯芯与白布区别

1.1 灯芯

所谓“灯芯效应”(W icking)是指通孔切片之孔壁上,其玻璃束断面之单丝间有化学铜层渗镀其中,出现如扫把刷子般的画面,原文称为Wicking灯芯之意。其成因在毛细作用下会将液体引入存有微隙的丝束中,此乃传统化学铜必定会出现的一种常态。IPC-6012节b段中会提到此术语,印制电路板灯芯切片识别如图1。

图1 化学铜渗入玻纤布缝隙中,形成灯芯

1.2 白布(White glass)

切片在在显微镜暗光下基材玻纤丝位置延伸发白现象,此现象如图2。

图2 基材玻纤丝位置发白现象

1.3 灯芯与白布差异

白布现象为显微镜暗光情况下才可以检查出来,而灯芯,暗光,明光均可检查出来。

白布为玻纤布位置发白现象,而灯芯为玻纤丝位置渗铜现象,即白布位置无铜,而灯芯位置有铜。

2 白布产生原因

白布为孔壁玻纤布位置发白现象,即主要受孔壁品质及玻纤布影响,故孔壁品质关联钻孔参数,除胶及玻纤布进行DOE层别其影响。

(1)不同钻孔参数,不同钻针寿命及不同玻璃布类型DOE实验层别钻孔参数及玻璃布对白布影响

①中转速+低切削量钻孔参数下,不同钻头寿命及不同玻璃布类型DOE实验层别钻头寿命,玻璃布类型影响。其结果在中转速+低切削钻孔参数下,随着玻璃布厚度变厚(106→1080→3313→2116→7628),白布越来越大,同时在相同钻孔参数,玻璃布前提,随着钻头寿命的增大,白布越来越大,即白布与玻璃布厚度,钻头寿命均正比关系;

②高转速+中切削量钻孔参数下,不同钻头寿命及不同玻璃布类型DOE实验层别钻头寿命,玻璃布类型影响。其结果在高转速+中切削量钻孔参数下,随着玻璃布厚度变厚(106→1080→3313→2116→7628),白布越来越大,同时在相同钻孔参数,玻璃布前提,随着钻头寿命的增大,白布越来越大,即白布与玻璃布厚度,钻头寿命均正比关系。

③低转速+高切削量钻孔参数下,不同钻头寿命及不同玻璃布类型DoE实验层别钻头寿命,玻璃布类型影响,其结果如图3。

图3 低转速+高切削量钻孔参数下,不同玻璃布材料,不同钻头寿命白布变化

从以上实验结果来看,低转速+高切削量钻孔参数下,随着玻璃布厚度变厚(106→1080→3313→2116→7628),白布越来越大,同时在相同钻孔参数,玻璃布前提,随着钻头寿命的增大,白布越来越大,即白布与玻璃布厚度,钻头寿命均正比关系。

④不同钻孔参数试验结果对比表1。

表1 钻孔参数影响

表1针对不同钻孔参数DOE板钻孔品质(钉头,孔壁粗糙度,灯芯)综合评比,从评比结果来看,第三组钻孔参数(低钻速+高切削量)试验结果最佳,即钻孔参数高切削量,低转速有利于白布改善。

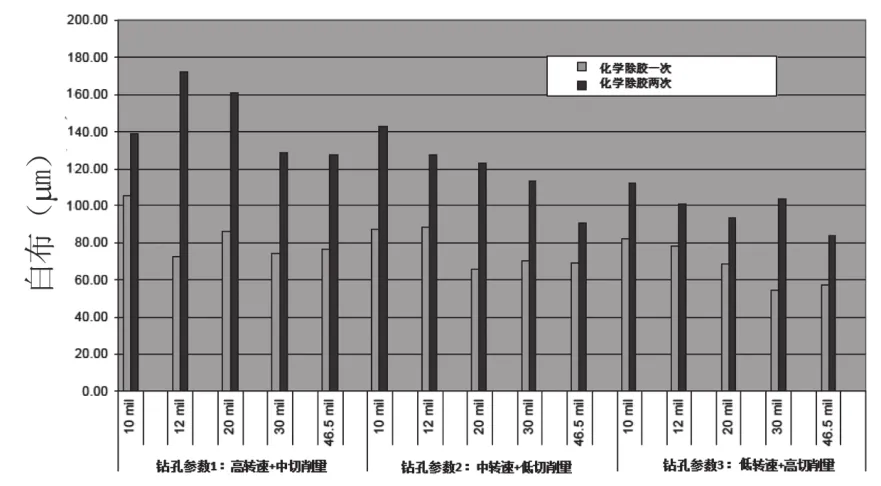

(2)不同化学除胶次数与不同孔径,不同钻孔参数搭配DOE实验,层别化学除胶影响,其实验结果如图4。

图4 不同化学除胶次数,不同孔径搭配试验结果

从以上实验结果得知,化学除胶次数越多白布越大,即化学除胶与白布正比关系;

3 白布预防改善

白布原因得知,钻头寿命,玻璃布厚度,化学除胶与白布正比关系,即改善白布需从减少钻头寿命,选择薄玻璃布厚度,减少化学除胶次数或替代其他非化学除胶方式替代作业,降低白布;同时因客户产品叠构已经认可无法改变及钻孔参数以DOE确认选择最佳,故不同除胶方式进行DOE实验改善最佳作业方式。

3.1 实验设计

CAF测试板压合叠层(光板叠层为玻璃布类型7628*6张),如图5。CAF测试板图形设计及设计参数见图6。

图5 CAF测试板叠层设计图

图6 CAF测试附连板

附连板1:孔径0.25 mm,孔间距12 m il、

附连板2:孔径0.30 mm,孔间距14 m il

CAF测试板过程实验参数组合如表2。

表2 CAF测试板试验组合

实验结果:

(1)白布切片量测结果表3。

实验组合1白布平均值达到162.9 μm,实验组合2白布平均值达到121.1 μm。

表3 CAF测试板不同试验组合结果

(2)Anti-CAF测试结果。

实验组合1的Anti-CAF测试结果

①测试条件:DC100V/85℃/85%RH 〉500 h

②絕緣阻抗(Ω):>1.0E+07

③测试结果:如图7,绝缘阻抗(Ω)>1.0E+07,测试合格。

实验组合2的Anti-CAF测试结果

①测试条件:DC100V/85 ℃/85%RH>500 h

②絕緣阻抗(Ω):>1.0E+07

③测试结果:如图8,绝缘阻抗(Ω)>1.0E+07,测试合格。

从实验组合1,2结果来看,取消一次化学除胶有明显改善,同时实验组合1白布最大为178 μm的Anti-CAF板及组合2白布最大为153 μm的Anti-CAF板的Anti-CAF测试结果均符合要求,故白布监控标准建议可定义为小于150 μm,避免潜在Anti-CAF品质风险。

图7 试验组1的CAF测试结果

图8 试验组2的CAF测试结果

4 结论

(1)白布与灯芯主要差异为白布只有显微镜暗光情况才能检测出,并白布只是孔壁玻璃布位置发白现象,发白位置无渗铜现象,而灯芯为孔壁玻璃布渗铜现象,切片暗光,明光均可以检测到;

(2)白布产生原因主要与钻孔参数,钻头寿命,玻璃布类型,化学除胶相关,其影响关系为钻头寿命,玻璃布厚度,化学除胶次数为正比关系,即钻头寿命越高,玻璃布越厚,化学除胶次数越多白布越大,反之白布越小,钻孔品质与白布反比关系,即孔壁品质越佳,白布越小,反之越大;

(3)针对白布控制,可通过优化钻孔参数,降低钻头寿命,选择薄玻璃布及减少化学除胶次数或等离子除胶替代化学除胶改善白布异常;

(4)通过Anti-CAF风险评估板测试结果得知,白布最大178 μm情况下Anti-CAF结果合格,并通过过程方式优化最佳后,白布可达到最大为153 μm,故建议白布监控标准为小于150 μm,满足白布带来Anti-CAF风险。参考文献

[1]陈正清. Anti-CAF印刷电路板的加工工艺研究[J].印制电路信息, 2010,03.

[2]杨忠华. 覆铜板与Anti-CAF[J]. 印制电路信息,2002,12.

哈斯格日乐土,高级工程师,从事PCB板制造流程工艺技术研究开发及改良管理工作十余年。

Im provement of PCB white glass

HaSiGeRiLeTu

This paper focuses on the analysis of the definition of the w icking and white glass, the differences for the w icking and white glass, and the relationship between cause of white glass and drilling parameters, bit hit,types of glass, chemical desmear by DoE experiment. It also raises the white glass improvement and risk assessment by DoE experiment, determ ines the white glass to resolve the PCB defined criteria.

Base Materials; White Glass; W icking; Drilling; Desmear; Anti-CAF

TN41

A

1009-0096(2015)12-0036-04