斜盘式轴向柱塞泵最佳柱塞数确定方法

刘志峰 袁 合 成焕波 谢 萍

1.合肥工业大学,合肥,230009 2.广西柳工机械股份有限公司,柳州,545007

斜盘式轴向柱塞泵最佳柱塞数确定方法

刘志峰1袁合1成焕波1谢萍2

1.合肥工业大学,合肥,2300092.广西柳工机械股份有限公司,柳州,545007

给出了斜盘式轴向柱塞泵结构及性能的主要影响因素,分析了柱塞数与各因素之间的关联性。运用综合因素评价法,对各因素进行综合性加权比较,得出了柱塞数选取最佳方案。运用该方法确定了K3V型双联轴向柱塞泵设计中的最佳柱塞数(最佳柱塞数为9)。

斜盘泵;柱塞数;影响因素;综合因素评价

0 引言

斜盘式轴向柱塞泵的结构设计中,柱塞数是一个重要的设计参数。柱塞数的选取直接影响柱塞泵的结构尺寸设计和泵的流量脉动特性,是决定柱塞泵工作性能的重要因素[1-8],因此,确定合理的柱塞数是斜盘式轴向柱塞泵的结构设计中重要的一环。

国内外学者给出了柱塞泵柱塞数选取的不同研究方法。Manring[9]采用无因次化的方法求解流量脉动,通过数值仿真方法,对比分析了柱塞数分别为7、8、9时的理想流量脉动率。研究结果表明:奇数柱塞泵的流量脉动率优于偶数柱塞泵的流量脉动率。许贤良等[10]采用计算机数字仿真方法绘制了柱塞数分别为7、8、9时的理想瞬态流量曲线,分析了理想流量脉动系数与柱塞数的关系。张志鹏[11]将柱塞数为8、9、10、11时不同载荷下的特性曲线进行对比分析,确定其研究设计的55 mL/r斜盘式轴向柱塞泵柱塞数为11。

上述研究通常只是给出柱塞数与影响斜盘泵结构及性能的单一因素间的关联特性,没有对多因素影响下的柱塞数选取方法进行研究,难以确定最佳的柱塞数。为选取最佳的柱塞数,本文给出了斜盘式轴向柱塞泵结构及性能的主要影响因素,建立了柱塞数与主要影响因素间的关联性,借助综合因素评价法,将影响斜盘泵结构及性能的主要因素进行了综合性加权比较,确定出最佳的柱塞数。

1 斜盘泵结构及性能的主要影响因素分析

斜盘式轴向柱塞泵的结构设计中,柱塞数选取的不同将使泵的整体性能产生极大的差异。泵的性能设计要求制约着柱塞数的选取,因此,研究柱塞数与泵的各种性能影响因素间的关联特性,有助于柱塞数的合理选择。

1.1流量脉动率

设排油腔的柱塞数为m,以柱塞即将进入压油区而位于排油腔上死点位置为计算起点,柱塞转角为φ1,则处于排油腔的柱塞i转过的角度φi=φ1+2π(i-1)/z。斜盘式轴向柱塞泵的瞬时理论流量等效为同一瞬时所有处于排油腔的柱塞的瞬时理论流量之和,即

(1)

式中,d为柱塞直径;R为柱塞分布圆半径;α为斜盘倾角;ω为柱塞转速。

柱塞数z为偶数时,处于压油腔的柱塞个数始终为z/2,则柱塞泵的瞬时理论几何流量为

(2)

流量脉动率为

(3)

式中,Qt为柱塞泵理论平均流量。

柱塞数z为奇数时,处于压油腔的个数随转角φ1变化。0≤φ1≤π/z时,m=(z+1)/2;π/z≤φ1≤2π/z时,m=(z-1)/2,则柱塞泵的瞬时理论几何流量为

(4)

其中,0≤φ1≤π/z时取“+”,π/z≤φ1≤2π/z时取“-”。

流量脉动率为

(5)

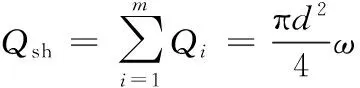

柱塞数不同时,柱塞泵中的流量脉动情况也不相同。对于斜盘式轴向柱塞泵,其流量脉动率δQ与柱塞数z的关系如表1所示。

表1 流量脉动率

由表1可看出,奇数柱塞的脉动率大大低于偶数柱塞的脉动率,因此为保证流量稳定,斜盘式轴向柱塞泵设计时一般选用的柱塞数为奇数而非偶数,故本文暂不考虑柱塞数为偶数的情形。同时由表1可看出,随柱塞数的增加,奇数柱塞的斜盘泵的流量脉动率减小,这减小了振动幅度,有利于泵的平稳工作。

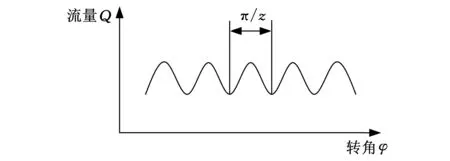

1.2流量脉动频率

奇数柱塞泵的流量脉动规律曲线如图1所示,其流量脉动周期角为π/z。当泵的转速为n(单位为r/min)时,泵的流量脉动频率f=nz/30,则在相同转速下,随着柱塞数的增加,泵的流量脉动频率增大,导致泵工作时产生的噪声增大,不符合斜盘泵设计的环境属性要求。

图1 奇数柱塞泵流量脉动规律曲线

1.3转矩脉动率

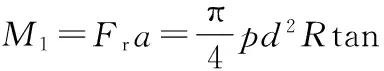

斜盘对柱塞的垂直反力F包括柱塞在柱塞孔内滑动时承受的侧向力和由离心力引起的摩擦力、反向弹簧力和油液压力等在斜盘上引起的反力。为简化问题,只考虑油液压力p引起的斜盘反力Fp对缸体的作用力和力矩。

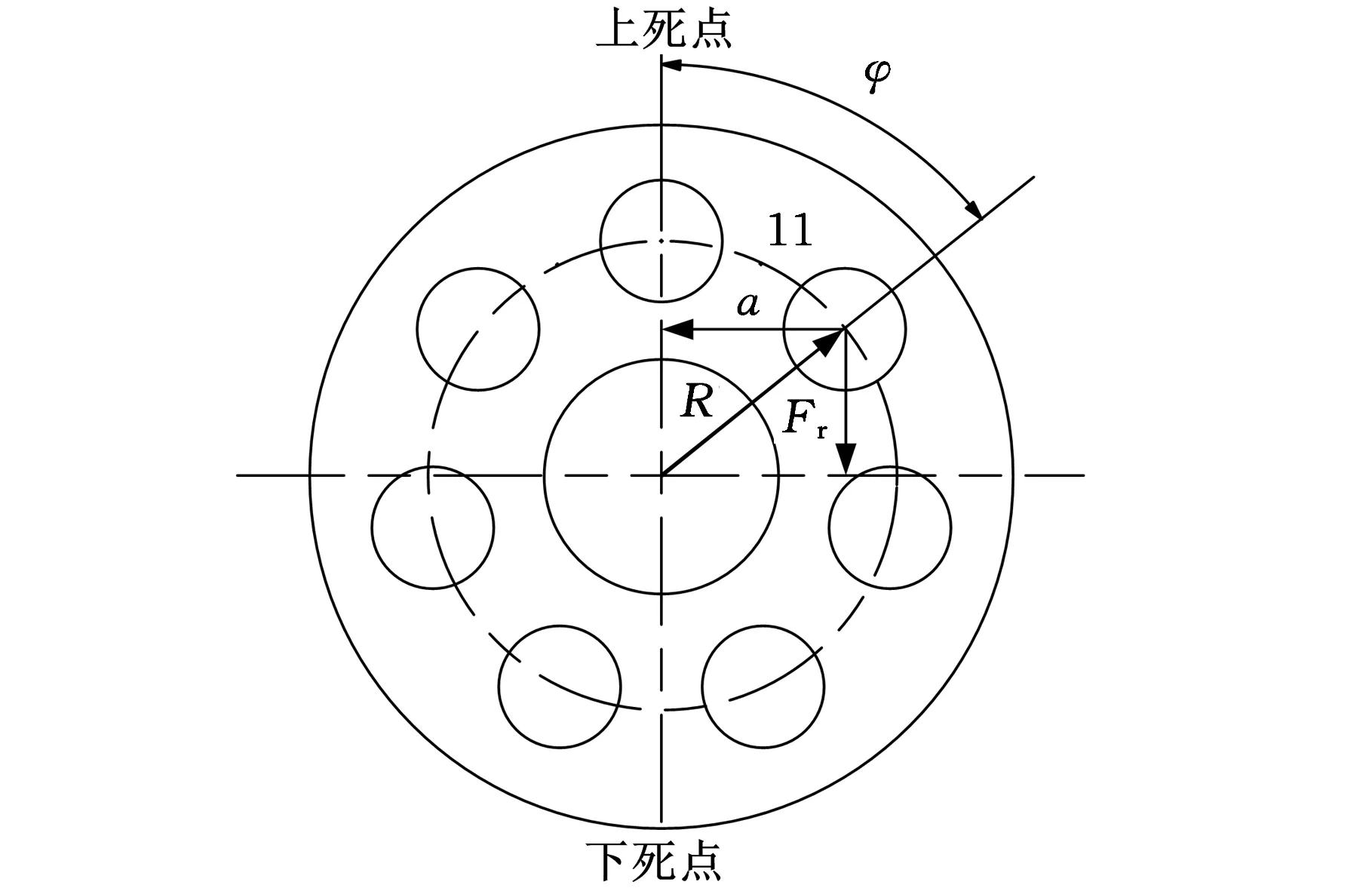

油液压力p引起的斜盘反力Fp对柱塞的作用力可分解为轴向分力和径向分力,如图2所示。轴向分力与油液压力平衡;径向分力Fr在缸体上形成转矩,其作用力臂a随柱塞转角φ的正弦改变,即a=Rsinφ,如图3所示。所以斜盘反力Fp引起的单个柱塞的理论转矩为

(6)

图2 柱塞受力分析

图3 柱塞径向受力分析

柱塞泵的瞬时理论总转矩等效为同一瞬时处于排油腔的柱塞产生的转矩之和,即

(7)

转矩脉动率为

(8)

式中,Mt为柱塞泵理论平均总转矩。

由此可看出,柱塞泵的转矩脉动与流量脉动保持一致,即随着柱塞数的增加,泵的转矩脉动率减小,这减小了振动幅度,有利于泵的平稳工作。

1.4缸体的强度、刚度

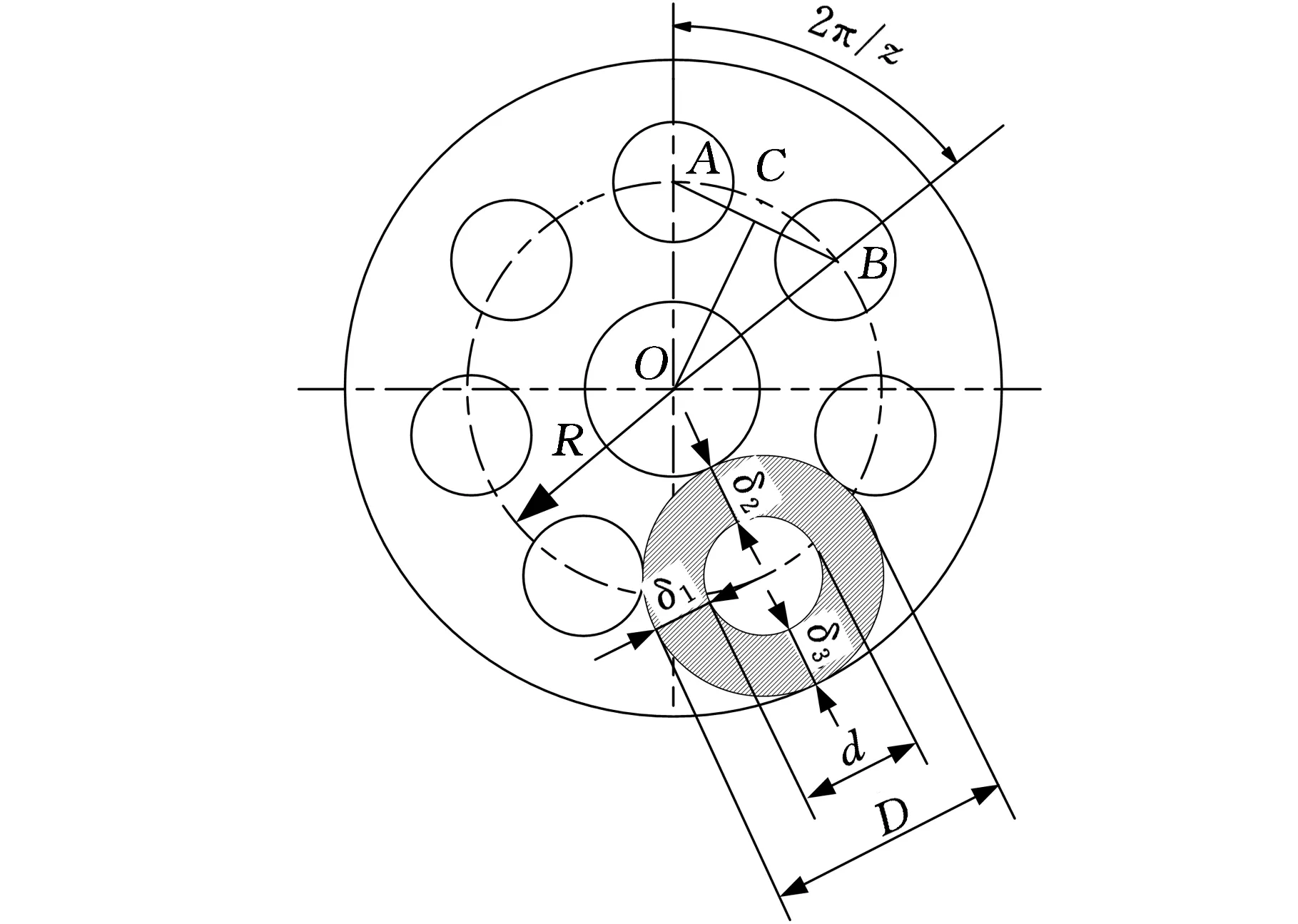

柱塞泵缸体设计时,依据经验设计相邻柱塞孔间的壁厚δ=d/3,如图4所示,根据几何关系可求得柱塞分布圆半径R=2d/(3sin(π/z)),联立排量公式q=πzRd2tanα/2可得出柱塞直径:

(9)

图4 柱塞孔分布

一般缸体的受力可按照厚壁筒进行计算。设相邻柱塞孔之间的壁厚为δ1,柱塞孔与缸体内圆之间的最小壁厚为δ2,柱塞孔与缸体外径间的壁厚为δ3,计算时取三者之中最小值为筒的壁厚,令其为δmin,则厚壁筒的外径D=d+2δmin。在压力p作用下,由厚壁筒计算原理可知柱塞孔内壁面处应力最大,则柱塞孔内壁最大切向拉应力为

(10)

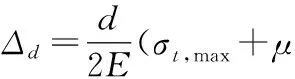

缸体的径向变形量为

(11)

式中,E为缸体材料的弹性模量;μ为缸体材料的泊松比。

由式(9)~式(11)可知,在斜盘式轴向柱塞泵的设计过程中,排量一定时,柱塞数决定了斜盘泵缸体部件的强度及刚度。实际设计中,根据排量设计要求,计算对比不同柱塞数时斜盘泵柱塞孔内壁上的最大切向拉应力和缸体的径向变形量,确定最佳柱塞数以改善缸体承受的强度和刚度。

1.5油液泄漏量

柱塞泵工作过程中的油液泄漏在所难免,实践表明,最主要的油液泄漏位置处于滑履与斜盘表面间,该处的支承泄漏为ΔQ1。柱塞与缸体柱塞孔运动副间的泄漏ΔQ2也是主要的油液泄漏。由于奇数柱塞斜盘泵在压油过程中存在(z+1)/2和(z-1)/2个柱塞交替变化,因此可近似取z/2个柱塞处于压油过程来计算上述位置处的油液泄漏量,其表达式[12-13]分别为

(12)

(13)

式中,γ为运动副间隙;ρ为油液运动黏度;r0、R0分别为密封带的内外径;L为柱塞留缸长度。

由式(12)、式(13)可知,随着柱塞数的增加,滑履与斜盘表面间的支承泄漏ΔQ1以及柱塞与柱塞孔运动副间的泄漏ΔQ2均有所增大,这降低了斜盘式轴向柱塞泵工作的容积效率,不利于提高泵的整体性能。

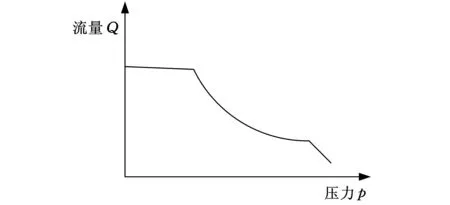

1.6压力-倾角特性

对于恒功率柱塞泵,利用伺服变量机构压力补偿的原理对泵的排油量进行调节,使泵的排油量随排油压力呈双曲线变化规律,达到使泵的输出功率接近于恒值的目的,其调节特性规律曲线如图5所示。

图5 恒功率泵压力-流量调节特性规律曲线

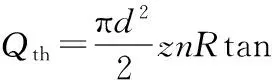

为达到额定排量设计要求,依据不同柱塞数确定计算得出柱塞直径d及柱塞分布圆半径R。根据排量公式反推得出斜盘最大倾角:

(14)

柱塞泵的输出功率P与油液压差Δp、输出流量Q满足关系式P=QΔp/60,实际计算时,若油箱通大气,液压泵吸油口与压油口之间的压差Δp往往用液压泵出口压力p代替。柱塞泵的理论流量公式为

根据恒功率柱塞泵的设计总效率η、容积效率ηV等要求,可推导出柱塞泵的出口压力p与斜盘倾角α的对应关系式:

(15)

其中,Pin为输入功率。则可求出在额定工作压力下,保证柱塞泵恒功率控制所对应的斜盘倾角变化区域下限值αmin。由此可确定恒功率柱塞泵保证恒功率控制条件下斜盘倾角变化区间[αmin,αmax]。对于选取不同柱塞数设计的斜盘泵,为满足恒功率控制要求,其斜盘倾角变化区间不同。斜盘最大倾角越大,越有损于泵的机械效率,故对于选取不同柱塞数设计的斜盘泵,对比其斜盘倾角的变化区间,得出最优于机械效率的斜盘倾角变化区间,确定机械效率最佳的柱塞数。

1.7经济成本

斜盘泵设计过程中,经济成本是必然要考虑的优先因素。随着柱塞数的增大,缸体的结构尺寸及滑履个数也随之增大,斜盘泵的整体结构制造成本将随之提高,每增加2个柱塞,斜盘泵的整体结构制造成本约提高15%。同时根据斜盘泵的型号及制造材料的不同,斜盘泵制造成本差别也很大。因此,应按成本控制要求,选取最佳的柱塞数。

2 基于综合因素评价的柱塞数选取方法

采用综合因素比较法[14]的柱塞数选取,是将柱塞数影响的斜盘泵结构及性能的主要因素(定性的或定量的)都划分成等级,并赋予每个等级一个分值,使之定量化,如表2所示,用等级和分值来定量表示该因素对柱塞数选取的影响程度。

表2 评价等级及分值

表3 设计方案综合因素评价

3 案例分析

本案例采用的K3V型双联轴向柱塞泵由2个相同的通轴式斜盘轴向柱塞泵串联而成,其单泵(恒功率斜盘式轴向柱塞泵)的设计基本参数要求如下:额定工作压力p=34.3 MPa,额定转速n=2000 r/min,设计排量q=115 mL/r,工作实际输入扭矩M=243.5 N·m,输入功率Pin=51 kW,设计容积效率ηV≥95%,机械效率ηm≥95%,总效率η≥90%。

由奇偶柱塞数产生的流量脉动情况可知,一般在斜盘式轴向柱塞泵设计时,柱塞数选用奇数而不考虑偶数。由于本案例斜盘泵的设计排量、结构尺寸等要求,给出3种柱塞数的备选方案,分别为7个柱塞(方案Ⅰ)、9个柱塞(方案Ⅱ)、11个柱塞(方案Ⅲ)。

3.1柱塞数选取的影响因素分析

根据案例中斜盘式轴向柱塞泵设计参数要求,分析柱塞数与影响泵结构及性能的主要因素间的关联性如下。

3.1.1流量脉动率

由表1可知,斜盘式轴向柱塞泵的流量脉动率随着柱塞数的增大而减小,即大柱塞数减小了振动幅度,本案例给出的3种柱塞数选取方案中,柱塞数为11的斜盘泵流量脉动最小,柱塞数为9的方案次之,柱塞数为7的方案最差。

3.1.2流量脉动频率

由流量脉动频率公式f=n z/30可知,在相同额定转速下,流量脉动频率随柱塞数的增大而提高,对应地提高了柱塞泵运转时产生的噪声,不利于柱塞泵的降噪,故柱塞数为7的斜盘泵运转噪声最低且最优,柱塞数为9的方案次之,柱塞数为11的方案最差。

3.1.3转矩脉动率

由转矩脉动率计算公式可看出转矩脉动与流量脉动保持一致,故本案例中柱塞数为11的斜盘泵转矩脉动最小,柱塞数为9的方案次之,柱塞数为7的方案最差。

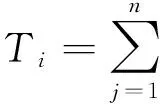

3.1.4缸体的强度、刚度

柱塞数分别取7、9、11时,根据柱塞泵设计排量要求分别计算出柱塞直径,同时根据液压元件用柱塞直径系列参数(JB826-66)进行圆整修正,修正后柱塞直径分别为d7=28mm,d9=25mm,d11=22mm,柱塞分布圆半径分别为R7=43.0mm,R9=48.7mm,R11=52.1mm。根据泵轴输入扭矩、材料等条件计算确定泵轴直径dq=40.4mm,缸体设计过程中缸体外径大小根据最小壁厚δmin=min(δ1,δ2)确定,计算最小壁厚分别为δ1=8.8mm,δ2=8.3mm,δ3=7.4mm。本实例中,缸体材料QT600-3为脆性材料,在额定工作压力下,不同柱塞数选取方案计算得出的缸体柱塞孔应力及径向变形量如表4所示。

表4 不同柱塞数方案计算值

由表4中的计算结果可以看出,随着柱塞数的增大,缸体柱塞孔内壁的切向拉应力减小,柱塞孔的径向变形量减小,故柱塞数的增大有利于改善缸体的强度及刚度条件,即柱塞数为11的斜盘泵缸体强度和刚度条件最优,柱塞数为9的方案次之,柱塞数为7的方案最差。

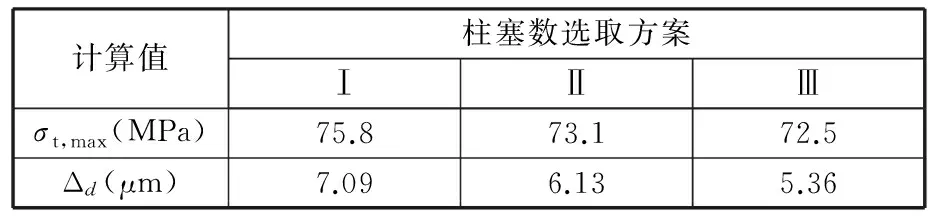

3.1.5油液泄漏量

随着柱塞数的增大,滑履个数以及柱塞与缸体的接触总长度均有增加,其各部位的最大油液泄漏量也显著增加,柱塞数分别取7、9、11时,柱塞、滑履处的相对泄漏量如图6所示,柱塞数为7的斜盘泵泄漏控制最佳,柱塞数为9的方案次之,柱塞数为11的方案最差。

图6 相对油液泄漏量

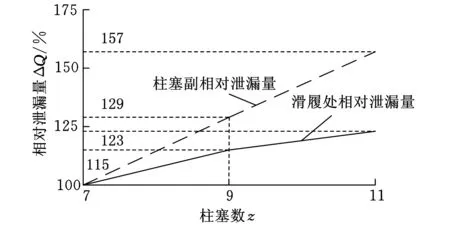

3.1.6压力-倾角特性

本实例中,斜盘式轴向柱塞泵为恒功率柱塞泵。在恒功率控制调节下,为达到额定排量要求,计算得出柱塞数为7、9、11时对应的斜盘最大倾角分别为α7,max=17.2°,α9,max=15.0°,α11,max=14.8°;恒功率控制额定工作压力下,斜盘倾角下限值分别为α7,max=6.5°,α9,max=5.6°,α11,max=5.5°。斜盘式轴向柱塞泵在恒功率控制调节下,不同柱塞数方案的斜盘倾角与泵的出口压力之间的关联特性曲线如图7所示。

图7 泵的出口压力与斜盘倾角的关联特性曲线

由图7可知,在保证斜盘泵处于恒功率控制条件下,随着柱塞数的增大,斜盘倾角变化区间整体下移,斜盘倾角越大,泵的机械效率越低,故随着柱塞数的增大,斜盘倾角变化区间整体下移,有利于泵的机械效率的提高,即柱塞数为11的斜盘泵在恒功率控制调节下的斜盘倾角变化区间最佳,柱塞数为9的方案次之,柱塞数为7的方案最差。

3.1.7经济成本

柱塞数分别取7、9、11时,柱塞分布圆半径分别为R7=43.0 mm,R9=48.7 mm,R11=52.1 mm。缸体的结构尺寸随柱塞数的增大而增大,同时滑履数目也随柱塞数的增大而增大,斜盘泵的制造成本相应随之提高,增大了经济负担。

3.2综合因素评价过程及结果

斜盘式轴向柱塞泵的性能优劣由其总效率的高低评判。总效率为机械效率与容积效率的乘积。机械效率受流量脉动率、转矩脉动率等因素共同影响,容积效率只受油液泄漏量影响,故选出最重要的因素“油液泄漏量”,并给以最高权值10,随后,以此权值为基准,确定其他6个比较因素的相对重要性权值(小于10);同时,结合不同柱塞数方案对于每个评价因素的优劣程度,给出每一个柱塞数方案的每一个因素的评价等级,其结果如表5所示。

表5 不同柱塞数方案的综合因素评价

由表5可知,方案Ⅱ的总分最高,方案Ⅲ次之,方案Ⅰ最低,则可认为针对本案例中斜盘式轴向柱塞泵的设计要求,分析与柱塞数选取关联的主要因素,综合评价得出柱塞数为9时泵的综合性能最优。实际制造的斜盘泵各个性能参数验证了上述评价结果的合理性。

4 结论

(1)给出了斜盘式轴向柱塞泵结构及性能的主要影响因素,分析了柱塞数与各因素之间的关联性。

(2)运用综合因素评价法,对各因素进行综合性加权比较,确定了最佳的柱塞数。

(3)对K3V型双联轴向柱塞泵柱塞数确定方法进行了研究,通过综合加权因素比较法判定的柱塞数取9的方案为最佳方案。

[1]杨华勇,马吉恩,徐兵.轴向柱塞泵流体噪声的研究现状[J].机械工程学报,2009,45(8):71-79.

Yang Huayong,Ma Jien,Xu Bing.Research Status of Axial Piston Pump Fluid-borne Noise[J].Journal of Mechanical Engineering,2009,45(8):71-79.

[2]何存兴.液压元件[M].北京:机械工业出版社,1982.

[3]刘利国,葛世荣,韩东太.柱塞泵流量特性计算分析[J].液压与气动,2004(4):58-59.

Liu Liguo,Ge Shirong,Han Dongtai.Analysis on the Flow Characteristic of Piston Pumps[J].Chinese Hydraulics and Pneumatics,2004(4):58-59.

[4]那焱青,尹文波,那成杰.轴向柱塞泵瞬时流量的理论分析[J].兰州理工大学学报,2004,30(1):56-59.

Na Yanqing,Yin Wenbo,Na Chenglie.Theoretical Analysis of Transit Flow through Axial Piston Pumps[J].Journal of Lanzhou University of Technology,2004,30(1):56-59.

[5]郭卫东,王占林.斜盘式轴向柱塞泵实际流量的分析研究[J].北京航空航天大学学报,1996,22(2):223-227.

Guo Weidong,Wang Zhanlin.Analysis on the Actual Flow of Swash Plate Axial Piston Pump[J].Journal of Beijing University of Aeronautics and Astronautics,1996,22(2):223-227.

[6]那成杰,刘淑莲,那焱青,等.轴向柱塞泵的流量脉动的理论分析与仿真[J].机床与液压,2000(增刊):16-18.

Na Chenglie,Liu Shulian,Na Yanqin,et al.Theoretical Analysis and Simulation of Flow Pulsation through Axial Piston Pumps[J].Machine Tool and Hydraulics,2000(S):16-18.

[7]Li Zeliang.Condition Monitoring of Axial Piston Pump[D].Saskatoon:University of Saskatchewan,2005.[8]Ma Jien,Xu Bing,Zhang Bin,et al.Flow Ripple of Axial Piston Pump with Computational Fluid Dynamic Simulation Using Compressible Hydraulic Oil[J].Chinese Journal of Mechanical Engineering,2010,23(1):45-52.

[9]Manring N D.The Discharge Flow Ripple of an Axial-piston Swash-plate Type Hydrostatic Pump[J].ASME Journal of Dynamic Systems,Measurement,and Control,2000,122:263-268.

[10]汪胜陆,许贤良,陈清华.A4V柱塞泵运动方程及流量特性数字仿真研究[J].煤炭科学技术,2003(8):41-43.

Wang Shenglu,Xu Xianliang,Chen Qinghua.Research on Digital Simulation of Movement Equation and Flow Characteristics of A4V Piston Pump[J].Coal Science and Technology,2003,31(8):41-43.

[11]张志鹏.55mL/r十一柱塞斜盘式轴向柱塞泵的设计研究[D].成都:西南交通大学,2009.

[12]许耀铭.油膜理论与液压泵和马达的摩擦副设计[M].北京:机械工业出版社,1987.

[13]宋俊,王淑莲.液压元件优化[M].北京:机械工业出版社,1999.

[14]陈衍泰,陈国宏,李美娟.综合评价方法分类及研究进展[J].管理科学学报,2004,7(2):69-79.

Chen Yantai,Chen Guohong,Li Meijuan.Classification and Research Advancement of Comprehensive Evaluation Methods[J].Journal of Management Sciences in China,2004,7(2):69-79.

(编辑张洋)

Method for Determining Best Piston Numbers of a Swash Plate Axial Piston Pump

Liu Zhifeng1Yuan He1Cheng Huanbo1Xie Ping2

1.Hefei University of Technology,Hefei,230009 2.Guangxi Liugong Machinery Co., Ltd.,Liuzhou,Guangxi,545007

The main influencing factors of a swash plate axial piston pump’s structure and properties were put forward,and correlation among the piston numbers and those main influencing factors was analyzed.A best program of the piston number was obtained by using the comprehensive factor evaluation method,which was a comprehensive weighted and comparison of every factor.For the K3V double-compound axial piston pump,the best piston number is as 9 using the above method.The method for determining the piston numbers provides the theory and method for selecting the best piston numbers of a swash plate axial piston pump.

swash plate axial piston pump;piston number;factor;comprehensive factor evaluation

2013-10-17

国家自然科学基金资助重点项目(51135004)

TH322DOI:10.3969/j.issn.1004-132X.2015.02.020

刘志峰,男,1963年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。主要研究方向为机电产品绿色设计理论与方法、废旧产品再资源化方法与装备、汽车产品回收与再制造分析、高端金属成形装备低碳制造技术。出版专著8部。发表论文150余篇。袁合,男,1989年生。合肥工业大学机械与汽车工程学院硕士研究生。成焕波,男,1987年生。合肥工业大学机械与汽车工程学院博士研究生。谢萍,女,1964年生。广西柳工机械股份有限公司高级工程师。