车辆动力总成试验台动态模拟控制方法

李文礼 石晓辉 施 全 邹喜红 郭 栋 余 勇

1.重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆,4000542.重庆市科学技术研究院,重庆,400054 3.西南交通大学,成都,610031

车辆动力总成试验台动态模拟控制方法

李文礼1,3石晓辉1施全1邹喜红1郭栋3余勇2

1.重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆,4000542.重庆市科学技术研究院,重庆,4000543.西南交通大学,成都,610031

利用交流测功机模拟车轮受到的路面负载与惯性负载,以实现在室内台架上实现对车辆动力总成系统的动态模拟。进行了车辆纵向动力学模型和台架系统动力学模型的构建,计算出整车等效到主动车轮的转动惯量,利用转速跟踪方法动态模拟了实车工况;采用基于迭代反馈整定理论的二自由度PID控制算法来控制油门踏板,使节气门快速准确地达到目标位置。3次迭代后,油门踏板控制系统超调量降低至14.7%,稳定时间缩短为0.5 s,提高了动态模拟的控制精度和响应速度。

动力总成试验台;动态模拟;迭代反馈整定;二自由度PID

0 引言

动力总成试验系统要能模拟与实车路面随机载荷近似的工况,以便对车辆传动系总成实际工作中的参数进行测试。传统的动力总成系统试验方法相对简单,通常采用静态和准动态试验方法,容易出现过试验和欠试验等情况,导致准确性变差,与实际情况有一定的出入。动态模拟作为汽车零部件台架测试的关键技术,已取得初步成果,文献[1-2]介绍了惯量模拟在制动器试验台的应用;文献[3]为了获得良好的动态性能,采用直接转矩控制技术驱动异步电机产生负载转矩,在控制器模型的实现中,采用带积分分离的专家PID 技术,使实验误差控制在较小的范围;文献[4-5]从理论上推导了转矩控制和转速控制的算法;文献[6]研究了变速器试验台采用电机模拟机械飞轮惯量的实现方法,提出了电惯量角加速度控制法,设计Luenberger观测器来估计角加速度,获得了较好的试验效果。

本文根据机械负载模拟理论,建立了基于车辆实际运行工况的车辆动力学模型和动力总成试验台模型,提出了基于速度跟踪控制的负载动态模拟算法和基于迭代反馈整定的二自由度PID控制算法,并对上述控制方法进行了分析与试验验证。

1 台架试验控制总体方法

汽车在起步、升挡、降挡、制动、加速、减速等过程中,发动机处于动态工况,此工况约占整个运行工况的66%~80%,因此动力总成试验要求台架系统能够动态模拟被试部件的运行特性,针对负载动态模拟技术建立的台架系统总体结构如图1所示。动力总成试验台主要包括发动机、离合器、变速器和2个模拟车轮的交流测功机。总体控制方法是上位机把建立的车辆动力学模型和试验台控制模型下载到实时控制器,由实时控制器控制变频器来驱动异步交流测功机,同时发送指令给发动机油门踏板控制器、离合器踏板控制器和换挡机械手控制器来完成车辆实际运行工况的模拟。

图1 动力总成试验台架总体控制图

1.1系统通信方案

系统上位机与实时控制器的通信采用工业以太网标准的Modbus TCP协议,100M以太网的传输能力为每秒4000个Modbus TCP报文,每个报文可传输125个字(16bit),易于与各种系统或多台上位机(PC)互连,可用于网络管理、实时监控。试验台架控制系统中的上位机(PC)选择ModBusTCP Master模式,实时控制器选择ModBusTCP Slave模式,设置好各自的IP后,通信端口设为502。实时控制器与变频器、油门踏板控制器、离合器踏板控制器和换挡机械手控制器的通信采用CANopen协议。协议支持的电子数据表(EDS文件)描述了CAN网络上设备的通信属性,具有设置、查看方便的优点。

1.2动态模拟控制策略

室内动力总成试验对车辆动力总成系统进行动态模拟的基本策略是通过调节发动机油门开度和控制交流测功机转速或扭矩来模拟车轮受到的路面负载与惯性负载,同时控制离合器和换挡机械手进行挡位的切换。试验台架采用的交流测功机的最高转速为6500 r/min,最大功率为160 kW,最大扭矩为3000 N·m。

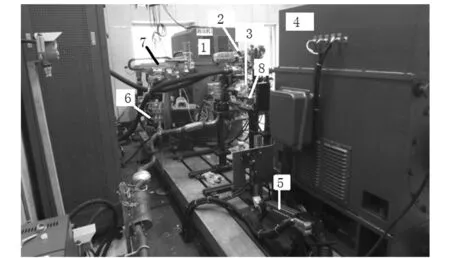

1.测功机1 2.发动机 3.变速器 4.测功机2 5.离合器 踏板电机 6.控制器 7.换挡机械手 8.油门踏板电机图2 动力总成试验台

2 建立数学模型

2.1车辆纵向动力学模型

车辆在道路上直线行驶时,发动机提供驱动力Fe,受到的阻力包括滚动阻力Ff、空气阻力Fw、坡度阻力Fi、加速阻力Fj,汽车行驶的总阻力与驱动力的关系为

Fe+Ff+Fw+Fi+Fj=0

若忽略传动系摩擦阻力,设发动机产生的等效到车轮的扭矩为Te,RW为车辆行驶时的车轮半径,Tf、Tw、Ti、Tj分别为滚动阻力、空气阻力、坡度阻力、加速阻力转换到车轮上的扭矩,则有

Te+Tf+Tw+Ti+Tj=0

(1)

滚动阻力Ff和扭矩Tf的关系为

Tf=FfRW=mvgfrRW

(2)

式中,mv为汽车质量;g为重力加速度;fr为车轮摩擦因数。

空气阻力Fw和扭矩Tw的关系为

Tw=FwRW=CDAρav2RW/2=

CDAρaRW(3.6RWωem)2/2

(3)

式中,CD为空气阻力系数;A为迎风面积;ρa为空气密度;v为无风时汽车的行驶速度;ωem为实际路面工况下的车辆主动轮转速。

坡度阻力Fi和扭矩Ti的关系为

Ti=FiRW=mvgRWsinγ

(4)

式中,γ为道路坡度。

加速阻力和扭矩Tj的关系为

Tj=FjRW=Jvα

(5)

Jv=JEi2+JB+JW

(6)

式中,α为主动轮加速度;Jv为汽车整车等效到主动轮的转动惯量;JE为发动机的转动惯量;i为发动机到主动轮的传动比;JB为车体等效到主动轮的转动惯量;JW为车轮及传动轴的转动惯量。

对式(2)进行拉氏变换得到以车辆主动轮受力为输入、主动轮转速为输出的动力学模型:

(7)

由牛顿定律及车辆运动学原理得

(8)

由式(8)得车体等效到主动轮的转动惯量:

(9)

2.2动力总成台架动力学模型

根据图1所示的系统结构,发动机驱动变速器和交流测功机运动,忽略编码器惯量等因素的影响,台架系统由牛顿定律得

Ten-Td=(Jd+Jc)dω/dt+B ω

(10)

式中,Ten为发动机输出扭矩;Td为加载测功机扭矩;Jd为加载测功机转动惯量;Jc为联轴器、半轴和传感器的转动惯量;ω为变速器输出端转速;B为台架阻尼系数。

对式(10)进行拉氏变换得台架系统的传递函数:

(11)

2.3发动机模型

如果已知系统转动惯量Ie,发动机节气门开度χ,则Δt1时间内转速从n1增加到n2的平均功率Nen为

(12)

利用有效功率公式得

(13)

即可得出发动机的有效输出扭矩:

Ten=f(χ,n1,n2,Δt1)

(14)

2.4台架系统参数的辨识

把变速器挡位设置为空挡,使台架加载端脱离发动机,然后给定测功机一个恒定扭矩,则系统加载端将以恒角加速度从角速度ω1上升到角速度ω2,记录运行时间Δt1以及测功机变频器显示的扭矩Td,当转速上升到一定程度后,停止转矩给定,让其依靠摩擦扭矩下降,同时记录角速度ω3及下降角速度ω4和运行时间Δt2,通过多次测量记录和数据拟合的方法,可辨识出系统的参数方程:

(15)

3 动态模拟控制方法设计

由于逆动力学模型控制算法存在的局限性,故本文利用基于速度跟踪的控制算法[7-8]。图3中,T为驱动转矩,ωem(s)为期望转速,ω(s)为模拟系统实际转速,G(s)为台架系统传递函数。该控制算法综合反馈控制器Gt(s)和前馈补偿器Gc(s)来推算加载测功机所需要的转矩,试验的目标扭矩由反馈控制器来计算,在模拟过程中保持被模拟的负载模型不变,不需要实现台架系统的逆模型,系统性能取决于转速跟踪算法。

图3 基于速度跟踪的控制算法

把式(2)~式(6)、式(9)代入式(7)并离散化,得

ωem(n+1)-ωem(n)=

(16)

其中,Δt为系统采样时间间隔,如果忽略空气阻力,式(13)可简化为

ωem(n+1)-ωem(n)=

(17)

在台架系统上对测功机转速ω(s)进行控制,跟踪实际路面工况的车辆实际转速ωem(s),实现试验台架运行特性与车辆实际路面行驶工况的一致,达到由试验台架动态模拟路况试验的目的,系统控制模型如图4所示。因为模型中的2个加载测功机的控制方式完全一样,所以给出1个加载测功机的控制图,其中,ωref、ωD、ωL、ωem分别为输入参考转速、台架驱动端和加载端转速、模型计算转速,TL、Ten分别为实测加载端扭矩与发动机输出扭矩,GPID为发动机节气门控制调节器,Gt为普通PI控制调节器。

4 发动机节气门控制

油门踏板是发动机燃料供给系统的重要组成部分。通过控制其踩踏量来控制节气门开度从而控制发动机进气量,以达到控制发动机输出转速和扭矩的目的。节气门开度确定后,控制系统要求控制器控制油门踏板使节气门能够快速准确地到达目标位置。传统的做法是建立节气门系统的控制模型,但是由于受到摩擦和复位弹簧等非线性因素的影响,很难得到准确的控制模型,因而很难获得最优的控制效果。本文利用基于迭代反馈整定理论的PID控制方法,该方法不需要知道系统模型的任何信息,仅利用闭环系统操作获得的输入输出数据,即可调节控制器的控制参数。迭代反馈整定理论按照一定规则获得系统响应特性,并根据所获信息以及性能判据逐次调节控制器参数,使系统性能得到优化。迭代反馈整定方法实现简单、鲁棒性好,已经在单输入单输出和多数入多输出系统中得到成功应用[9-10]。

4.1迭代反馈整定理论

图5所示的二自由度控制系统结构中,信号r、u、y分别为参考信号、控制信号和输出信号,Ga=Ga(ρ),Gb=Gb(ρ)为控制器,ρ=[ρ1ρ2ρ3]T为控制器参数,Gp为被控对象,显然可得

u=Gar-(Ga+Gb)y

(18)

y=Gpu

(19)

(20)

式中,t、N分别为离散时间指标和采样数。

整定的目的是寻找一最优控制器参数ρ使性能指标J(ρ)最小,使J(ρ)最小的ρ的最优解可通过下式求解:

(21)

据式(20)可得

(22)

如果函数∂J(ρ)/∂ρ可以计算得到,则可利用下式求出控制器最优参数:

(23)

式中,γk为迭代步长;ρk为第k次迭代后的控制器参数。

正定矩阵Hk的Hessian估计算法为

(24)

(25)

(26)

在控制器参数整定的第k次迭代中,3次闭环实验(上标1、2、3表示实验次数)采集的数据为

u(1)=u(3)=S(ρk)Ga(ρk)r

u(2)=S(ρk)Ga(ρk)(r-y(1))

根据式(24)可得

本文中,二自由度PID控制器的参数为

Ga=KP+TI/s,Ga=TDs/(0.1s+100),

ρ=[ρ1ρ2ρ3]T=[KPTITD]T

其中,KP为比例系数;TI为积分时间常数;TD为微分时间常数。

总结迭代反馈整定的具体算法如下:

(1)设初始值,对广义控制器{Ga,Gb}的参数设初始值ρ0=[KP0TI0TD0]T=[0.328.380.41]T。

(2)按照设计规则进行3次不同激励的实验,得到一系列I/O数据。

(3)利用得到的I/O数据计算梯度。

(4)计算正定矩阵Hk,按照设定步长γk并根据式(23)优化更新控制器参数ρ。

(5)设定迭代终止条件:若(J(ρk+1)-J(ρk))/J(ρk)<ε(ε为很小的任意正实数),停止迭代;否则转到步骤(2)继续进行迭代。

4.2节气门控制系统迭代分析

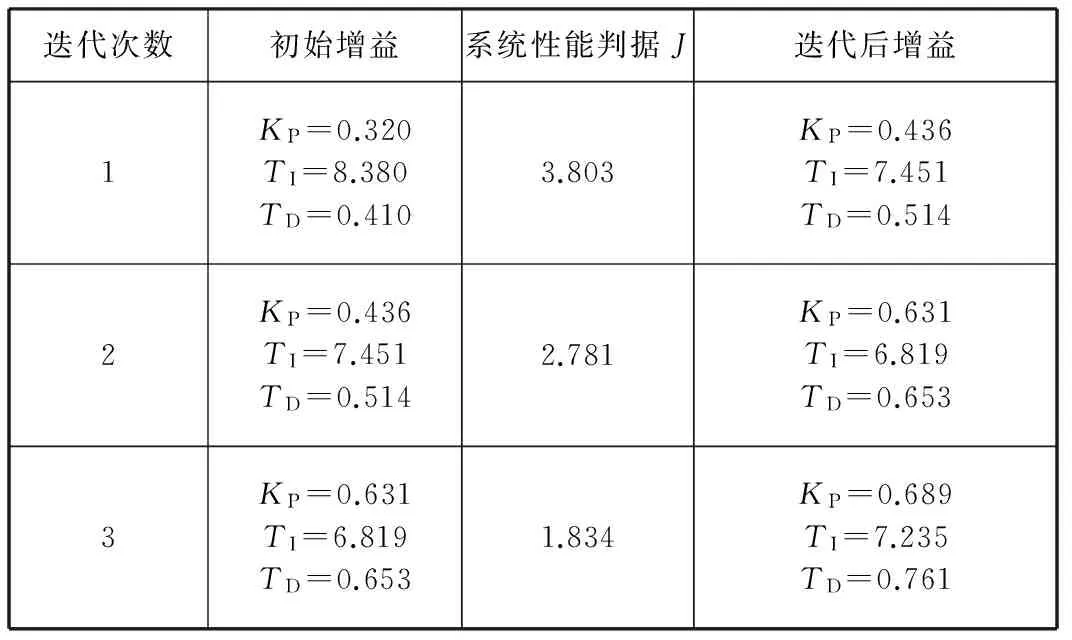

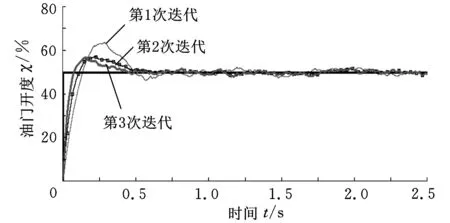

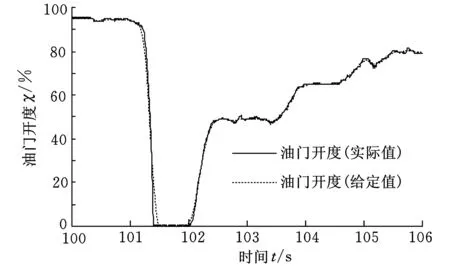

在实验中,迭代前的参数分别为KP=0.32,TI=8.38,TD=0.41,系统采样时间为10ms,采样点数为2500,对节气门开度给定一个50%的指令信号,可以得到系统3次迭代的结果,如表1所示。从图6所示的迭代曲线可以看出,第1次迭代超调30%,第2次迭代超调16%,第3次迭代超调14.7%,并且稳定时间缩短为0.5s,3次迭代后,系统性能判据J逐渐减小,系统稳定时间缩短,性能得到显著提高。

表1 节气门控制系统迭代结果

图6 节气门控制迭代曲线

5 试验结果

依据本文所述控制方法搭建试验台架系统(图1),试验模拟对象参数参照长安某车型,该车变速器为五挡手动变速器,总质量为1600 kg,车轮半径为0.25 m,空气阻力系数与迎风面积之积CDA=1.25 m2,摩擦因数fr=0.012。模拟汽车在水平公路上行驶一至五挡的换挡加速过程,控制目标转速如下:33 km/h(一挡)、60 km/h(二挡)、90 km/h(三挡)、120 km/h(四挡)、150 km/h(五挡),目标扭矩均为80 N·m。

图7所示为台架试验中车速的时间历程曲线,试验车速是由变速器输出端转速根据车轮半径折算得出的。可以看出试验车速曲线与参考车速曲线基本吻合,说明本文的控制方法是可行的,达到了动态模拟过程中要求快速控制响应的要求。图8所示为各挡位下加载的发动机扭矩曲线(由半轴扭矩经传动比换算得到),在加载的初始阶段,由于加载时间很短,故有一定的超调,但很快达到稳定状态,四挡的扭矩超调达到11.6%(92.8 N·m),1.5 s后达到稳定状态。图9、图10是台架试验换挡后加速时的油门开度曲线,在开始阶段有31%的滞后,上升到目标值之后有11%的超调,0.5 s后达到稳定状态。

图7 台架试验车速-时间历程曲线

图8 台架试验扭矩-加载时间历程曲线

图9 台架试验换挡后加速时油门开度曲线

图10 台架试验换挡后加速时油门开度曲线(放大后)

6 结论

(1)车辆的动态模拟试验对台架的机械特性和电气特性有非常高的要求。故本文根据机械负载模拟理论,建立了基于车辆实际运行工况的车辆动力学模型和动力总成试验台模型并辨识出系统参数。

(2)利用基于速度跟踪控制的负载动态模拟控制策略和基于迭代反馈整定的二自由度PID控制算法对台架系统进行了控制,3次迭代后,油门踏板控制系统超调量降低至14.7%,稳定时间缩短为0.5 s,提高了动态模拟的控制精度和响应速度。

(3)台架能够满足不同惯量车型的试验,控制软件能够根据输入的车辆参数计算出车辆惯性负载,同时可根据不同路况模拟实车行驶状态。

[1]宫文斌,刘安龙,江阔,等.机械惯量混合电模拟技术研究[J].农业机械学报,2009,40(1):208-212.

Gong Wenbin,Liu Anlong,Jiang Kuo,et al.Research on the Technique of Mechanical Inertia Mix Electric Simulation[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(1):208-212.

[2]马续杰.制动器惯性台架电模拟惯量性能和关键技术研究[D].长春:吉林大学,2010.

[3]莫志勇,张为公,吉同舟.基于模型参考控制的汽车试验台动态加载[J].中国机械工程,2010,21(7):877-881.

Mo Zhiyong,Zhang Weigong,Ji Tongzhou.Dynamic Loading of Vehicle Testing Bed Based on Model Reference Control[J].China Mechanical Engineering,2010,21(7):877-881.

[4]闻居博,黄宏成.传动试验台负载动态模拟算法分析[J].传动技术,2011,25(4):38-43.

Wen Jubo,Huang Hongcheng.Analysis of Dynamic Load Emulation for Powertrain Test Bench[J].Drive System Technique,2011,25(4):38-43.

[5]刘力康,闻居博,董逾.汽车传动系动态性能试验台驱动模拟方案的控制与仿真[J].传动技术,2011,25(3):26-31.

Liu Likang,Wen Jubo,Dong Yu.The Control and Simulation of Dynamic Drive Emulation on the Automotive Transmission Dynamometer[J].Drive System Technique,2011,25(3):26-31.

[6]王皖君,张为公,李旭.变速器试验台惯量电模拟与角加速度估计[J].东南大学学报(自然科学版),2012,42(1):62-66.

Wang Wanjun,Zhang Weigong,Li Xu.Interia Electrical Emulation and Angular Acceleration Estimation for Transmission Test Rig[J].Journal of Southeast University(Natural Science Edition),2012,42(1):62-66.

[7]Rodic M,Jezernik K,Trlep M.Dynamic Emulation of Mechanical Loads:An Advanced Approach[J].Electric Power Applications,2006,153(2):160-166.

[8]杨家军,周晓军,魏燕定,等.履带车辆试验台建模与控制方法[J].农业机械学报,2013,44(6):8-13.

Yang Jiajun,Zhou Xiaojun,Wei Yanding,et al.Test Bed Modeling and Control Method for Track Vehicle[J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(6):8-13.

[9]Hjalmarsson H.Iterative Feedback Tuning-an Overview[J].International Journal of Adaptive Control and Signal Processing,2002,16(5):373-395.

[10]傅新,邹俊,杨华勇,等.迭代反馈整定在直流主传动系统中的应用[J].机械工程学报,2006,42(4):118-126.

Fu Xin,Zou Jun,Yang Huayong,et al.Application of Iterative Feedback Tuning in DC Main Driver System[J].Chinese Journal of Mechanical Engineering,2006,42(4):118-126.

(编辑张洋)

Research on Dynamic Load Emulation for Powertrain Testbench

Li Wenli1,3Shi Xiaohui1Shi Quan1Zou Xihong1Guo Dong3Yu Yong2

1.Key Lab of Automobile Components and Parts Manufacturing and Test Technology of Ministry of Education Chongqing University of Technology,Chongqing,400054 2.Chongqing Academy of Science and Technology,Chongqing,400054 3.Southwest Jiaotong University,Chengdu,610031

To test and emulate the vehicle powertrain performance,a test bed with dynamic emulation unit was constructed.The loads of the vehicle wheel subjected the actual road and inertia were emulated by two AC dynamometers.The vehicle longitudinal dynamics model and the mathematical model of the test bed were established.The whole vehicle was equaled to wheel inertia based on actual pavement condition and test platform structure.Transfer function of the test bench was identified and a strategy of speed track was proposed.Two-degree-of-freedom(2-DOF) proportional-integral-derivative(PID) controller for an engine throttle system was designed and the PID control gains were optimized using IFT.After the third iteration, the percent overshoot of the accelerator pedal control system is reduced to 14.7%,and settling time is reduced to 0.5 s.The results show that the control accuracy and response speed are improved.

powertrain test-bed;dynamic emulation;iterative feedback tuning(IFT);2-DOF PID

2013-10-25

重庆市科技攻关计划资助项目(cstc2012gg-yyjsB30002)

U467.3DOI:10.3969/j.issn.1004-132X.2015.02.027

李文礼,男,1983年生。重庆理工大学汽车零部件制造及检测技术教育部重点实验室讲师,西南交通大学机械工程学院博士研究生。主要研究方向为车辆传动系试验检测技术。发表论文5篇。石晓辉,男1963年生。重庆理工大学汽车零部件制造及检测技术教育部重点实验室教授、博士。施全,男,1971年生。重庆理工大学汽车学院副教授。邹喜红,男,1976年生。重庆理工大学汽车零部件制造及检测技术教育部重点实验室教授、博士。郭栋,男,1983年生。西南交通大学机械工程学院博士研究生。余勇,男,1969年生。重庆市科学技术研究院轨道交通与汽车(摩托车)零部件研究中心高级工程师。