基于Fluent上注式铸轧AZ31镁合金温度场计算机数值模拟

夏鲁朋,姬姝妍

(烟台工程职业技术学院,烟台 264006)

0 引言

作为轻质金属材料,镁合金在汽车工业、航天业中起着不可替代的作用[1]。与铝合金铸轧工艺相似,镁合金铸轧过程中,因工艺参数不佳导致的微裂纹、偏析、热带、晶粒粗大等后果对镁合金板带材性能影响极大。通过对铸轧区域内的凝固过程分析可以了解复杂冷却情况下的内部温度变化,并能够找到有效方法避免铸轧缺陷[2~4]。改变参数进行铸轧实验会耗费大量的成本,对铸轧区进行准确的建模及模型简化则可节省大量的财力及时间。本文通过Fluent软件,采用有限元方法对上注式铸轧AZ31镁合金过程进行数值模拟,研究工艺条件对铸轧区内温度场的影响,优化工艺参数。

1 建立模型

上注式铸轧过程为液态金属从中间包沿水口流入两个相对旋转的铸轧辊区域内,并与两侧的侧封形成一个封闭区域。金属液在铸轧辊的搅拌及冷却下迅速凝固,并在出口处铸轧成板带材。本实验模拟上注式铸轧AZ31镁合金工艺,铸轧辊直径400mm,铸轧区高度60mm,出口厚度即为板宽2mm。铸轧区宽度方向由于对称性,且在侧封处认为无热传递,因此铸轧区模拟宽度定为10mm,以减小计算量。

1.1 数学模型

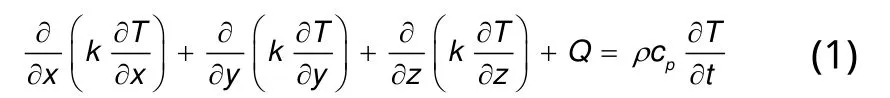

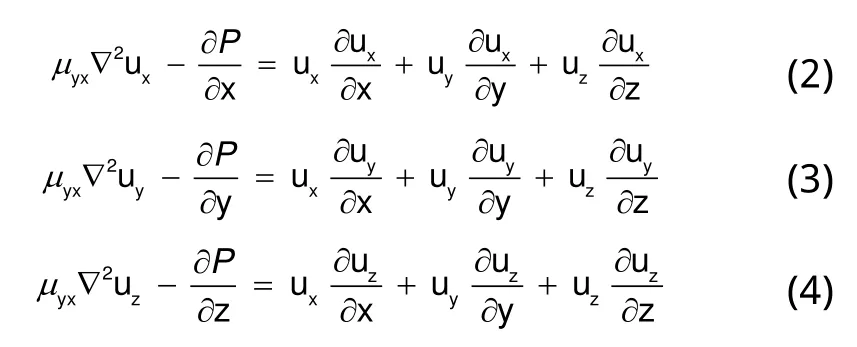

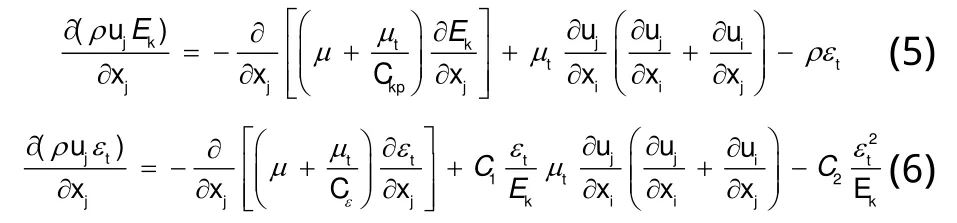

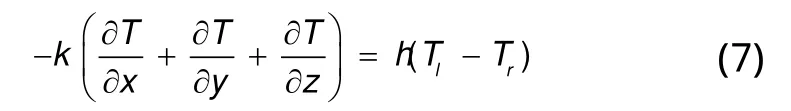

模型采用直角坐标系建模,上注式铸轧过程满足热扩散方程、动量方程,且采用Ek-εt湍流模型,现对数学模型描述如下:

1)热扩散方程

在直角坐标系下,热扩散方程如方程(1)所示。

式中,k为导热系数,Cp为比热容,T为温度,Q为内热源,ρ为AZ31镁合金密度。

2)动量方程

式(2)~式(4)为Navier-Stokes方程在直角坐标系中的表述:

式中μ为动力黏度、P为压力,铸轧区内AZ31镁合金熔体为各向同性的牛顿流体。

3)湍流模型

对于上注式铸轧,其铸轧区内流体流动方式与水平式铸轧不尽相同。水平式铸轧以层流方式为主,而上注式铸轧则以湍流方式为主,即运动过程中流体质点相互混合。本文使用的Ek-εt湍流模型方程如式(5)、式(6)所示。

方程中μt为湍流的粘度系数,而式中C1=1.44、C2=1.92、Cμ=0.1、Ckp=0.99、Cε=1.33均为经验常数。

1.2 求解域及网格划分

本次模拟求解域即为铸轧区,从浇注入口至板材出口。如图1(a)所示,A面为浇注入口,B面为金属熔体与铸轧辊浸润面,C面为铸轧辊与铸轧区接触面,D面为板材出口。由于上注式铸轧的对称性,模型选取铸轧区厚度方向的1/2、宽度方向取10mm为求解域。优化网格后,得到均匀的六面体网格,如图1(b)所示。

图1 铸轧区模型及网格划分

1.3 初始条件与边界条件

模拟对比了不同工况下铸轧区温度场情况,浇注温度分别为680℃、685℃、690℃、695℃和700℃,铸轧辊转速分别为10m/min、12m/min和14m/min。上注式铸轧最初浇注时双辊处于闭合状态,并在金属液浇注后迅速打开至板宽宽度,为方便计算,模拟过程为铸轧辊开辊后的稳定铸轧过程。由于浇注水口宽度和板宽相同,根据体积不变原理,设定浇注速度与铸轧辊转速相同。

边界条件关系到求解的准确性,本模拟边界条件如下:1)铸轧辊与铸轧区接触面

铸轧辊内部通冷却水,金属液受到铸轧辊冷却作用,认为该过程为受迫对流过程,其对流换热系数为8000W/(m2.K),满足方程(7)。

式中k为热导率,Tl、Tr分别为流体温度和轧辊表面温度。

2)平行于侧封的求解域边界

将模型简化后,认为该处为无热传导墙壁面。

3)浇注入口与金属液浸润面所夹平面

该处受到铸轧区上方大气压力,因此该区域设定为压力入口面,压力值为1个大气压。为方便计算,此处忽略对流及辐射对铸轧区的影响。

4)求解域对称截面

此截面为简化模型的对称截面,实际铸轧过程并不存在,因此设定此面为对称边界条件。

1.4 物性参数

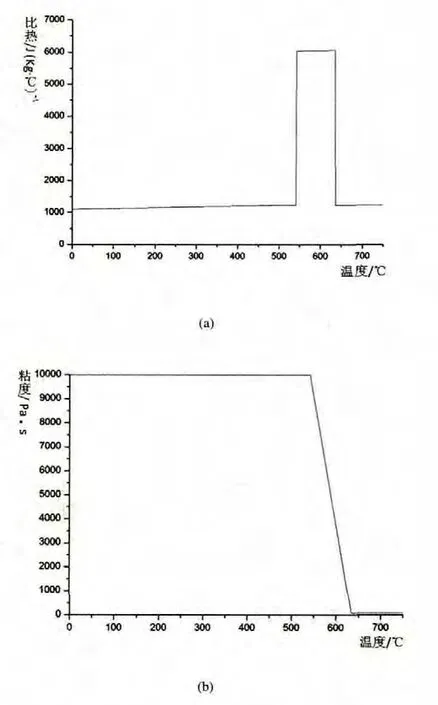

据相关资料[5~6],AZ31镁合金液相线为635℃、固相线为542℃,密度1780kg/m3,潜热为339kJ/kg,凝固潜热、比热及粘度分别采用常用的温度补偿法、等价比热法与线性插值法求解[7~8],所得比热及粘度随温度变化曲线图如图2所示。

图2 AZ31镁合金比热及粘度曲线图

2 结果与分析

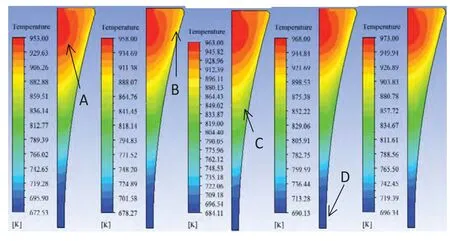

从温度场分布能够看出铸轧区内液相区、固液区及固相区的形态,而这正是对温度场分布分析的重点所在。图3从左至右为在铸轧速度10m/min下,浇注温度分别为680℃、685℃、690℃、695℃和700℃的工况对应的铸轧区温度场分布图。图中可以看出,通过浇注口注入后,金属液在靠近对称截面处形成圆弧形高温突出区域(图3中A点所示),在铸轧区上方靠近轧辊处温度明显低于中心部分(图3中B点所示),但温度高于铸轧区中部区域(图3中C点所示)。这是因为金属液到达铸轧区中部时,在铸轧区内停留时间远大于在铸轧区上方的金属液,因此圆弧形高温突出区域随着铸轧速度的增加(冷却效果降低)而增大,且铸轧区上方铸轧区厚度明显大于中部铸轧区厚度,这也说明越靠近铸轧区下方冷却速度越快(图3中D点所示)的原因。

在铸轧辊转速为10m/min,680℃浇注时,液相区长度约占铸轧区长度的18%,固液区约占铸轧区长度35%,出口温度为406℃。当浇注温度升至700℃时,液相区长度约占铸轧区总长度的31%,固液区约占铸轧区长度29%,出口温度为437℃。根据对比可知,虽然液相区、固液区长度占总铸轧区长度比例都满足连续铸轧条件,但出口温度低于420℃为较优工况。综上,在铸轧速度为10m/min时,浇注温度在680℃~695℃皆可。

图3 10m/min铸轧速度下铸轧区温度场

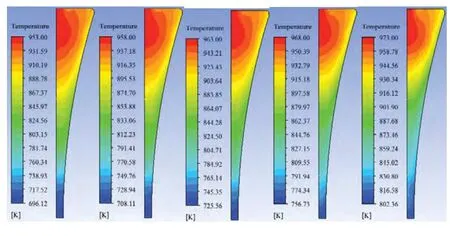

如图4所示,铸轧辊转速为12m/min时,若浇注温度为680℃,液相区长度约占铸轧区总长度22%,固液区占总长度的43%。若浇注温度为700℃,液相区长度与固液区长度占铸轧区总长度分别为40%和35%。而以上两种情况固液区和液相区所占总铸轧区总长度比例过大,达到65%。而通过对比,浇注温度为685℃~690℃时,液相区及固液区长度比例占总铸轧区长度合理(两者长度相加小于60%)。超过690℃浇注,会因液相区过长导致铸轧机加工率过小,轧制作用不够明显。从板材出口温度来看,680℃~690℃皆可满足出口温度低于420℃的条件。因此在铸轧速度为12m/min时,浇注合理温度范围在685℃~690℃之间。

图4 12m/min铸轧速度下铸轧区温度场

图5 14m/min铸轧速度下铸轧区温度场

当铸轧速度为14m/min,由于轧辊转速较快,使得金属在铸轧区内停留时间较短,并在铸轧辊对流换热系数不变的情况下,对应不同浇注温度的出口温度明显上升。由出口温度可以看出,此时各个工况皆不满足低于420℃的条件。而在浇注温度为680℃时,液相区长度与固液区长度占铸轧区总长度分别为25%和35%,该长度在合理范围之内。综上,若想在14m/min的铸轧速度下实现铸轧AZ31镁合金,需要低于680℃的浇注温度。

3 结论

1)当铸轧速度为10m/min时,浇注温度的合理范围是680℃~695℃。铸轧速度为12m/min时,浇注温度合理范围是685℃~690℃。铸轧速度为14m/min时,浇注温度应低于680℃。

2)液态金属浇入铸轧区后,在靠近对称面部分将形成圆弧形高温突出区域。该区域大小随铸轧速度增加(本实验即冷却效果降低)而增大。

[1] 徐春,李亚楠,饶晓华,等.脉冲电流轧制对AZ31镁合金微观组织与力学性能的影响[J].中国有色金属学报(英文版),2014,(12):3777-3784.

[2] 郭鹏,张兴国,郝海,等.AZ31镁合金圆锭连铸过程温度场的数值模拟[J].中国有色金属学报,2006,16(9):1570-1576.

[3] 金珠梅,赫冀成,徐广,等.双辊连续铸轧工艺中流场、温度场和热应力场的数值计算[J].金属学报,2000,36(4):391-394.

[4] 张晓明,张军锋,刘相华,等.双辊铸轧薄带过程中铸速对熔池内温度场的影响[J].东北大学学报(自然科学版),2006,27(7):759-762.

[5] 张莹,徐金华,谢水生,等.半固态AZ31流变铸轧温度场数值模拟[J].热加工工艺,2010,39(23):55-58.

[6] 胡燕辉.AZ31镁合金热塑性变形行为研究及其数值模拟[D].南昌大学,2010.

[7] 方霖.镁合金板材轧制及数值模拟研究[D].重庆大学,2010.

[8] 张莹,倪泽联,韩婧潇,等.基于流变学模型的镁合金流变铸轧数值模拟[J].热加工工艺,2013,42(3):35-37,40.