热处理工艺对18CrNiMo7-6渗碳钢奥氏体晶粒度的影响

■顾晓明,刘俊伟,李康康,马良,丁盛

热处理工艺对18CrNiMo7-6渗碳钢奥氏体晶粒度的影响

■顾晓明,刘俊伟,李康康,马良,丁盛

在风电等重载齿轮制造领域,低碳高合金渗碳钢18CrNiMo7-6已成为当前主流用钢,该渗碳钢在国外普遍采用渗碳后降温直接淬火方法,而在国内,由于钢锭成分偏析等问题,为防止出现混晶或粗晶缺陷,通常采用渗碳后重新加热热处理方法。对于重载渗碳齿轮而言,渗碳淬火后的心部晶粒度影响心部塑性及韧性,心部粗晶或混晶将大幅降低塑性及韧性,降低使用寿命。

齿轮渗碳钢的晶粒度控制通过锻件环节的奥氏体晶粒度试验来监控,通过锻件环节的晶粒度试验来预知最终渗碳淬火热处理后的实际心部晶粒度,GB/ T6394-2002标准有数种奥氏体晶粒度试验方法,因此,采用何种试验方法方可真实反映重载齿轮渗碳后重新加热淬火的实际奥氏体晶粒度显得尤为重要。

1. 试验材料及设备

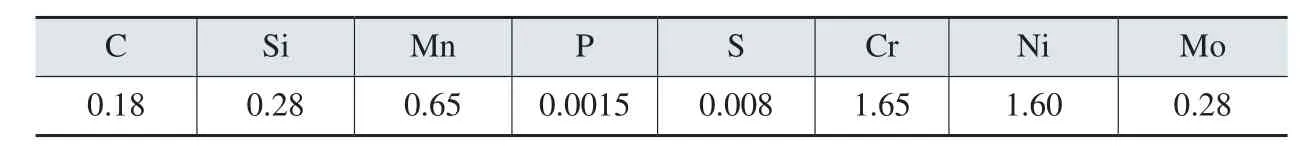

试验材料化学成分见表1,试验设备包括试验电炉、渗碳炉、显微镜等,电炉型号为SXL-1016,渗碳炉型号为VBEs-160/300,显微镜型号为奥林巴斯GX51。

2. 试验方法和结果分析

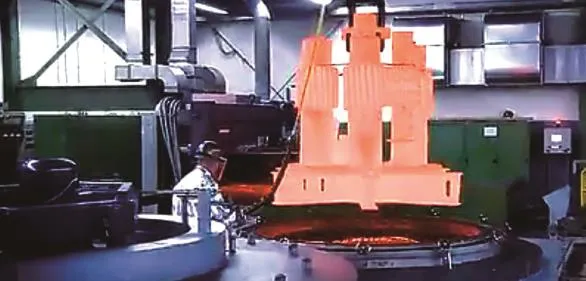

(1)热处理工艺 试验材料取自风电齿轮本体,锻后热处理采用正火加高温回火,锻后组织为粒状B+F(见图1)。参照GB/T6394-2002制定六种热处理工艺方案,工艺方案汇总如表2所示。方案中的830℃温度选择基于18CrNiMo7-6材质Ac3线为820℃,该材质通常采用(830±10)℃奥氏体化淬火。

方案6为试样随同熔炉号的风电齿轮产品进行渗碳淬火回火热处理,检测其最终热处理后的实际奥氏体晶粒度,将方案1~5的锻件奥氏体晶粒度结果与方案6结果进行对比分析,以确定何种锻件奥氏体晶粒度试验方法可以真实反映产品最终实际奥氏体晶粒度。

图1 锻后粒状B+F组织

图2 方案4退火后平衡组织

表1 18CrNiMo7-6化学成分(质量分数) (%)

表2 奥氏体晶粒度试验方案

(2)奥氏体晶粒度显示方法 方案1~4以及方案6淬火回火后获得回火马氏体组织,采用饱和苦味酸溶液+十二烷基苯磺酸钠浸蚀剂,室温浸蚀时间45min;方案5渗碳后炉冷,在渗碳层的过共析区的奥氏体晶界上析出渗碳体网,采用4%硝酸酒精腐蚀,将清晰显示出奥氏体晶界。

(3)试验结果 六种热处理方案浸蚀后的奥氏体晶粒度如图3~9所示,晶粒度级别选取代表性典型视场,依据标尺进行晶粒度评定,结果汇总如表3所示。图3、4、5、6、9为100倍视场下晶粒度;图7、8为500倍视场下晶粒度,采用500倍视场源于晶粒较细,高倍下依据标尺可清晰评定奥氏体晶粒度。

(4)试验结果分析 方案1表明试验所选用的钢锭不适用于930℃直接淬火,渗碳淬火工艺必须选用渗碳后重新加热淬火,否则直接淬火后将产生混晶问题。方案2表明930℃降至830℃淬火未见奥氏体晶粒度发生明显变化,表明降温淬火未改变原奥氏体晶粒度,仅改变冷却后的组织形态,即冷却不改变原奥氏体晶粒度。

方案3采用830℃加热后实现奥氏体晶粒细化,而采用930℃加热保温则产生混晶,表明加热温度是影响奥氏体晶粒度的最重要因子之一,同时也验证渗碳后重新加热830℃奥氏体化淬火实现晶粒细化的可行性。

图3 930℃直接淬火奥氏体晶粒度

图4 930℃降温淬火奥氏体晶粒度

图5 830℃淬火奥氏体晶粒度

图6 退火后930℃直接淬火奥氏体晶粒度

图7 渗碳法过共析层渗碳体网

图8 随本体渗碳淬火回火表层实际晶粒度

方案4将正回火后组织为粒状B+F试样进行退火处理,获得细小均匀的平衡态组织P+F,以试验加热前锻件组织对奥氏体晶粒度的影响,试验加热至930℃保温后淬火再次混晶,混晶程度与方案1混晶程度相当,试验结果表明锻件原始组织未改变本质混晶状态,未见锻件原始组织对奥氏体晶粒度产生明显影响。

方案5采用渗碳法试验,与方案1与2相比,奥氏体晶粒度明显细化,细化原因是在930℃高碳势下,合金渗碳体以及碳化物析出于奥氏体晶界,在渗碳初期,试样表层的奥氏体晶粒度来不及长大时,奥氏体晶界处的渗碳体将阻碍奥氏体晶粒长大,起到钉扎晶界作用,使奥氏体晶粒长大受阻。

方案6试验结果表明930℃直接淬火混晶的试样,若采用重新加热热处理方法,渗碳后的混合晶粒组织在重新加热时,将重新奥氏体化再结晶,在830℃奥氏体化后,晶粒明显细化,将消除混晶问题。

将方案1~5与方案6对比分析,发现830℃淬火法以及渗碳法奥氏体晶粒度结果与最终实际奥氏体晶粒度基本吻合,但830℃淬火法加热温度相对较低,其晶粒明显细于产品实际心部晶粒度,渗碳法比830℃淬火法更能相对真实反映产品热处理后心部实际晶粒度。

对于18CrNiMo7-6高合金渗碳钢,若采用渗碳后降温直接淬火法,必须进行方案1所示的渗碳温度加热直接淬火法试验验证,试验直接淬火后无混晶且细晶粒,试验材质方可具备渗碳后降温直接淬火的可能,否则必须施行渗碳后重新加热方案。对于选取渗碳后重新加热方案的18CrNiMo7-6齿轮渗碳件,锻件奥氏体晶粒度试验方案采用渗碳法可以相对真实反映最终渗碳淬火回火热处理后的实际产品心部晶粒度。上述试验结果也是对BS EN10084:2008附录A.4细晶粒钢章节“Unless otherwise agreed at the time of enquiry and order,the grain size shall be determined from a carburised specimen除非询价和订货时另作规定,否则应使用渗碳试件测定晶粒度”的验证。

3. 结语

(1)采用渗碳后重新加热方案的18CrNiMo7-6齿轮件,锻件奥氏体晶粒度热处理方案采用渗碳法可以相对真实反映产品最终渗碳淬火回火后的实际心部晶粒度。

图9 随本体渗碳淬火回火心部实际晶粒度

(2)930℃降温淬火未改变奥氏体晶粒度;奥氏体化温度是影响晶粒度的重要因子之一,奥氏体化温度提高至930℃将显著影响微区的奥氏体晶粒大小。

(3)锻件组织为粒状B(贝氏体)或P+F(珠光体加铁素体),两者930℃直接淬火后奥氏体晶粒度未见明显差别。

(4)奥氏体晶界处的渗碳体将阻碍奥氏体晶粒长大,起到钉扎晶界作用,使奥氏体晶粒长大受阻。

(5)930℃直接淬火混晶的材质,必须采用渗碳后重新加热方案,否则将产生混晶缺陷。

(6)渗碳温度直接淬火后无混晶且细晶粒,试验材质方可具备渗碳后降温直接淬火的可能。

顾晓明、李康康、马良、丁盛,常州天山重工机械有限公司;刘俊伟,上海森松化工成套装备有限公司。