选择性激光熔化AlSi10Mg合金粉末的成形工艺

刘锦辉, 史金光, 李 亚

(1.黑龙江科技大学 机械工程学院, 哈尔滨 150022; 2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

选择性激光熔化AlSi10Mg合金粉末的成形工艺

刘锦辉1,史金光1,李亚2

(1.黑龙江科技大学 机械工程学院, 哈尔滨 150022; 2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

为了研究AlSi10Mg合金粉末的选择性激光熔化成形,采用不同的工艺参数,进行了单层单道扫描实验和单层多道扫描实验。分析激光功率、激光扫描速度、扫描间距对激光扫描轨迹宽度和表面质量的影响。检测不同参数下选择性激光熔化成形的AlSi10Mg合金块的致密度,分析成形件致密度与能量密度的关系,成形件的组织和性能,对成形件进行硬度测试。结果表明:激光功率在240~280 W,扫描速度在1 000~1 400 mm/s,扫描间距在0.06~0.08 mm时,扫描轨迹成形质量最佳。与传统铸造AlSi10Mg合金零件相比,SLM成形的零件具有更好的性能。

AlSi10Mg合金; 选择性激光熔化; 工艺参数; 致密度; 微观组织

0 引 言

三十多年来,增材制造技术(ALM)已经广泛地适用于各种材料[1-4]。尽管增材制造的生产设备种类很多,但它们的工作原理都比较相似,都是通过一系列的二维切片来加工得到三维模型。近几年,ALM技术,如电子束熔融(EBM),激光直接制造(DLF)和选择性激光熔化(SLM)等技术,已经越来越多地应用于金属零件的“快速成形”[5-6]中。航天航空领域使用的Ti合金和Ni基高温合金零部件主要采用SLM粉末成形技术[7-8],潜在成本的减少,生产工艺的减少以及设计的自由化等因素都极大地促进了该项技术的发展。近年来,由于工业领域对复杂结构轻量化的需求,所以对有关铝合金增材制造众多学者作了大量研究[9]。

AlSi10Mg合金是一种经常用于直接铸造的传统铸造合金。因其接近Al-Si共晶成分,所以具有较好的焊接性。Mg作为β'相和Mg2Si相(β相)在失效硬化中起到了重要的作用[10]。SLM成形技术是利用高能激光将金属粉末完全熔化,经快速冷却凝固成形。工艺参数会影响熔化烧结层的宏观尺寸和成形零件的精度,具体表现在熔化轨迹的宽度、连续平整度程度以及成形零件的表面质量等方面[11-14]。在成形过程中,可以通过控制成形工艺参数,得到组织致密,性能优良的零件。单层单道扫描实验、单层多道扫描实验,是优化工艺窗口的基础性实验。笔者研究了激光功率、扫描速度、激光能量密度对SLM AlSi10Mg合金性能的影响,并对使用最优工艺参数加工获得的具有最小孔隙度和孔洞的试样,进行了致密度、微观组织和机械性能测试。

1 实验材料与设备

实验使用AlSi10Mg合金粉末,各元素质量分数如表1所示。图1为AlSi10Mg合金粉末的扫描电镜(SEM)显微形貌。

表1 AlSi10Mg合金粉末的化学成分

图1 粉末颗粒电镜照片

实验采用的选择性激光熔化设备为自主研发,该设备使用IPG公司的500 W光纤激光器,三维动态聚焦扫描振镜,成形密封腔采用抽真空再通入高纯氩气(99.99%)保护,基板采用铝合金。基板经无水乙醇清洗后,固定在成形缸中,铺粉辊预置一层AlSi10Mg合金粉末,铺粉厚度为0.05 mm。采用不同的工艺参数分别进行单层单道扫描和单层多道扫描,利用光学显微镜观察成形熔道形貌。使用优化工艺参数成形的AlSi10Mg试样,测定其致密度,由扫描电镜和光学显微镜观察截面的形貌与金相组织,测定其显微硬度。

2 结果与讨论

2.1单层单道扫描实验

SLM技术是由线到面再到体的成形过程,因此,研究激光单层单道熔化轨迹,对了解面和体的成形规律,以及优化成形参数有着重要的意义。其中,激光功率和扫描速度对单道扫描熔宽的特征和形状有重大影响。

2.1.1激光功率对扫描线宽的影响

在不同激光功率下进行单层单道扫描实验,对成形线宽进行测定,激光功率与单道扫描线宽的关系如图2所示。具体工艺为:激光扫描功率从160逐步增大至320 W,激光扫描速度1 200 mm/s,扫描间距0.08 mm。

由图2可见,激光扫描速度一定时,随着激光功率的不断增大,单层单道扫描成形线宽不断增加,最终有趋于平稳的趋势。这是由于铝合金的激光反射率较大,激光功率较小,金属粉末不能充分熔化,扫描线不连续,容易出现断线现象。随着激光功率的增大,金属粉末吸收的能量增加,熔池区域面积增大,扫描线宽逐步增加。但激光光斑直径一定,扫描成形线宽最终趋于平稳。

图2 激光功率与单道扫描线宽的关系

Fig. 2Relation among laser power and width of single scan

图3为不同功率下单层单道扫描线形貌。由图3可见,激光功率在160~220 W时,扫描线表面质量及整体连续程度较差,这是因为较小的激光功率下,金属粉末不能充分熔化,易形成独立的小熔池,固化后产生孔隙和裂纹等缺陷。激光扫描功率在240~280W时,扫描线的成形表面质量与连续性得以改善,表面较为平整光滑。激光扫描功率增加至300 W以上时,扫描线表面形貌有恶化倾向,表面出现轻微的褶皱、气孔及球化缺陷。这是由于较大的激光功率使熔池内对流作用加剧,同时会产生过烧迹象,金属粉末发生氧化,表面质量变差。经分析认为:激光扫描速度为1 200 mm/s,扫描间距0.08 mm,激光功率在240~280 W范围内时,扫描线表面质量较好。

图3 不同功率下的单层单道扫描线形貌

Fig. 3Surface morphology of single scan under different laser power

2.1.2激光扫描速度对扫描线宽的影响

在不同扫描速度下进行单层单道扫描实验,对成形线宽进行测定,绘制扫描速度与线宽的关系曲线如图4所示。具体工艺为:扫描速度从800增大至2 200 mm/s,激光功率250 W,扫描间距0.08 mm。

图4 激光扫描速度与扫描线宽的关系

Fig. 4Relation among scan speed and width of single scan

由图4可见,扫描线宽随着激光扫描速度的增加而不断减小。这是因为随着激光扫描速度的不断增加,激光作用在金属粉末上的时间越来越短,金属粉末吸收的辐射能量越来越少,熔池变小,最终导致单层单道扫描成形线宽减小。

图5 不同扫描速度下的单层单道扫描线形貌

Fig. 5Surface morphology of single scan under different scan speed

结合图5可以发现,扫描速度越低扫描线宽度越大,扫描线表面存在褶皱且氧化明显。这是由于功率一定时,扫描速度(v<1 000 mm/s)越低金属粉末吸收能量越多,熔池内的对流作用越强,成形液面也越不稳定,且容易氧化。当扫描速度在1 000~1 400 mm/s时可以发现扫描线的宽度比较均匀,表面质量相对较好。当扫描速度大于1 500 mm/s时,扫描线的表面质量变差,线宽减小。扫描线质量不断恶化。综合分析,激光功率为250 W,扫描间距为0.08 mm,扫描速度在1 000~1 400 mm/s时,扫描线的质量最优。

2.1.3线能量密度对扫描线宽的影响

研究激光功率和扫描速度单独对单道扫描熔池特征的影响,可以发现,扫描线的形貌与表面质量是受激光功率与激光扫描速度共同影响的。从能量的角度定义为

E1=P1/v

(1)

式中:E1——激光线能量密度,J/mm;

P1——激光能量,W;

v——激光扫描速度,mm/s。

由图6可以看出,随着激光线能量密度的增大,扫描线宽也随之增大,并最终趋于平稳。随着激光与粉末接触时间增长,液态金属量增多,进而成形轨迹宽度变宽,但是粉末厚度和体积是一定的,激光能量密度继续增大,液态金属量达到最大值趋于恒定。

图6 线能量密度与扫描线宽的关系

Fig. 6Relation among energy density and width of single scan

2.2单层多道扫描实验

SLM成形技术是通过多层成形面的叠加成为复杂的零部件,每层成形面的质量决定着零件整体的质量与精度,因此,对单层成形面的表面质量研究至关重要。单层成形面的表面质量和扫描线的搭接率,受多重因素(激光功率、扫描速度、扫描间距)的影响,通过定义激光能量密度来综合这些因素的影响。激光能量密度是指单位体积的合金粉末所吸收的激光能量。表达式为:

E=P1/(v·s·d),

(2)

式中:s——激光扫描间距,mm;

d——铺粉厚度,mm。

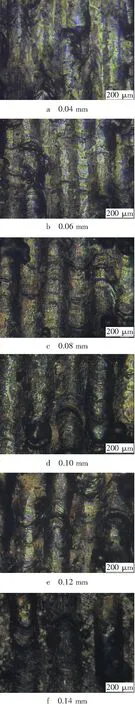

扫描间距是用以表征相邻两个平行扫描路径的激光光斑中心点的距离的重要参数。由于铝合金粉末导热系数大,导热能力较强,且激光反射率高,所以为了达到较好成形效果,提高成形效率,实验采用较高的激光功率。具体工艺参数为,激光功率250 W、扫描速度1 200 mm/s、铺粉层厚0.05 mm。分别成形了扫描间距为0.04、0.06、0.08、0.10、0.12、0.14 mm的多道面轨迹,研究不同扫描间距对成形轨迹表面形貌和质量的影响规律。图7为不同扫描间距下的成形表面的显微形貌。

从图7可见,扫描间距过大时,相邻两条扫描线彼此分离,如图7f所示,成形过程中会产生球化和夹渣等缺陷;当扫描间距s大于激光光斑半径而小于激光光斑直径时,相邻扫描线相互连接且基本均匀,如图7b~e,随着扫描间距s的减小,成形表面光洁度提高,成形表面致密且平整如图7b、c;当扫描间距小于激光光斑半径时,相邻扫描线大部分重叠,如图7a,成形表面平整度较差。通过以上分析发现,当激光能量密度在100 J/mm3时,扫描间距在0.06~0.08 mm成形面的表面质量最优。

2.3变向重熔对成形面质量的影响

SLM成形是通过单层成形面的层层叠加,最后得到完整零件的增材制造技术。因此,单层成形面的表面质量直接影响着最终成形件的总体性能。通过研究扫描间距对成形轨迹表面质量的影响,发现扫描间距在0.06~0.08 mm成形面的表面质量较好,但是表面仍有明显的凸起、凹痕和球化现象。这些缺陷将直接影响到下一层成形面的铺粉效果、成形精度和成形质量,最终导致成形零件内部产生孔隙,零件致密度较低。另外,如果球化较为严重,则会直接损坏金属零件、致使铺粉过程无法进行。因此,成形面变向(90°)重熔对研究成形表面形貌有重要的意义。图8所示为不同扫描间距下变向(90°)二次重熔后的显微形貌。通过与图7重熔前的扫描形貌对比可以发现,重熔后成形面的表面质量明显得到改善,表面变得平整,凸起和凹痕明显淡化,球化减少,氧化物杂质减少。变向重熔可以很好地改善成形面的表面质量,更有利于层与层之间的致密化结合。

图7 不同扫描间距下的成形表面的显微形貌

Fig. 7Surface morphology under different scan space

图8 不同间距单层变向重熔后显微形貌

Fig. 8Remelting surface morphology of single layer in different direction under different scan space

2.4块体成形及组织性能分析

通过上述较优工艺参数进行实验块体成形,具体工艺参数见表2。每组参数成形四个试样,成形试样块体尺寸为10 mm×3 mm×10 mm。根据阿基米德原理测试试样的致密度(w),观察致密度最高试样的截面形貌与金相组织并进行显微硬度测试。

表2 加工工艺参数

2.4.1块体致密度分析

通过表2可知,第一,在其他参数相同的情况下,随着扫描间距的增加,试样的致密度下降,这是因为在其他参数不变的情况下,激光熔化的熔池宽度是一定的,增大扫描间距,会导致搭接率的降低,两相邻的熔池之间会形成较深的凹痕,凹痕内容易聚集氧化物,虽然在成形过程中,采用了变向二次重熔,但是仍然会影响每次成形面的表面质量,最终影响整体试样的致密性。第二,在其他成形条件不变的情况下,随着激光扫描速度的增加,试样的致密度下降,但是下降幅度较小,这是因为在激光功率相对较大时,速度在一定范围内变化导致的激光的能量吸收变化比较小。第三,在其他参数不变的情况下,随着激光功率的增加,致密度增加,这是因为随着激光功率的增加温度较高,有利于金属液较好地流动和内部气体的排除,减少了气孔和凹痕的形成。因此致密度增加。第四,通过对比表中能量密度与致密度的数据可以发现,在一定的范围内,随着激光能量密度的增加,试样的致密度也在增加。

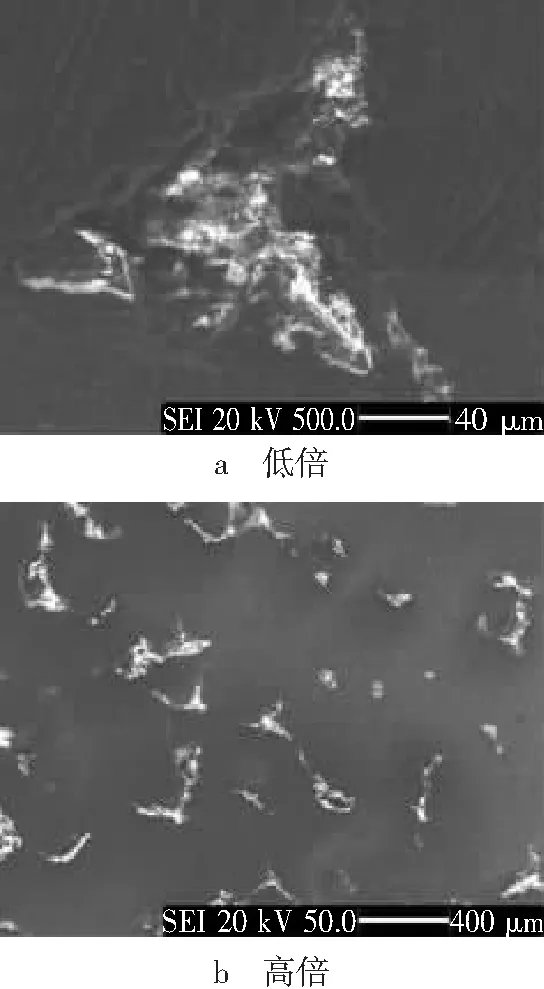

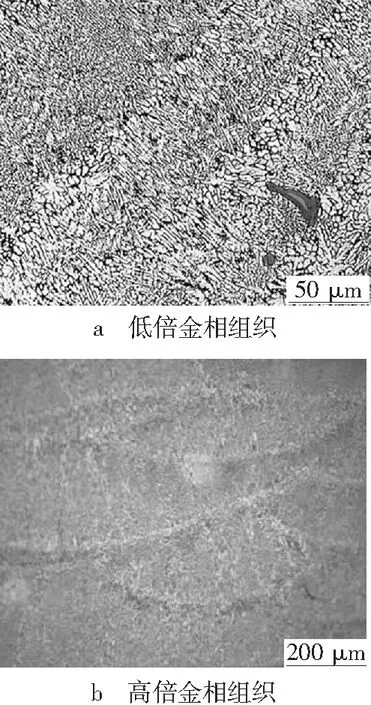

2.4.2显微分析

对成形试样致密度最高的一组进行金相分析,试样的显微形貌如图9~11。由图9可见,试样内部存在圆形和不规则的缺陷,利用扫描电镜(SEM)对抛光截面进行观察,由图10可以看到圆形孔洞表面光滑,分析原因可能是由于金属液凝固太快,内部的气体无法及时溢出所形成的气孔。较大的不规则孔洞内壁粗糙,可以明显看到未充分熔化的金属粉末和金属氧化物,这表明未完全熔化的金属颗粒在这些地方引起了粉末凝聚,金属氧化物也倾向在此聚集。这些缺陷会导致成形工件致密度的减小。由图11a可见,试样的显微形貌内存在许多微小区域,区域边界明显,这是由于当激光扫描速度一定时,熔池内部温度不同,凝固顺序也不同,由图11b可见,熔池中心有良好的微观结构,试样微观组织的特点以α-Al基体(亮相)和共晶硅颗粒(暗相)的大小和分布为主,α-Al树枝晶和枝晶间的Si颗粒由熔池中心向熔池边缘过渡,晶粒变得粗糙且细长,而非各向等大。与图12 对比,可以发现,SLM成形AlSi10Mg合金的金相组织中共晶硅相更加细小,这是由于成形过程中金属粉末在激光的作用下,快速熔化,快速凝固的成形特点引起的。因此,可以初步判断SLM成形的试件较铸态的试件有更好的机械性能。

图9 SLM 试样低倍抛光截面

图10 SLM合金试样抛光截面SEM图

Fig. 10SEM image of SLM sample surface mophorlogy

图11 SLM 合金试样垂直扫描方向的金相显微组织

Fig. 11Microstructure of SLM sample in vertical direction of scan

对成形块体进行硬度测试,传统铸件显微硬度约为86 HV,压铸件的硬度在95~105 HV,平均101 HV,通过对比,SLM成形的AlSi10Mg试件的硬度高于砂型铸造试件,与压铸方式成形的AlSi10Mg试件硬度值相当,略优于压铸件。

3 结 论

(1)通过单层扫描实验,得出在高功率、低速度的情况下,扫描轨迹成形质量最佳。最终得出合适的激光功率为240~280 W,激光的扫描速度为1 000~1 400 mm/s。通过分析单层多道扫描形貌,可进一步优化扫描间距,优化后的扫描间距为0.06~0.08 mm。

(2)激光线能量密度对扫描轨迹的宽度有密切的关系,随着激光线能量密度的不断增大,单层单道扫描成形线宽不断增加,最终趋于平稳。激光功率、扫描速度和扫描间距对SLM成形AlSi10Mg合金粉末影响较大。选用优化的扫描间距,适当地增加激光功率,降低扫描速度可以获得连续性和表面质量都较好的熔道。

(3)SLM成形AlSi10Mg合金粉末时,采用正交变向的扫描方式,层层多次重熔,可以减少气孔和球化等缺陷,改善成形面的表面质量,增加零件的致密性。

(4)通过显微结构分析和金相组织分析得出,气孔和没有充分熔化的粉末颗粒是影响成形件致密化的主要因素,与传统铸造AlSi10Mg合金零件相比,SLM成形的AlSi10Mg零件金相组织中晶粒更加细小均匀,因此其具有更好的性能。

[1]CASAVOLA C, CAMPANELLI SL, PAPPALETTERE C. Preliminary investigation on distribution of residual stress generated by the selective laser melting process[J]. The Journal of Strain Analysis for Engineering Design, 2009, 44(1): 93-104.

[2]OSAKADA K, SHIOMI M. Flexible manufacturing of metallic products by selective laser melting of powder[J]. International Journal of Machine Tools and Manufacture, 2006, 46(11): 1188-1193.

[3]OLAKANMI EO, COCHRANE RF, DALGARNO KW. Densification mechanism and microstructural evolution in selective laser sintering of A-12Si powders[J]. Journal of Materials Processing Technology, 2011, 211(1): 113-121.

[4]YAN C, SHI Y, YANG J, et al. Preparation and selective laser sintering of nylon-12 coated metal powders and post processing[J]. Journal of Materials Processing Technology, 2009, 209(17): 5785-5792.

[5]VUTOVA K, VASSILEVA V, KOLEVA E, et al. Investigation of electron beam melting and refining of titanium and tantalum scrap[J]. Journal of Materials Processing Technology, 2010, 210(8): 1089-1094.

[6]LIU A, CHUA CK, LEONG KF. Properties of test coupons fabricated by selective laser melting[J]. Key Engineering Materials 2010, 447/448: 780-784.

[7]GU D, WANG Z, SHEN Y, et al. In-situ TiC particle reinforced Ti-Al matrix composites: powder preparation by mechanical alloying and selective laser melting behavior[J]. Applied Surface Science 2009, 255(12): 9230-9240.

[8]AMATO KN, GAYTAN SM, MURR LE, et al. Microstructures and mechanical behavior of Inconel 718 fabricated by selective laser melting[J]. Acta Materialia, 2012, 60(5): 2229-2239.

[9]DADBAKHSH S, HAO L. Effect of Al alloys on selective laser melting behaviour and microstructure of in situ formed particle reinforced composites[J]. Journal of Alloys and Compounds, 2012, 541(1): 328-334.

[10]GUPTA AK, LLOYD DJ, COURT SA. Precipitation hardening in Al-Mg-Si alloys with and without excess Si[J]. Materials Science and Engineering, 2001, A316(1): 11-17.

[11]李瑞迪. 金属粉末选择性激光熔化成形的关键基础问题研究[D]. 武汉: 华中科技大学, 2010.

[12]王小军. Al-Si合金的选择性激光熔化工艺参数与性能研究[D]. 北京: 中国地质大学, 2014.

[13]袁学兵, 魏青松, 文世峰, 等. 选择性激光熔化AlSi10Mg合金粉末研究[J]. 热加工工艺, 2014, 43(4): 91-94.

[14]张骁丽, 齐欢, 魏青松. 铝合金粉末选择性激光熔化成形工艺优化实验研究[J]. 应用激光, 2013, 33(4): 391-397.

(编辑徐岩)

Study on selective laser melting process and forming of AlSi10Mg alloy powder

LIUJinhui1,SHIJinguang1,LIYa2

(1.School of Mechanical Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China; 2.School of Materials Science & Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China)

This paper deals with the single-layer single-channel experiment and single-layer multi-channel experiment performed by using different process parameters to study the selective laser melting (SLM) forming process of AlSi10Mg alloy powder. This study consists of analyzing the effects of laser power, laser scanning speed, scanning interval on melting channel width and surface quality; testing the density of SLM AlSi10Mg samples formed under different parameters and analyzing the relationship between energy density and the sample density; and testing the microstructure and property, and micro-hardness. The results show that the optimal scanning track quality is governed the given process parameters: laser power between 240~280 W, scanning speed between 1 000~1 400 mm/s, scanning interval between 0.06~0.08 mm; SLM-produced AlSi10Mg parts perform much better than conventionally cast AlSi10Mg ones .

AlSi10Mg alloy; selective laser melting; process parameters; density; microstructure

2015-09-05

黑龙江省自然科学基金重点项目(ZD201104)

刘锦辉(1973-),男,江西省赣州人,教授,博士,研究方向:激光成形制造,E-mail:backmyself@126.com。

10.3969/j.issn.2095-7262.2015.05.010

TG665

2095-7262(2015)05-0509-07

A