转动副间隙对发动机压缩比影响的研究分析*

赵 君,冯玉昌,张秀宇

(东北电力大学自动化工程学院,吉林吉林 132012)

转动副间隙对发动机压缩比影响的研究分析*

赵 君,冯玉昌,张秀宇

(东北电力大学自动化工程学院,吉林吉林 132012)

发动机曲柄滑块机构是汽车中重要的传递力和位移的机构。考虑转动副间的间隙,建立系统的尺寸链,利用极限法计算转动副间隙影响时滑块运动到上止点时的位置。建立曲柄滑块系统多刚体运动学模型,得到发动机压缩比与滑块上止点的位置、转动副间隙之间的关系。利用MATLAB/ Simulink对曲柄滑块系统进行运动仿真,分别得到曲柄作匀速、匀加速运动时滑块位移与输入的关系。根据仿真得到的滑块运动位移结果,分别在考虑和忽略转动副间隙两种状况下进行计算。比较对发动机压缩比的影响。通过仿真结果比对可以看出,转动副间隙的存在,减小了发动机压缩比,降低了发动机性能,不利于发动机的燃油经济性。

发动机;转动副间隙;曲柄滑块;压缩比

0 引言

发动机是汽车的核心部件,曲柄滑块是发动机中的重要的传递力和位移的机构。燃料燃烧产生的力直接作用在活塞上,活塞的往复运动转变为曲轴的旋转运动,经由连杆传递到曲轴,将推力转变为曲轴对外输出的转矩。从而驱动车轮转动。对曲柄滑块进行运动学和动力学进行研究,可以更好的了解它的运动规律,分析其与发动机性能间的关系,进一步为发动机的结构设计和优化奠定良好基础。

近半个世纪国内外学者对曲柄滑块系统进行大量的探索和研究。Ha和Fung利用哈密尔顿原理和拉格朗日乘子法建立了系统动力学模型,并与试验进行对比[1];Khemili和Romdhane考虑间隙影响,建立了平面曲柄滑块系统柔体动力学模型[2];Erkaya和Uzmay研究了间隙对曲柄滑块系统振动和噪声的印象,并与试验进行对比[3];Erkaya和Uzmay进一步对平面曲柄滑块系统进行运动学分析,利用遗传算法对机构几何参数进行优化[4];Daniel和Cavalca建立了考虑关节润滑的曲柄滑块动力学模型,并分析系统动力学性能[5];Chen和Hung利用非线性有限元方法建立了机构柔体动力学模型,并分析了其动力学特性[6]。Olyaei和Ghazav分析了转动副间隙对曲柄滑块系统动力学稳定性等影响,并给出控制方法[7];丁健等考虑系统运动副间隙,分析其对机构动态特性的影响[8];魏文杲设计了新型输送装置,采用曲柄滑块式驱动的结构[9];贾晓红,季林红等建立了含间隙移动副的曲柄滑块机构动力学模型,并分析了其动力学性能[10];Huang等进行了曲柄滑块结构的数学模型和实验模型对比分析[11];李鹏、张保成等利用MATLAB仿真,分析了发动机曲柄连杆机构运动及动力特性[12]。

本文以某四缸直列发动机为例,考虑运动副间隙,建立了曲柄滑块系统的运动学模型,引入运动副间的间隙。利用MATLAB/Simulink进行运动学和动力学分析。以发动机压缩比为评价指标,分析机构参数及间隙对发动机性能的影响,为发动机结构设计和优化提供理论依据。

1 曲柄滑块系统运动学分析

1.1 曲柄滑块系统运动速度方程

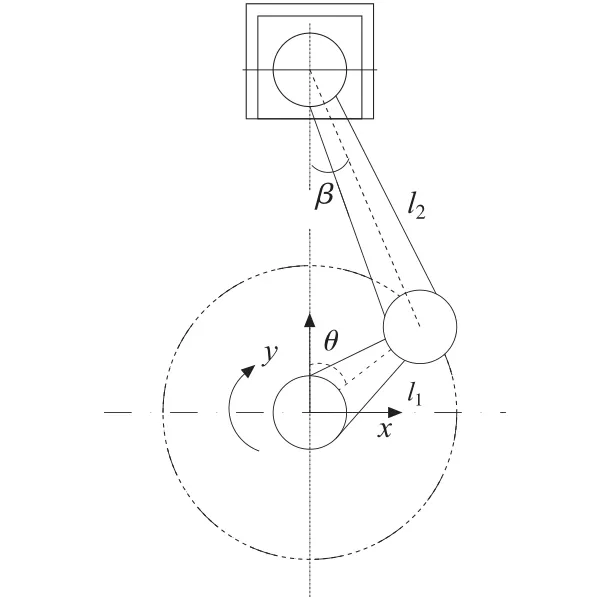

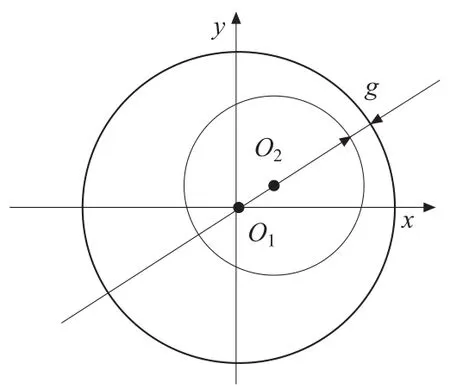

以某四缸直列发动机为例,其曲柄滑块机构如图1所示。

图1 发动机曲柄滑块结构图

如图1建立直角坐标系,设曲柄长度为l1,与Y轴的夹角为θ,转速为ω1,加速度为a1;连杆的长度为l2,与Y轴的夹角为β,转速为ω2,加速度为a2;滑块中心所在位置与原点的距离为l0,滑块移动速度为v1,加速度为a3。

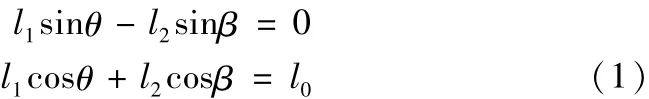

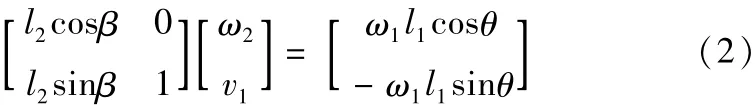

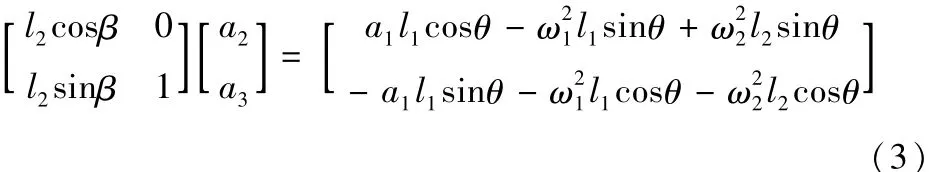

以曲轴的转角θ为广义坐标,由几何关系可得到:

方程(2)为曲柄滑块系统的速度方程。

1.2 曲柄滑块系统运动加速度方程

2 含间隙的曲柄滑块机构

2.1 转动副间隙的理论分析

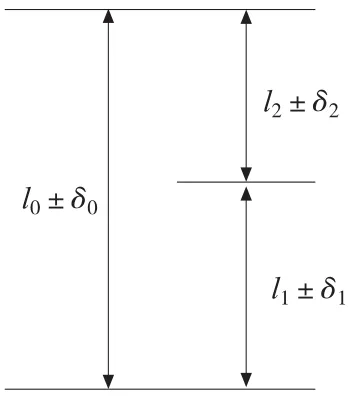

由于加工、装配及润滑的需要,运动副存在间隙。间隙使得机构在运动过程中不能达到设计位置,并带来冲击和噪声等影响,影响机构性能。包含间隙的转动副如图2所示。轴瓦和轴承的圆心分别为o1,o2,o1始终位于原点,o2的坐标为(x,y),半径分别为r1,r2;设两个圆心重合时的位置为初始位置,此时的间隙为初始间隙e=r1-r2;任意时刻,二者之间的最小间隙为,由于建立的为刚体模型,故g≥0。当g>0时,表示轴承与轴瓦分离,结构处于“自由运动模态”;当g=0时,表示轴承与轴瓦接触,结构处于“冲击模态”或“连续接触模态”[13]。

图2 含有间隙的平面转动副

2.2 转动副间隙对曲柄滑块动态性能的影响

以压缩比为评价技术指标,考虑曲柄滑块机构运动到上下止点处时,运动副间隙对系统的影响。当滑块运动到上下止点的时候,曲柄和连杆处于一条直线,间隙为曲轴与轴瓦的半径差,即δ=r1-r2。

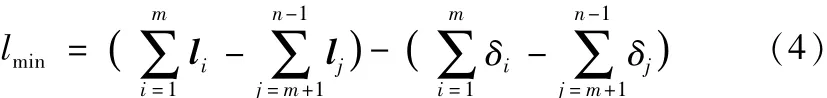

曲柄滑块机构的尺寸链如图3所示。l1,l2,l3分别为曲柄、连杆的长度和活塞的位置;δ1,δ2,δ3分别为由于转动副间隙带来的各个部分的偏差。该尺寸链为线性尺寸链,并且只有一个封闭环,可利用极值法计算尺寸链。本文只需计算上下止点处的极限尺寸链,根据极限共识,尺寸链封闭环产生的极限最小尺寸为:

图3 曲柄滑块机构尺寸链

其中,lmin为尺寸链的最小尺寸;li和δi为组成环中增环的尺寸和偏差,lj和δj为组成环中减环的尺寸。在曲柄滑块机构的尺寸链中,只有增环没有减环,故公式(4)中lj和δi项为0。

3 发动机压缩比的定义与计算

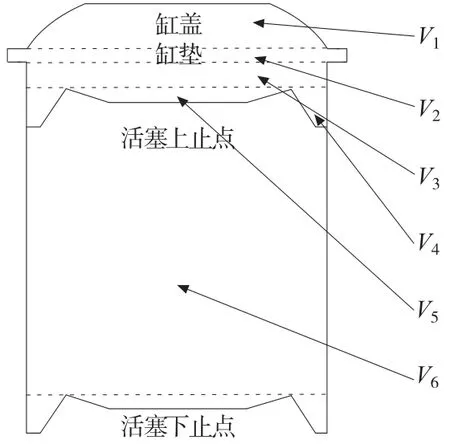

发动机压缩比为评价发动机性能的重要指标。一个运动周期中,活塞从下止点运动到上止点。发动机的压缩比为发动机吸入气体压缩前体积与压缩后体积之比。其中,吸入气体压缩前体积为气缸工作容积与燃烧室容积之和,即为气缸总容积;吸入气体压缩后体积为燃烧室容积。

图4 发动机容积组成

某型发动机的容积组成,如图4所示。

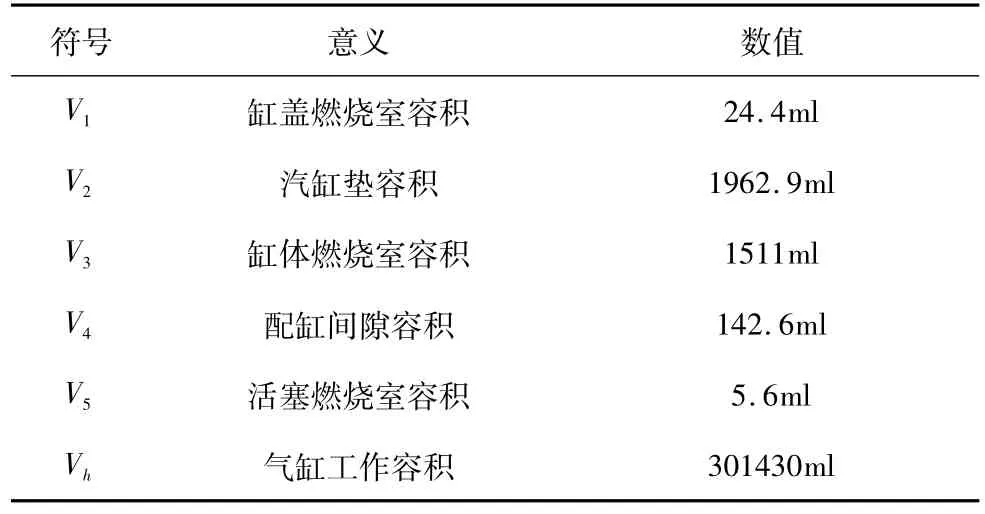

其参数含义及数值如表1所示。

表1 曲柄滑块机构中与压缩比相关尺寸

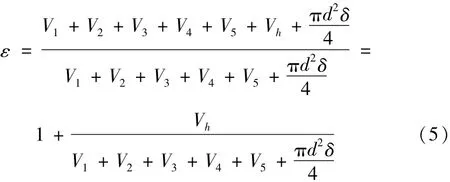

考虑间隙的发动机压缩比计算公式为:

其中,δ运动副的间隙。将表1数据带入即可计算发动机压缩比。

4 仿真计算及结果分析

4.1 匀角速度输入曲柄滑块机构仿真分析

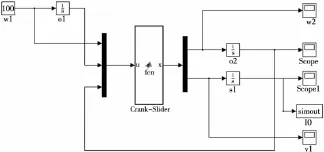

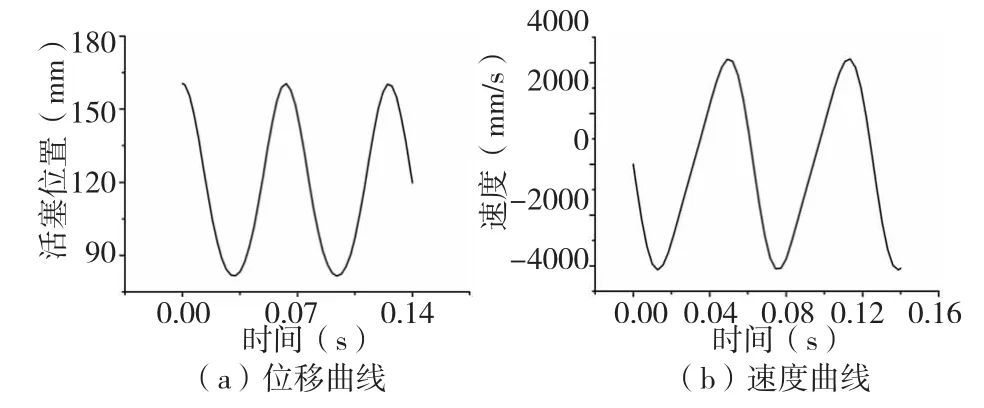

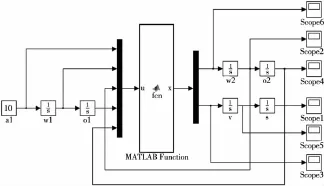

曲柄作匀角速度运动,分析该条件下连杆的位移变化规律。利用MATLAB/Simulink进行运动学仿真。如图5建立曲柄匀角速度时Simulink仿真模型,仿真初始条件:ω1=100 rad/s,θ=0rad,β=0rad,l0= 160.5mm,仿真时间0.14s。滑块中心的位移l0和速度v1如图6所示。

图5 曲柄匀角速度时Simulink仿真模型

图6 曲柄匀角速度时滑块位移和速度曲线

当曲柄连杆机构的曲柄以ω1=100rad/s作匀角速度运动时,滑块中心的位移在81.5~160.5mm区间变化,曲柄滑块系统运动一个周期为0.0628s。

4.2 匀角加速度输入曲柄滑块机构仿真分析

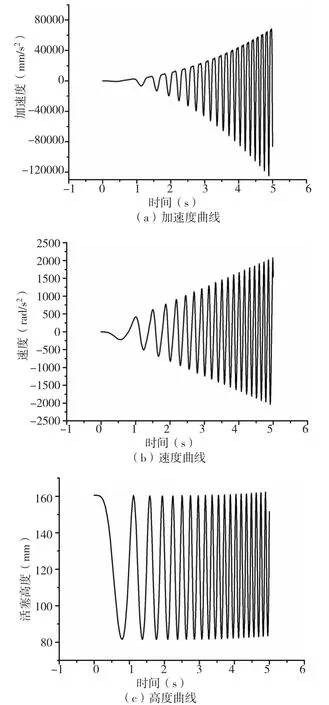

曲柄作匀角加速度运动,分析该条件下滑块的运动速度、加速度和位移变化规律。

图7 曲柄匀角加速度时Simulink仿真模型

如图7建立曲柄匀角加速度时Simulink仿真模型,仿真初始条件:a1=10rad/s2,ω1=0rad/s,θ= 0rad,ω2=0rad/s,β=0rad,l0=160.5mm,a2=0 rad/s2,a3=0mm/s2,仿真时间5s。滑块的加速度a3、速度v1、位移l0仿真曲线如图8所示。

图8 曲柄匀角加速度时滑块运动曲线

当仿真进行到第5s时,滑块中心速度 v1≈2100mm/s;滑块中心的位移在81.5~160.5mm区间变化,与匀速运动仿真结果相同,证明了仿真的正确性。

4.3 压缩比计算和性能评价

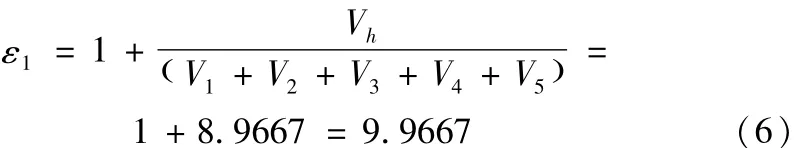

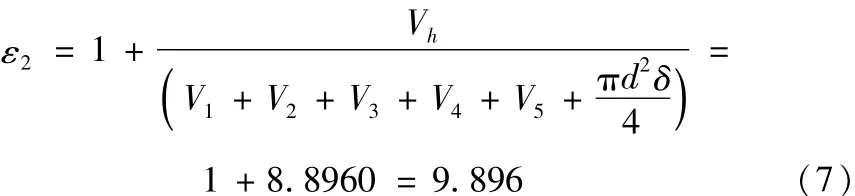

经仿真分析得到活塞中心上止点的位置,带入到公式(5),可计算发动机的压缩比。压缩比计算分两种情况,即是否考虑转动副中的间隙:

(1)不考虑移动副间隙发动机压缩比为:

(2)考虑移动副间隙

连杆与曲轴相连的轴承的直径、连杆与滑块相连的轴承直径分别为δ1=20.5mm和δ2=8.5mm。由标准曲轴间隙标准,取两个位置间隙分别为0.05mm和0.02mm。计算得发动机压缩比为:

对比计算结果(6)与(7)可看出,由于移动副中间隙的存在,减小了发动机的压缩比。压缩比的减小,会降低发动机的燃烧性能,增加了油耗,不利于发动机动态性能。

5 结论

本文对发动机曲柄滑块机构进行了运动学分析,推导了曲柄滑块系统速度、加速度计算公式。考虑转动副间的间隙,建立了曲柄滑块系统尺寸链。建立了发动机压缩比计算公式,分析了压缩比与滑块运动及转动间隙间的关系。利用MATLAB/Simulink对曲柄滑块系统进行运动学仿真,得到了曲柄作匀速运动和匀加速运动时,滑块的加速度、速度和位移与输入参数间的关系。根据仿真结果,计算了忽略与考虑转动副间隙时发动机压缩比。结果表明转动副中间隙的存在,减小了发动机压缩比,降低了发动机的性能。

[1]JL Ha,R F Fung,K Y Chen,etal.Dynamicmodeling and identification of a slider-crank mechanism[J].Journal of sound and vibration,2006,289(4):1019-1044.

[2]IKhemili,L Romdhane.Dynamic analysis of a flexible slider-crank mechanism with clearance[J].European Journal of Mechanics-A/Solids,2008,27(5):882-898.

[3]SErkaya,Uzmay.Experimental investigation of joint clearance effects on the dynamics of a slider-crank mechanism[J].Multibody system dynamics,2010,24(1):81-102.

[4]SErkaya,Uzmay.Optimization of transmission angle for slider-crank mechanism with joint clearances[J].Structural and Multidisciplinary Optimization,2009,37(5):493-508.

[5]G B Daniel,K L Cavalca.Analysis of the dynamics of a slider-crank mechanism with hydrodynamic lubrication in the connecting rod-slider joint clearance[J].Mechanism and Machine Theory,2011,46(10):1434-1452.

[6]JSCHEN,C L HUNG.Dynamic analysis of flexible slidercrank mechanisms with non-Linear finite element method[J].Journal of Sound and Vibration,2001,246(3):389-402.

[7]O A Azimi,M R Ghazavi.Stabilizing slider-crank mechanism with clearance joints[J].Mechanism and Machine Theory,2012,53:17-29.

[8]丁键,赵宇,吴洪涛,等.含多运动副间隙机构动态特性研究[J].组合机床与自动化加工技术,2014(5):9-13.

[9]魏文杲,王俊义,张树礼,等.曲柄滑块式驱动的组合机床自动线输送装置设计[J].组合机床与自动化加工技术,2010(4):103-105.

[10]贾晓红,季林红,金德闻,等.含间隙副的曲柄滑块系统动力学研究-系统建模和动力学方程[J].机械科学与技术,2000,5(19):698-700.

[11]M SHUNG,K Y CHEN,R F FUNG.Comparison between mathematicalmodeling and experimental identification of a spatial slider-crank mechanism[J].Applied Mathematical Modelling,2010,34:2059-2073.

[12]李鹏,张保成,赵开敏,等.发动机曲柄连杆机构运动及动力特性分析与仿真[J].机电技术,2011(6):103-105

[13]SERKAYA,IUZMAY.Investigation on effectof joint clearance on dynamics of four-Barmechanism[J].Nonlinear Dynamics,2009,58(1-2):179.

(编辑 李秀敏)

Study of the Influence of the Revolute Pair Clearance on Engine Compression Ratio

ZHAO Jun,FENG Yu-chang,ZHANG Xiu-yu

(School of Automation Engineering Northeast Dianli University,Jilin Jilin,132012)

The slider-crank in engine is one of the importantmechanisms in automobiles which transports force and displacement.The dimensional chain of the slider-crank system is established by considering the clearance of the revolute pair.The displacement of the slider at the Top Dead Center(TDC)is calculated by using the lim itmethod.Then the rigid multibody dynamic model of the slider-crank system is given and the relationship between the engine compression ratio and the displacement of the slider at the TDC and clearance of the revolute pair is studied.Themodel is simulated w ith the help of MATLAB/Simulink and the engine compression ratio is calculated w ith considering and ignoring the clearance,respectively.The results show that the clearance of the revolute reduces the engine compression ratio and is not conducive to the engine fuel economy.

engine;slider-crank;clearance of the revolute pair;engine compression ratio

TH132;TG506

A

1001-2265(2015)07-0033-04 DOI:10.13462/j.cnki.mmtamt.2015.07.010

2014-10-08;

2014-10-28

国家自然科学基金项目(61304013)

赵君(1963-),男,吉林大安人,东北电力大学副教授,研究方向为计算机过程控制仿真、现代测试技术及仪表的研究,(E-mail)neduzhaojun@163.com。