PCB生产中产品翘曲的成因与对策

张伯平

(邢台市海纳电子科技有限责任公司,河北 邢台 054700)

PCB生产中产品翘曲的成因与对策

张伯平

(邢台市海纳电子科技有限责任公司,河北 邢台 054700)

翘曲是印制板生产中最常见而又最难解决的问题。综合分析造成印制板翘曲的原因主要为应力。本文从板材材料因素、板材生产设备因素及印制板生产工艺等方面详细论述了问题产生的原因及解决方法。

PCB生产;印制板;翘曲

在PCB&CCL行业的共同努力下,印制板的基材逐渐向高档基材和绿色环保型基材方向发展,适用于SMT,耐热性高、热稳定性好、低介电常数、耐离子迁移、无基材翘曲、加工性能良好等将成为今后一段时间基材的发展方向。当前对于SMT和BGA等安装的板,按当前印制板制造技术,要保证在PCB制程中各种状态下所有的板翘均达到0.5%以内,除印制板生产控制外,板材的生产过程及成品板的使用都需要共同控制。

1 基材原材料因素

原材料因素可分为固定因素和品质因素。

1.1固定因素

原材料固定因素是指组成基材的主要原材料玻纤布、铜箔、环氧树脂的热膨胀系数相差很大,如E-玻纤布为5.04x10-6/℃、铜箔为1.7x10-5/℃、双酚A型环氧树脂为8.5x10-5/℃。环氧树脂的固化收缩率是玻纤布的十几倍,是铜箔的五六倍。基材在生产过程中由于热胀冷缩的缘故,铜箔和基板的膨胀系数存在明显差异,从而产生内应力,内应力的释放产生基材翘曲[1]。

1.2品质因素

原材料品质因素,在三大主材中的玻纤布结构是各向异性,如经向和纬向密度不同、经向与纬向强度不同等,必定造成产品各个方向的应力不相同,也是造成产品翘曲的一个重要因素。当配方中有两种或两种以上树脂并用时,两种树脂的固化进程可能不一致,交联密度可能不均衡等而造成应力。

2 基材生产设备因素

基材设备影响因素是指覆铜板生产过程中设备影响因素,包括如下几个方面:

2.1在上胶过程中,上胶机的烘箱高度很高,由于自重作用,玻纤布会受到一个重力作用而产生变形。上胶机的被动辊很多,阻力较大,需有一个力才能将玻纤布拉过上胶机,这个力(俗称“张力”),有可能使玻纤布变形。玻纤布变形或粘结片变形都使产品存在“内应力”而易翘曲。

2.2上胶机烘箱温度分布不尽相同及黏结片上各处树脂含量不同造成粘结片各个部位凝胶化时间(GT)有所不同。凝胶化时间、胶含量及固体物含量的不同,使黏结片在热压成型时流胶程度和固化进程与固化程度产生差异,使产品存在“内应力”,导致产品翘曲。

2.3层压机热压板温度分布存在差异,在产品热压成型过程中使产品各个部位固化进程与固化程度存在差异,使产生“内应力”而翘曲。此外,热压板、托板、镜面板加工精度变形等对产品翘曲度均会有所影响。

2.4牛皮纸、石棉型或橡胶型缓冲垫等不同材质垫板材料,其厚度分布均匀性、使用厚度、使用次数等对传热效果均有不同影响,也即对产品固化进程均匀性有影响,对产品翘曲度也产生影响。

2.5基材生产压机大体上都是采用上、下挤压式,这种压合方式使产品在热压成型过程中,由于压力、传热、固化反应使产品中间部位的固化进程与四周存在明显差异,这也是产品存在“内应力”因素。

2.6由于设备“内应力”的释放使产品形成不同程度翘曲,由“内应力”造成制品翘曲较难整平。此外,解板、剪板过程中也会造成翘曲。这些属于外力因素,较容易整平。

3 印制板生产制程因素

要使印制板满足电子产品SMT及BGA安装要求,除了基板平整度应有基本保证之外,PCB制程也有很大影响。如两面导电图形与线路面积均衡性、多层板叠层对称性、内层板与固化片经纬方向一致性,对制成品翘曲度变化均有一定影响,而影响较大的为温度,在PCB制程中,制品要经历若干热冲击、热处理,当处理温度超过覆铜板Tg时,应尽量使基板双面受热尽量相同和均匀,处理时间尽量短,以减少基板翘曲[2]。

依试验为例说明:该板总厚度为18~20mil,制作过程中板易变形,折伤引起板曲,该制板的Lay-up为对称性设计,压板板曲是由于制板内应力未完全消除。机器磨板过程中由于机器原因会导致板翘曲卷起。沉铜电镀过程中由于电流冲击会造成板内应力的变化引起板翘曲。绿油制作过程中由于外层S/S和C/S面留铜率不一样,绿油为热固性树脂,绿油黏附在板面,在锔板时,对板面的作用力造成板弯,其次在插架锔板过程中由于温度高过Tg值板易变形。

3.1试验要求:针对以上问题,本次试板采用如下几点有针对性地进行改善。

3.1.1使用新的排板,使整个Panel板面因压板及绿油时,树脂及绿油对板材造成的应力两面均匀。同时将S/S面假铜区增加无铜间隙,令整个Unit受力均匀。

新排板如下图:

图1

3.1.2修改压板程式,更好地消除压板时产生的应力;

3.1.3所有制程采用化学磨板,防止板卷曲;

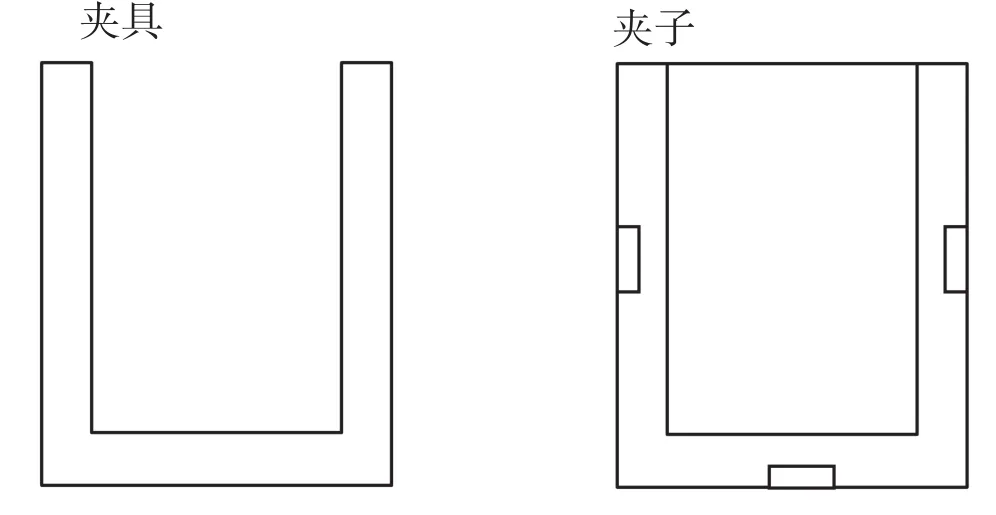

3.1.4沉铜电镀过程采用夹具,夹具每边用夹子与板夹紧,夹具厚度为50mil,夹具形状如下图:

图2

在图形电镀过程中,夹具每使用一次需要褪锡。

3.1.5绿油终锔过程采用IR炉,防止插架锔炉时板曲;

3.1.6在整个试板过程中板要平拿平放。

3.2试板内层制作:

3.2.1锔板、切板:

一开六方式切板,大料切板前需145±5℃,锔11h。

3.2.2压板:入炉前,炉温必须降至45℃,出炉炉温应在45℃左右,用15张新牛皮纸。

3.3试板外层制作:

3.3.1钻孔:

由于外层制作采用化学磨板,在钻孔过程中尽量减小披峰,因此钻孔时每叠板上覆盖一块尺寸与试板大小相同,厚度为40mil的覆铜板。

3.3.2沉铜、全板电镀:

沉铜的前处理磨板使用内层的化学磨板,速度为1.9m/min。

沉铜、全板时都采用夹具夹板。

3.3.3外层干菲林/图形电镀:

前处理磨板采用化学磨板;电镀时需要使用夹具,夹具每使用一次需褪锡。

3.4FQC测试:

1—Ply Core总数360units,合格数340units,合格率为94.4%;

2—Ply Core总数340units,合格数296units,合格率为87.1%。

4 PCB成品使用的影响

4.1PCB成品的储运:为防止PCB成品在储运中发生板面变色、铜箔氧化、板材弯曲等性能下降而出现的品质问题,PCB成品在储运过程中,要防止雨淋、高温、机械损伤、阳光直射,应储存在阴凉、干燥、干净、防水、防火、平坦和无腐蚀的空间。在取用、搬迁PCB成品板时,应戴上柔软、清洁的手套,防止用手直接接触铜面,还要注意防止板角部位撞击其他板面,造成质量问题及应力发生[3-4]。

4.2PCB的设计和制作:

①必须搞清楚基材的经、纬方向,特别是“正方形”形状的产品,在生产过程中不能混淆。

②尽可能把板材的长度方向设计为经向,同时把承重放在经向,充分利用经向抗弯强度高的特点;

③因为经、纬方向的密度不同,根据统计的实际数据,对经、纬方向的收缩率进行不同数据的系数补偿,从而消除内应力的影响,减少PCB成品板的翘曲。

4.3PCB的焊接:PCB成品板的焊接主要有波峰焊、回流焊、手工焊加工等。

①波峰焊加工中,焊接的温度,实际是焊锡的温度,焊接温度过高,会造成线路铜箔或基材起泡、分层、翘曲,因此,对焊接温度要严格控制。

②回流焊过程中,发生基材变形的原因一般为PCB成品吸潮所致,因此,要控制好成品上线前的预热过程。

③手工焊主要是对特殊元器件的单独补焊,电烙铁的表面温度及接触时间应严格控制。

5 总结

要提高印制板平整度,首先要保证覆铜板平整度,其次要注意印制板生产过程的控制。还要注意后续加工过程的控制。

5.1原材料树脂配方的选用、胶液各技术参数的设定是一个非常重要的环节,如橡胶类高分子材料,也有并用双酚A侧链型环氧树脂,此类树脂具有颇长侧链,而使固化体系柔韧性增加,也有采用具体柔性分子链的固化剂,都可以达到提高固化体系柔韧性目的,减少固化时制品收缩率,有利于消除应力,提高覆铜板平整度。

5.2在上胶过程中,黏结片各个技术指标设定要与所选定树脂配方相对应,严格控制凝胶化时间、胶含量及固体物含量值,使其在横向各不同部位及连续纵向的值尽量接近一致,减少产品内应力,是制作高平整度覆铜板的一个重要技术措施。

5.3热压条件设定应与树脂配方、粘结片各技术参数设定相对应,如果树脂配比已改变,此时,热压条件应有所调整。热压条件中的升、降温速率设定要与热压板面积、每一叠合产品张数、产品板厚,垫板材料厚度等相对应。特别是对应比较厚的产品,传热比较慢,如果升温太快,会造成产品两面受热不一致,不均匀,造成固化进程不一致,也易导致产品翘曲。

5.4压力设定要适当,压力过低易产生流胶不足(与升温速率过慢相同)而可能造成板厚薄不均。压力设定及升压时间设定,同样与热压板面积、每一叠合产品张数。产品板厚等因素相关。一段加压与分段加压各有优缺点,应视树脂配方及黏结片合技术参考、层压产品规格型号。

5.5叠配料时经纬向交错或不同结构玻纤布叠合,都会因固化收缩率不同而产生应力。所以,要注意两种黏结片玻纤布结构是否相同,RC%、GT等技术参数是否相近,这也是减少应力,提高产品平整度应加以留意的一个方面。

5.6PCB在进行线路设计时应充分考虑产品的制造工艺及原材料特性:

①采用与无铅焊料相对应的高Tg基材;

②根据使用环境采用低吸收率、低膨胀系数的基材;

③根据加工环境,选用较好机械性能的基材。

5.7在印制板生产流程中,压板、磨板、绿油及锔板等流程进行流程参数修改后,板翘曲度有改善;另外,适当增加制板厚度,并在成品完成后适当进行热压矫正,可以明显提高成品平整度。

5.8处理好成品板的储运及加工环境,就能防止其加工及使用的不良。

综上所述,只有综合分析各因素并采取相应措施,就能取得较好的效果。

[1]辜信实,等.印制电路用覆铜箔层压板[M].北京:化学工业出版社,2013.

[2]张怀武,等.现代印制电路原理与工艺[M].北京:机械工业出版社,2010.

[3]祝大同.高导热性树脂开发与应用的新进展[M].上海:印制电路信息,2012.

[4]孟昭光.厚铜箔印制板尺寸稳定性研究[M].上海:印制电路信息,2013.

Causes and Counter measures of Products Warp in the Production of PCB

Zhang Boping

(Xingtai Haina Electronic Technology Co.,LTD,Xingtai Hebei 054700)

Warp is the most common and most difficult problem in the production of PCB.PCB warp is mainly caused by stress factors through comprehensive analysis.This article discusses the causes and solutions of the problem from the plate material,sheet production equipment and PCB production process indetail.

PCB production;PCB;warp

TN41

A

1003-5168(2015)05-0020-3

2015-4-28

张伯平,高级工程师,研究方向:印刷线路板、特种电镀工艺。