利用中间包感应加热技术降低GCr15过热度的应用

供稿|蔡守桂,杨博文,李金伟 / CAI Shou-gui, YANG Bo-wen, LI Jin-wei

某钢厂拥有一条铁水预处理→转炉→钢包精炼→真空脱气→矩形坯3机3流连铸(带轻压下)生产线。这条全程计算机控制的先进生产线具备生产高品质轴承钢的条件,其铸坯表面质量良好,钢中氧含量很低,平均氧含量在5.4×10-6以下,已达到世界先进水平[1]。但与瑞典SKF的标准相比起来,高倍基本符合,但低倍(疏松和中心偏析)的差距还比较明显。目前的钢铁冶金理论与大量的生产实践表明,中间包钢水温度对高碳铬轴承钢铸坯的质量有重要影响。

因为高碳铬轴承钢固液两相区温差达到131℃[2],会在凝固后期由于连铸坯断面中心柱状树枝晶的搭桥,而形成小钢锭的凝固结晶现象。根据溶质元素析出与富集理论[3],铸坯从表层到中心结晶过程中,因钢水中的一些溶质元素如碳、磷、硫等,在固液边界上溶解并平衡移动,会从柱状晶析出的溶质元素排到尚未凝固的中心部位形成连铸坯的中心偏析和疏松。

而低温稳态的过热度可以有效地限制连铸坯柱状晶的生长,增大等轴晶的形核和生产区域,降低中心偏析, 改善铸坯内部质量[4]。但在连铸实际生产过程中,由于中间包钢水热辐射和耐火材料的吸热以及钢水换包时,由降温突然向升温转变,使得中间包内钢水温度呈现忽高忽低,温度波动随之忽大忽小,就造成钢水过热度反复波动并引起较大温降。因此,通过外部热源补偿中间包钢水的温降,精确地控制最佳过热度,就成为研究者们关注的重点。因此本文重点总结了生产过程中中间包钢水变化规律,探讨了借助连铸机中间包感应加热技术,及GCr15的目标过热度精确控制在15℃~20℃范围内的可行性。

连铸机中间包钢水温度分布

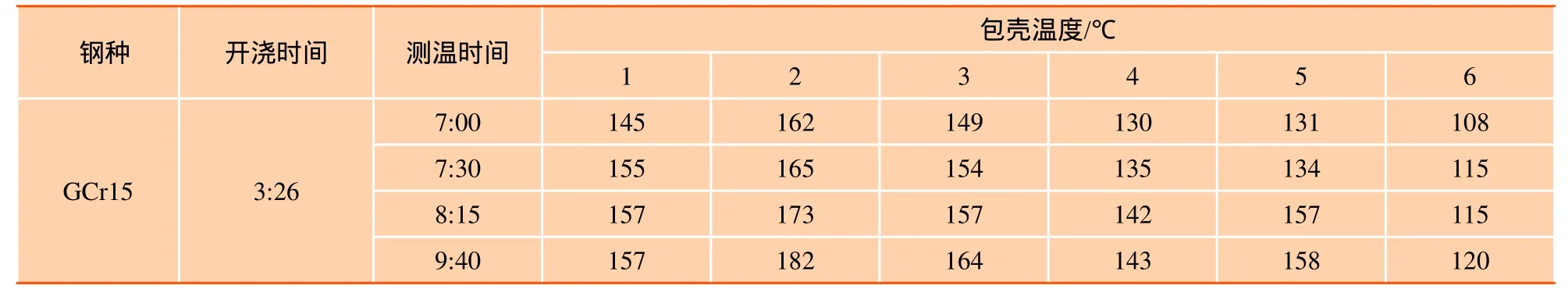

由于中间包内钢水流场的不同,其包内的温度场也必然也会不同,详见图1。为了清晰其变化规律,在连铸拉浇GCr15过程中的不同时间点,在6个点处的包壳用红外仪电子测温枪测温,数据详见表1。因为本实验进行的连铸平台上,计算机系统并没有自动采集连续测温的数据的功能。因此现场所有实验数据只能通过人工记录,即每浇铸钢水5 t,记录一次连续测温数据。

图1 2#CCM 包壳测温点

表1 中间包各点的包壳温度

在测温的这段时间里,中间包包壳温度变化规律呈对称分布。其中第4、5点为中包冲击区,虽然钢水从钢包出来后直接流入此处;但因为钢水温度较高,随着使用时间增长此处耐材受冲刷侵蚀严重,所以,通常此处耐材会砌筑得很厚,保温效果好,故包壳外壁温度较低。

其他四个点中,各点耐材砌筑厚度大致相同,均薄于4、5点,第2点的包壳温度最高且升温较快。因为钢水从冲击区流出后直接流至此处,用时最短所致。1、3点处的钢水是从第2点处流出来的,故包壳温度均低于第2点温度且呈对称分布。第6点包壳温度最低,因为钢水最后到达此处。各测温点的包壳温度随时间变化分布情况,详见图2。

连铸机中间包钢水测试方案

从中间包内钢水流场的结构可知,第1、2、3点对应的是1流、2流、3流的钢水温度。由于1流、3流的中间包内钢水温度均比2流的低,为了保证连铸的顺利拉浇,在1流处安排了测温枪与连续测温探头来判断中间包钢水过热度的情况,详见图3。测温枪与连续测温探头的位置基本一致,且入钢水深度基本相同,连续测温和人工点测所获得的数据,具有很好的可比性。

图2 中间包各点的包壳温度-时间变化分布图

测试结果与分析

浇注过程中每炉钢中间包钢水温度的变化

在整个浇次中,随着连浇包次的增多,中间包本身的热状态不断发生变化,其中间包内钢水温度也随之变化,并且呈差异性规律。因此对整个浇次的中包钢水温度变化情况进行了研究,前四炉的中间包钢水温度变化分布情况,详见4。

从开始进行连续测温起,中间包内钢水温度就己开始上升,升温速率约为0.2857℃·t-1。当钢包钢水65 t左右时,温度升到最高点,以轴承钢液相线温度1454℃计算,此时过热度27℃。这说明,钢包开浇初期,中间包内壁温度较低,大量吸热,初期进入中间包内的钢水温度就较低。随着浇注时间的延长,中间包壁蓄热量不断增加,中间包壁从钢水吸收的热量也逐渐减少,钢水温降不断变小,温度就逐渐上升。达到65 t以后,随着浇注过程的继续进行,钢包钢水对外的辐射散热增加,及中间包壁继续吸热,两者共同作用,中间包内钢水温度也随之逐渐降低,降温速率为0.1200℃·t-1,直至第2包钢水开浇。

其后连浇第2、第3、第4包钢水浇注过程中间包内钢水温度变化规律类似,均是中间包内钢水温度迅速升高到最高点,随着浇注的进行,中间包钢水温度开始下降。但中间包钢水温降速率呈现较大的差异,连浇第2炉中间包钢水温降较快,降温速率为0.0739℃·t-1,数据详见表2。这主要由于中间包壁吸热仍未处于饱和状态,继续吸热所致。连浇第3、4炉不断缓解,其中连浇第4炉中间包钢水温降最慢,降温速率仅为0.0346℃·t-1。在钢包钢水剩余25 t时,中间包钢水温度才略有下降,详见图4。这说明中间包壁吸热基本处于饱和状态,不再大量吸热。且第4炉中间包钢水温度保持在1480℃较长时间,对应过热度为26℃。这是因为从转炉出钢、钢包精炼、真空处理到连铸,整个冶炼过程钢包采取全程底吹氩气搅拌,从钢包底部到中部再到顶部的钢水温度比较均匀,其对中间包钢水温度不均匀性的影响可以忽略不计,而本炉钢水与上一炉中包内低温钢水温度补偿与中包温降达到平衡所致。

表2 中间包钢水浇注过程中温度变化速率

浇注过程中快换钢包时中间包钢水温度的变化

一般来讲,换包浇注时获取中间包内钢水温度的数据较为困难,但通过中间包内钢水的连续测温的方法则可较方便地测得这些重要数据,详见图4。

当快换第2、3、4包钢水时,中间包内钢水温度随新的钢包钢水的注入而迅速上升。其中第2、3包中间包钢水升温速率较快,分别为0.4890、0.5000℃·t-1。这是因为前一包钢水在浇注末期温度己相对较低,从而导致中间包内钢水在一包钢水浇注的末期,温度越来越低。在一包钢水停浇到另一包钢水开浇的这几分钟里,中间包内钢水量迅速减少,其温度继续下降。当新的一包钢水开浇后,新钢包内的钢水迅速注入中间包内,使其很快将储钢量恢复到上一个钢包停浇前的水平,此时中间包钢水温度也随之迅速升温。但第4包中间包钢水升温速率相对较慢,主要原因是到达连铸平台的第4包钢水温度偏高,高达1515℃。而前一包中间包钢水浇注末期的温度在整个浇次过程中是最低的。因此当第4包钢水注入时,这两种温差较大的钢水经过混合、吸热、均匀,导致其升温速率相对较慢。

浇注过程中中间包钢水温度的整体变化

在整个浇次4炉钢里,中间包内钢水过热度波动很大。最大值在开浇炉钢包钢水还有60 t左右时出现,为27℃;最小值出现在连浇第3包与第4包换包浇注期间,为13℃。在浇注过程中,共出现了4次中间包内钢水温度的高温时段,过热度在25℃上下波动,与目标过热度有5℃以上的偏差。其余大部分时间,中间包内的钢水温度呈持续下降趋势,共出现了2次中间包内钢水温度的低位点,过热度在15℃左右。这一温度变化趋势只是在换包浇注时才有可能得到缓解。

为了明确中间包钢水的温度变化规律,本浇次并没有采用感应加热功能。因为过热度的波动值为12℃,为了确保浇次成功,整个浇次钢水温度均偏高,这对轴承钢生产钢水过热度精确控制在15~20℃范围内,是很难实现的,必须辅助于感应加热技术。即在以后生产轴承钢的过程中,其钢包到连铸平台的温度可以比本试验到连铸平台的温度降低10℃。而在开浇炉中期、第2、3炉末期,借助感应加热技术对中间包钢水进行加热。但感应加热档位过高,亦会带来不利影响:一方面高档位高电力时,会因向心原理使得中间包内部流场极不稳定;另一方面开高档位后,中包内钢水因流速增大,加重了钢水对中间包包壁的冲刷程度,可能会造成生产事故。所以感应加热最高设定为4档,后续炉逐步降低档位,具体操作过程,详见图5。

结论

1) 中间包内钢水温度场的呈对称分布,在非冲击区一侧横向中心部位钢水温度最高,两侧钢水温度均逐渐降低。

2) 中间包内钢水温度和钢水过热度波动较大,过热度最大值为27℃,最小值为13℃,这个不利于对轴承钢生产过热度的精确控制。

3) 开浇炉中期,第2、3炉末期,温降速度较大,温降速率分别为0.1200、0.0739、0.0539℃·t-1,可以借助感应加热技术对中间包钢水进行加热,感应加热档位逐步降低。

[1] 虞明全. 轴承钢钢种系列的发展状况. 上海金属,2008, 30(3):49-53.

[2] 梁建国,何庆文,张海霞,等. 轴承钢中心偏析的成因及预防措施[J]. 莱钢技术,2008.

[3] 常国威. 金属凝固过程中的晶体生长与控制. 北京:冶金工业出版社,2002.

[4] 孙海波,闫博,张家泉,等. 连铸中间包通道式感应加热设备设计与应用现状. 上海金属,2012,34(1):43-8.