GH600合金薄板成形极限研究

张成祥, 陈明和, 雷晓晶, 胡思嘉, 吴亚凤

(1.南京航空航天大学 机电学院,南京210016;2.西安航空发动机集团有限公司,西安710021)

镍基高温合金因其良好的综合性能在航空、航天、石油等工业领域中应用极其广泛[1]。GH600 属于变形类镍基高温合金,具有良好的耐高温腐蚀、抗氧化、冷热加工和焊接工艺性能。在700℃以下具有满意的热强性和高的塑性,适宜制作在1100℃以下承受低载荷的抗氧化零件[2]。

目前,针对GH600 镍基高温合金的研究主要集中于组织成分、基本力学性能等方面。GH600 镍基高温合金薄板在室温下具有良好成形性能,然而对于其成形性能方面研究较少,成形极限图的研究更是没有相关文献。对于该薄板成形极限图的研究为冲压成形中工艺参数的选择与确定可提供依据。本工作探究了GH600 镍基高温合金薄板室温下的成形极限图(FLD)特点,建立了其成形极限曲线的数学模型。针对该板料的拉延、胀形性能(即FLD 左半部分与右半部分)分别进行了筒形件拉深、杯突两种模拟成形实验;将所得成形极限图导入板料成形专用有限元软件DYNAFORM 作为GH600 薄板成形过程的破裂判据,模拟了其在一定工艺参数下的筒形件拉深和杯突过程,并与直接利用DYNAFORM中默认生成的成形极限图作为破裂判据进行了比较。

1 实验

1.1 实验材料

材料为商用GH600 镍基高温合金冷轧板材,板料厚度为0.9mm,化学成分见表1。

表1 GH600 镍基高温合金化学成分(质量分数/%)Table 1 Chemical composition of GH600 alloy(mass fraction/%)

采用改变试样宽度的方法进行FLD 实验。沿轧制方向用线切割制备好试样后,依次用粗、细砂纸打磨边缘,以防止变形过程产生应力集中。试样的形状和尺寸参考文献[3]并加以修改,如图1 所示。长度为175mm,宽度范围为20 ~170mm,从而得到不同应变路径下的极限应变[4]。

1.2 实验设备

FLD 实验要求过程试样压边位置材料不产生流动,因此实验机要能提供足够大的压边力才能保证实验有效进行。由于GH600 镍基高温合金强度高,进行FLD 实验对液压设备吨位要求很高。普通板材成形性能实验机无法满足条件,采用通用汽车公司ServoPress 150 板材成形实验机,该实验机最大能提供的压边力6.6 ×105kN,整个实验过程计算机自动控制完成,直到试样出现破裂或缩颈自动停止,以便于后续网格应变的测量。

图1 FLD 试样形状及尺寸 (a=20,40;b=60,80,110;c=130,150,170)Fig.1 Shapes and sizes of the FLD specimens

1.3 实验方法

按照GB/T24171.2—2009《金属薄板成形性能与试验方法:成形极限图(FLD)试验》技术要求,凸模外径为D100mm。实验时凸模速率为1.5mm/s,采用油脂配合PE 薄膜润滑。

网格分析技术是测定板材FLD 的主要方法,在很大程度上决定所得成形极限图的准确性。本研究采用油墨印刷的方法,在试样表面印制边长为2.5mm的正方形网格,实验完成后,利用网格应变自动测量分析系统MOASOS 来测量试样表面部分点的极限主应变。

1.4 实验结果与分析

由拟定的实验条件对GH600 薄板进行室温下的FLD 实验,实验后的试样如图2 所示。每种尺寸试样取3 片以保证实验数据的可靠性,图中所示试样均已产生缩颈或破裂现象。

图2 GH600 成形极限实验后试样实物图Fig.2 Specimens of GH600 after FLD tests

通常金属变形进入分散性失稳后塑性变形仍然可以持续一段时间,然后才达到集中性失稳[5,6]。相应的,一定条件下进行FLD 实验所得到的成形极限曲线根据网格的划分可分为三种:安全区成形极限曲线、缩颈区成形极限曲线和破裂区成形极限曲线。破裂区成形极限曲线反映材料最大的成形性能,但是破裂区网格的应变难以测量;缩颈区的成形极限曲线很难得到;相比之下,安全区域的成形极限曲线最易得到,其反映的数据偏低,但可以比较有效的控制实际成形中的破裂问题,具有很大的使用价值[7]。本研究采集的是破裂位置附近应变最大单元的应变值,所得到的是安全区的成形极限曲线。DYNAFORM 中默认的成形极限曲线在定义板料的厚度t=0.9mm、应变硬化指数n =0.43 值后,根据Keeler 公式即可得到,其公式如下:

式中:F0成形极限图最低点,t 为板材厚度,n 为材料应变硬化指数[8]。

如图3 所示为实验所得FLD 数据与利用Keeler公式所得到的成形极限曲线。由图可看到,由Keeler 公式所得到的成形极限曲线明显高于与实验获得的数据。

图3 Auto Keeler FLD 与实验数据Fig.3 Auto Keeler FLD and experimental data

1.5 FLD 函数模型的建立

由图3 中所得成形极限数据,并结合文献[9]中预测FLD 的方法,可将GH600 高温合金薄板成形极限图的左半部分看作直线形式,将其右半部分看作二次函数形式。由此可将GH600 薄板成形极限图(FLD)左右两个部分写成如下形式:

式中:e1为工程主应变,e2为工程次应变,F0为成形极限图最低点,它代表了板材成形过程中的平面应变状态。在上式的基础上对实验所得数据进行拟合计算,得到GH600 高温合金薄板室温成形极限图左右两部分表达式如下:

将通过模型计算所得成形极限曲线与实验获得的数据点进行对比。结果如图4 所示,所得FLD 函数模型可以准确的表达实验所得成形极限点。

图4 模型曲线Fig.4 Modeling curve

1.6 筒形件拉深实验

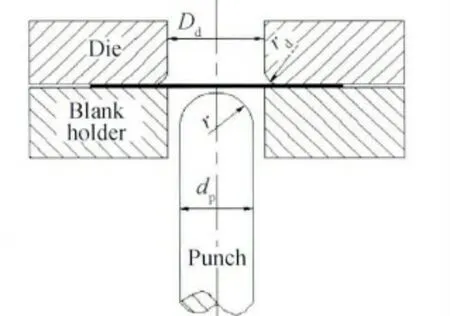

筒形件拉深实验主要用来评估板材的拉延性能(即成形极限图左半部分)。本研究中拉深实验采用自主设计的模具,如图5 所示为拉深模具示意图。实验时凸模速度10mm/min,采用油脂作为润滑剂。如图6 所示为部分拉深试样,图6a 为直径φ85mm坯料成形后的筒形件,筒壁光滑无起皱、成形效果较好。图6b 为直径φ90mm 坯料得到的拉深件,试样在圆角处明显破裂。实验得到GH600 高温合金薄板极限拉深比(LDR)为1.75,该高温合金薄板在室温下的拉延性能较差。

图5 拉深模具示意图Fig.5 Schematic diagram of deep drawing die(dp =50mm,Dd =53mm,rp =6mm,rd =8mm)

图6 不同尺寸的拉深件Fig.6 Deep drawn parts of different sizes (a)φ85mm;(b)φ90mm;(c)φ85mm

1.7 杯突实验

图7 杯突模具示意图Fig.7 Schematic diagram of cupping die (dp =20mm,rp =10mm,Dd =26mm,rd =3mm)

用杯突试验来评估GH600 高温合金薄板的胀形性能(即成形极限图右半部分)。取边长为80mm的试样,采用自主设计模具,模具示意图如图7 所示。实验时凸模速度为10mm/min,对凸模顶端采用油脂配合PE 薄膜进行润滑,润滑的主要目的是减小摩擦的影响使毛坯顶部尽量处于双拉应力状态。实验后试样如图8 所示,对实验后试样高度进行测量,杯突高度为11.45mm。

2 GH600 高温合金薄板FLD 的应用

DYNAFORM 材料模型中的FLD 一般可通过两种方法获得[8]:第一种为Auto Keeler FLD,即由定义材料的力学性能,由硬化指数n 值、各向异性指数r 和板料的厚度t 决定,由于DYNAFORM 中默认的FLD 方程采用的是Keeler 公式,而Keeler 公式是通过大量钢材实验推导出来的,因此不能准确的预测其他材料的成形过程;第二种为Define FLD,即导入实验所得FLD 数据[10]。采用上述两种方法获得的FLD 作为DYNAFORM 的破裂判据,模拟了GH600高温合金薄板筒形件拉深过程。

图8 GH600 杯突实验后试样实物图(a)俯视图;(b)侧视图Fig.8 Specimens of GH600 after cupping tests(a)top view;(b)side view

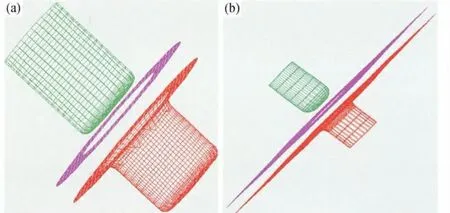

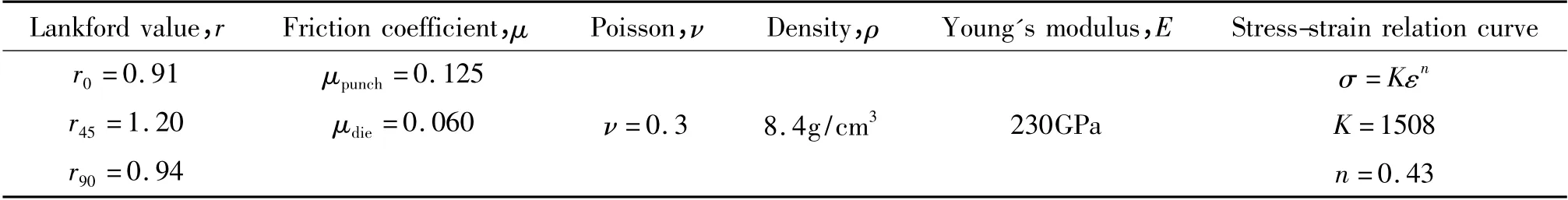

有限元网格模型几何尺寸与实际模具相同,如图9a,b 所示。模拟采用单元模型为B-T 壳单元,DYNAFORM 对于板料冲压成形分析而言,材料模型一般选取36 号或37 号模型[11]。36 号材料模型为各向异性材料模型、37 号为厚向异性弹塑性材料模型。由图6c 知,所成形出的拉深件有凸耳出现。因此,模拟该薄板拉深过程选用36 号材料模型更为合理。除成形极限图以外,模拟所需材料参数均利用DNS200 微机控制电子万能试验机进行单向拉伸实验获得,模拟所需输入参数如表2 所示。

图9 有限元网格模型 (a)拉深有限元模型;(b)杯突有限元模型Fig.9 Finite element model for FEA (a)model for deep drawn;(b)model for cupping tests

图10 两种方法获得的FLD 作为判据的拉深模拟结果 (a)试样直径φ85mm Keeler 公式作为判据模拟结果;(b)试样直径φ90mm Keeler 公式作为判据模拟结果;(c)试样直径φ85mm 实验数据作为判据模拟结果;(d)试样直径φ90mm 实验数据作为判据模拟结果Fig.10 Simulation results of the drawings with the criteria of two different FLD (a)simulation result of φ85mm specimen using Keeler FLD as criteria;(b)simulation result of φ90mm specimen using Keeler FLD as criteria;(c)simulation result of φ85mm specimen using experimental data as criteria;(d)simulation result of φ90mm specimen using experimental data as criteria

图11 两种方法获得的FLD 作为判据的杯突模拟结果 (a)实验数据作为判据模拟结果;(b)Keeler 公式作为判据模拟结果Fig.11 Simulation results of cupping with the criteria of two different FLD (a)using experimental data as criteria;(b)using Keeler FLD as criteria

图10a,b 为直接利用DYNAFORM 默认的FLD作为拉深过程破裂判据,得到该合金筒形件拉深模拟结果。由图可知,GH600 直径φ85mm 与直径φ90mm 的坯料得到的拉深件轻度起皱,无破裂出现,LDR大于1. 8。图10 c,d为利用实验所得到的FLD 数据作为拉深过程破裂判据,可以看到直径φ85mm 坯料得到的筒形件有较小凸耳出现,坯料直径增加到φ90mm 时拉深过程试样靠近凸模圆角处破裂。图10c,d 与图6 的实验结果吻合较好,模拟结果对破裂预测更准确。

表2 模拟所用材料参数Table 2 Parameters of numerical simulation

筒形件拉深很大程度上反映的仅是板料拉延性能的优劣,拉深过程出现破裂与杯突过程破裂材料内部应力作用方式不同[12]。采用实验获得的FLD作为破裂判据,模拟筒形件拉深过程并将模拟结果与实验对比,仅能单方面的表明所得FLD 左半部分的可靠性。而对于FLD 右半部分的验证采用拉-拉(即胀形)的应力作用方式更为精确,因此,本研究进行了杯突过程的模拟,并与实验结果进行了比较。模拟时设定总帧数为69 帧,凸模下行距离为18mm。如图11a 所示为导入实验获得的FLD 作为破裂判据所得模拟结果,模拟过程进行到第44 帧时出现破裂,此时杯突高度为11.23mm。图11b 为采用DYNAFORM 默认FLD 作为判据所得结果,进行到第50 帧时、出现破裂现象,此时高度为13.03mm,可以看到图11a 模拟结果与图8 中实验结果吻合较好,由于实际条件下的润滑很难与模拟达到一致,造成破裂位置有差别。结果表明利用DYNAFORM 模拟GH600 薄板成形过程,采用实验获得的FLD 作为判据能更准确预测其成形过程中的破裂问题。

3 结论

(1)GH600 镍基高温合金薄板室温下极限拉深比为1.75,拉延性能较差,对于深度较大的拉深件不宜一次成形。

(2)采用实验获得成形极限图导入DYNAFORM 中作为模拟时破裂的判据,能准确的预测GH600 镍基高温合金薄板成形情况。

(3)模拟GH600 镍基高温合金薄板成形过程,选择36 号材料模型更为合适,成形结果与实际情况吻合程度较高。

[1]赵新宝,刘林,杨初斌,等. 镍基单晶高温合金凝固缺陷研究进展[J]. 材料工程,2012(1):93 -94.(ZHAO X B,LIU L,YANG C B,et al. Advance in research of casting defects of directionally solidified nickelbased single superalloys[J]. Journal of Materials Engineering,2012(1):93 -94.)

[2]《中国航空材料》编委会编.中国航空材料手册[M]. 第2 版. 北京:中国标准出版社,2001.

[3]万敏,胡运斌,谢英,等.飞机蒙皮铝合金板材成形极限及应用[J]. 中国有色金属学报,2002,12(1):180 -183.(WAN M,HU Y B,XIE Y,et al. Forming limit of aircraft skin aluminum alloy sheets and its application[J].The Chinese Journal of Nonferrous Metals,2002,12(1):180 -183.)

[4]李文娟.AZ31B 镁合金板料成形性能研究[D].济南:山东大学,2012.(LI W J. The research of AZ31B magnesium alloy sheet metal forming[D]. Jinan:Shandong University,2012.)

[5]DOEGE E,DRODER K. Sheet metal forming of magnesium wrought alloys-formability and process technology[J].Journal of Materials Processing Technology,2001,115:14-19.

[6]LI D M,GHOSH A. Tensile deformation behavior of aluminum alloys at warm forming temperatures[J]. Materials Science and Engineering(A),2003,352:279 -286.

[7]马高山,万敏,吴向. 5A90 铝锂合金热态下的成形极限图及其计算模型[J]. 中国有色金属学报,2008,18(4):717 -718.(MA G S,WAN M,WU X. Forming limit diagram and calculating model for 5A90 Al-Li alloy sheet at elevated temperature[J]. The Chinese Journal of Nonferrous Metals,2008,18(4):717 -718.)

[8]李泷杲. 金属板料成形有限元模拟基础[M]. 北京:北京航空航天大学出版社,2008.

[9]陈新平,汪成璞.一种预测左半部成形极限图的简单方法[J].金属成形工艺,2000,18(4):4 -6.(CHEN X P,WANG C P. Approach for predicting the limit draw strain of the FLD[J]. Metal Forming Technology,2000,18(4):4 -6.)

[10]曹晓卿,刘毅,王敬伟,等. AZ31 镁合金薄板在热态下的成形极限图及其应用[J]. 稀有金属材料与工程,2013,42(3):552 -553.(CAO X Q,LIU Y,WANG J W,et al. Forming limit diagram and application of AZ31 magnesium alloy sheet at elevated temperatures[J]. Rare Metal Materials and Engineering,2013,42(3):552 -553.)

[11]陈文亮.板材成形CAE 分析教程[M]. 北京:机械工业出版社,2005.

[12]梁炳文,李孝戴,王志恒. 板金成形性能[M]. 北京:机械工业出版社,1999.