多晶硅生产中双管板四氯化硅汽化器的设计

赵 鹏

(浙江省天正设计工程有限公司 杭州 310012)

多晶硅生产中双管板四氯化硅汽化器的设计

赵 鹏

(浙江省天正设计工程有限公司 杭州 310012)

本文介绍了四氯化硅汽化器的功能和结构特点。从双管板、积液程、换热管与管板连接结构和氢气分布器结构等方面对四氯化硅汽化器进行了设计阐述。给出了汽化器的压力试验顺序和无损检测方法。四氯化硅汽化器运行状况良好,说明了该汽化器的结构设计合理,为双管板换热器的设计提供了可供借鉴的经验。

四氯化硅汽化器 双管板 换热器 设计

随着能源危机和环保压力的日益加剧,国内外在努力发展可再生、清洁能源。太阳能作为取之不竭、用之不尽的清洁能源得到了广泛关注[1],因此作为太阳能电池核心材料的多晶硅的价格随之水涨船高[2]。多晶硅生产工艺的合成、还原预热、尾气处理等工序大量使用了换热器设备。双管板换热器作为换热器中的一种特殊结构型式,广泛应用于管壳程介质一旦发生接触便会发生严重或灾难性事故的苛刻操作工况。由于多晶硅生产工艺中介质的特殊性,遇水反应产生大量HCl,为了避免引起严重事故,多晶硅项目中接触工艺介质的换热器均采用双管板结构。随着多晶硅生产规模的日益扩大,双管板换热器的用量也在逐年增加[3]。

目前在双管板换热器设计方面还没有相关的标准,因此管程、壳程和积液程的结构设计和强度计算方面还存在很多需要改进和探讨的地方。本文对某公司多晶硅生产工艺中的双管板四氯化硅汽化器进行设计阐述。

1 四氯化硅汽化器功能简介

多晶硅生产过程中,经氯硅烷分离提纯工序精制的四氯化硅,送入四氯化硅汽化器,被蒸汽加热汽化。从氢气制备与净化工序送来的氢气和从还原尾气干法分离工序送来的多余氢气在氢气缓冲罐混合后,也通入汽化器内,与四氯化硅蒸汽形成一定比例的混合气体。从四氯化硅汽化器来的四氯化硅与氢气的混合气体,送入氢化炉。在氢化炉内通电的炽热电极表面附近,发生四氯化硅的氢化反应,生成三氯氢硅,同时生成氯化氢[4]。

H2+SiCl4=HSiCl3+HCl

出氢化炉的含有三氯氢硅、氯化氢和未反应的四氯化硅、氢气的混合气体,继续送往氢化气干法分离工序。

2 汽化器结构及设计参数

2.1 汽化器结构特点

四氯化硅汽化器是耳式支座支撑的立式圆筒形固定管板换热器,直径为DN1400mm,上、下管箱均采用标准椭圆封头。汽化器壳程介质为水蒸汽,管程介质为四氯化硅,两种介质相接触产生强腐蚀性的盐酸,会使设备及与之相连的工艺装置快速腐蚀失效,甚至发生更严重的灾难性事故。最有可能发生泄漏的位置是管板与换热管的焊接接头处,为了防止产生泄漏及腐蚀,所以采用双管板结构,来保证装置的安全运行[5]。为了减少水蒸汽的不均匀分布和对换热管的冲蚀,壳程蒸汽入口内侧设置了防冲板。为了使氢气分布均匀进而与汽化得到的四氯化硅气体充分混合,管箱中设置了氢气分布器。管壳程接管开口补强结构均采用厚壁管型式以保证汽化器结构紧凑。

考虑到介质特性及用户要求,管、壳程筒体和封头材质均为Q345R,管板材质为S30408Ⅲ,容器法兰材质为16MnⅢ,换热管(φ19mm×2mm×3900mm)材质为S30408,接管材质为20#,管法兰和厚壁接管材质为16MnⅡ。

2.2 汽化器设计参数

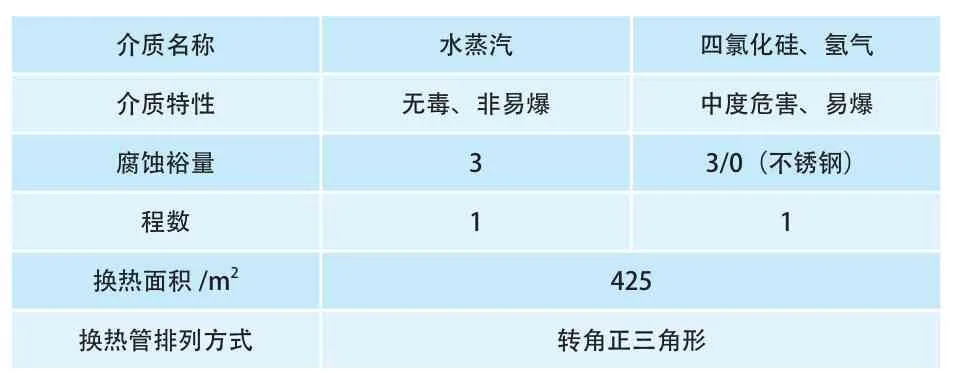

四氯化硅汽化器的设计参数见表1。

表1 四氯化硅汽化器设计参数

(续表)

3 结构设计和强度计算

本文主要阐述双管板、积液程、换热管与双管板连接和氢气分布器等方面的结构设计和强度计算,其他部件的设计与普通的固定管板式换热器相同,这里不再赘述。

3.1 双管板设计

3.1.1 双管板结构设计

外侧管板的延长部门兼做法兰,与管箱法兰采用螺柱、螺母和垫片结构相连接,并连同管箱、换热管组成管程。外侧管板结构如图1所示。

图1 外侧管板结构示意

内侧管板不带法兰,与壳体采用焊接连接结构组成壳程。内侧管板与外侧管板之间的腔体即为积液程。考虑到汽化器的设计工况,为避免内侧管板计算厚度过大,内侧管板边缘采用与筒体对接焊接的结构型式。内侧管板结构如图2所示。

3.1.2 双管板强度设计

外侧管板强度计算:设计压力和设计温度分别按照管程和积液程工况确定,壳程金属壁温按壳程选取,管程金属壁温按管程设计条件确定,换热管的有效长度为外侧管板内侧间的距离。计算后取外侧管板厚度为150mm。

内侧管板强度计算:设计压力和设计温度分别按照壳程和积液程工况确定,壳程金属壁温按壳程选取,管程金属壁温按管程设计条件确定,换热管的有效长度为内侧管板内侧间的距离。计算后取内侧管板厚度为150mm。

3.2 积液程设计

3.2.1 积液程结构尺寸设计

积液程为内侧管板与外侧管板之间的封闭腔体,其设计工况应按照管程和壳程中较为苛刻者选取,进行壳体壁厚的计算,因此积液程筒体壁厚与壳程筒体壁厚取值相同。

积液程的关键结构尺寸为外侧管板和内侧管板之间的净间距。控制两块管板的最小距离是为了避免由于两块管板的热膨胀差引起换热管的超载,即当换热管出现偏移的情况下,保证换热管的强度及换热管与管板连接的密封性。

根据相关文献[6],外侧管板和内侧管板间的净间距G应不小于式(1)计算值:

式中:

do——两块管板之间换热管的外径,mm;

ET——平均金属温度下换热管的弹性模量,kPa;

YT——最大金属温度下换热管的屈服极限,kPa;

△r——在相邻两块管板间的径向膨胀差,mm;

式中:

DTL——最外圈换热管的外切圆直径,mm;

△T1——壳程管板的平均金属温度与环境温度之差,℃;

△T2——管程管板的平均金属温度与环境温度之差,℃;

α1——平均金属温度下壳程管板的线膨胀系数,1/℃;

α2——平均金属温度下壳程管板的线膨胀系数,1/℃。

根据汽化器设计参数,查得换热管和管板材料在相应工况下的物理性能和力学性能数据,按上述公式计算得到净间距G为185.9mm,工程上为安全起见,常在此基础上增加10%~15%,因此最后确定外侧管板与内侧管板的净间距为200mm。

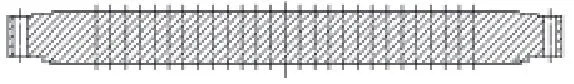

3.2.2 积液程泄漏检测设计

积液程为封闭腔体,起到隔离管壳程介质的作用。管壳程介质一旦泄露需要积液程进行收集并统一排放到安全处,因此积液程上需设置放空和排净装置,供日常定期检查预防事故。放空口在积液程上方便于收集泄漏的气体,排净口在积液程的下方便于收集泄漏的液体。考虑到汽化器设计工况,积液程泄漏检测结构如图3所示。

图3 积液程泄漏检测结构示意

3.3 换热管与管板连接结构设计

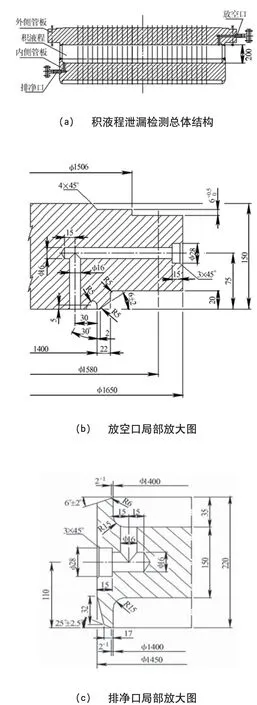

3.3.1 换热管与外侧管板连接结构设计

由于管程中的介质严禁泄漏,换热管与外侧管板之间的连接方式应采用强度焊+强度胀,以保证换热管与管板连接的密封性能和抗拉脱强度。换热管与外侧管板连接结构如图4所示。

图4 换热管与外侧管板连接结构示意

3.3.2 换热管与内侧管板连接结构设计

壳程介质为水蒸汽,特性相对温和,为了保证换热管与内侧管板之间的密封性能,两者之间连接方式可采用强度胀,但考虑到内侧管板厚度尺寸较大,为了进一步消除换热管与内侧管板管孔之间的缝隙,两者之间采用强度胀+贴胀的连接方式。换热管与内侧管板连接结构如图5所示。

图5 换热管与内侧管板连接结构示意

3.4 氢气分布器设计

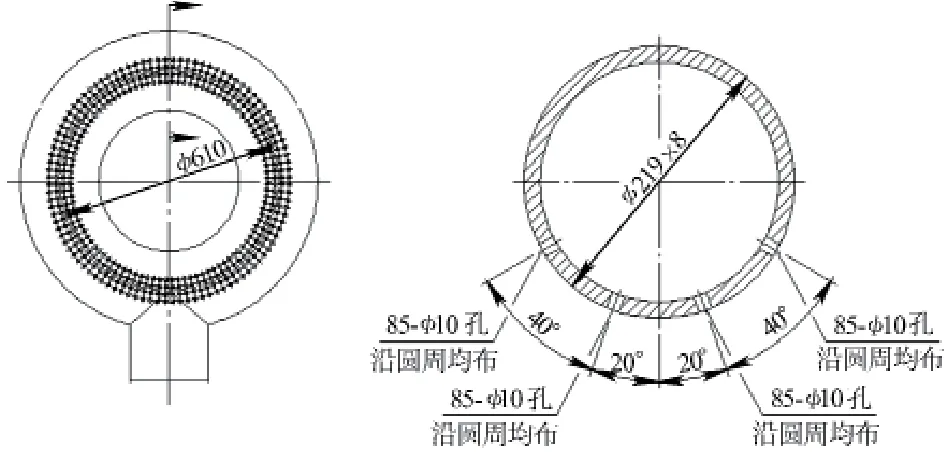

从氢气制备与净化工序送来的氢气和从还原尾气干法分离工序来的多余氢气在氢气缓冲罐混合后,也通入汽化器内,与四氯化硅蒸气形成一定比例的混合气体。为了使氢气与四氯化硅蒸气充分混合均匀,汽化器内部设置了氢气分布器。由于氢气进口设置在下管箱筒体上,因此氢气分布器环管下部均匀开孔,使氢气向下喷射,以达到氢气和四氯化硅蒸气的最佳混合效果。开孔总面积应满足氢气进口管截面通量要求。汽化器的氢气分布器环管结构如图6所示。

图6 氢气分布器结构示意

4 压力试验及无损检测

4.1 压力试验

双管板换热器的压力试验顺序与单管板换热器有着较大的区别[7]。

汽化器的压力试验顺序如下:

1)换热管与内侧管板强度胀+贴胀连接后,对壳程以2.14MPa的压力进行水压试验,水压试验合格后进行换热管与外侧管板的连接。

2)换热管与外侧管板强度焊+强度胀连接组装后,对焊接接头进行渗透检测,合格后进行积液程筒体的组装焊接。

3)积液程以5.28MPa的压力进行水压试验,试验合格后,以4.0MPa的压力进行气密性试验。

4)组装管箱,对管程以5.28MPa的压力进行水压试验,试验合格后,再以4.0MPa的压力进行气密性试验。

4.2 无损检测

对壳程筒体的A、B类焊接接头进行20%射线检测,技术等级为AB级,按照JB/T 4730.2—2005《承压设备无损检测》进行,Ⅲ级合格。

对积液程筒体、管程筒体、封头、管箱筒体与法兰的A、B类焊接接头进行100%射线检测,技术等级为AB级,按照JB/T 4730.2—2005《承压设备无损检测》进行,Ⅱ级合格。

对筒体与管板、换热管与管板的焊接接头进行100%渗透检测,按照JB/T 4730.5—2005《承压设备无损检测》进行,Ⅰ级合格。

3.3 疏堵结合

第一,地方政府及监管、检验机构要加大宣传力度,指导企业主动申报检验。第二,检验机构要创造便利条件,方便企业获得清晰、准确的报检信息,在法律框架内尽量减少企业负担。第三,监管部门要对未及时申报检验、超期未检继续投入使用、检验不合格继续投入使用等违法行为加大查处力度,形成典型案例。

3.4 注重培训。

申报特种设备检验的职责一般都落实在各企业的特种设备安全管理员岗位上,加强对特种设备安全管理员的培训就显得尤为重要。考试机构可以结合本地特种设备安全监管部门的要求,在管理员培训考试中,增加一部分与日常特种设备实际管理密切相关的内容,如申报检验、办理使用登记及变更等,帮助企业更加切实有效的提升特种设备安全管理水平。

4 结语

本文分析阐述了申报检验环节在特种设备使用单位落实安全主体责任中的重要性,以及当前企业落实安全主体责任中存在的不足之处。结合实际情况,着重提出了以政府引导为主的处置措施,通过抓好申报检验环节,指导企业逐步规范落实特种设备安全主体责任。

[1] 阚珂,蒲长城,刘平均,等.中华人民共和国特种设备安全法释义[M].北京:中国法制出版社,2013.

Design of Silicon Tetrachloride Vaporizer with Double Tube-sheets in Polysilicon Production

Zhao Peng

(Zhejiang Titan Design & Engineering Co., Ltd. Hangzhou 310012)

The function and structure feature of silicon tetrachloride vaporizer are introduced. The design of double tube-sheets, effusion pass, connecting structure between heat exchange tube and tube-sheets, hydrogen distributor are expounded. The pressure test sequence and nondestructive detection method are given. The operation status of tetrachloride silicon vaporizer is good, which indicates that the structure design of vaporizer is reasonable and it provides reference for the design of double tube-sheets heat exchanger.

Tetrachloride silicon vaporizer Double tube-sheets Heat exchanger Design

X933.4

B

1673-257X(2015)04-22-04

10.3969/j.issn.1673-257X.2015.04.006

赵鹏(1984~),男,硕士,工程师,注册安全工程师,主要从事化工机械与设备设计工作。

2014-07-31)