注射成型水溶性陶瓷型芯技术

王程成, 贺德龙, 鞠梦婷, 韦家虎, 益小苏

(1.北京航空材料研究院,北京100095;2.西安交通大学 材料科学与工程学院,西安710049)

航空装备性能的不断提高对复杂内腔结构、高质量和高精度合金铸件的需求越来越大,如飞机导流器、增压器叶轮、机匣体、波导管[1~3]。而形成复杂内腔或管道的关键是研制适用于铸件整体无余量成型的型芯材料[4],且型芯的性能(力学性能、热稳定性能、化学稳定性、表面质量、脱模容易程度等)优劣及工程可靠性高低直接影响到精铸件的合格率、铸造成本和产品质量。

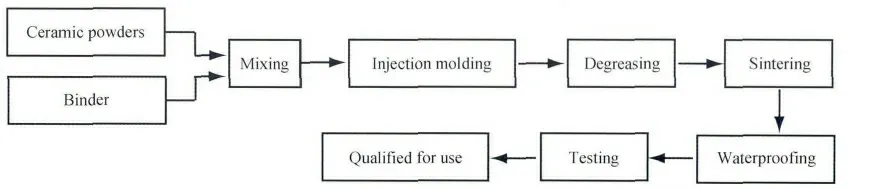

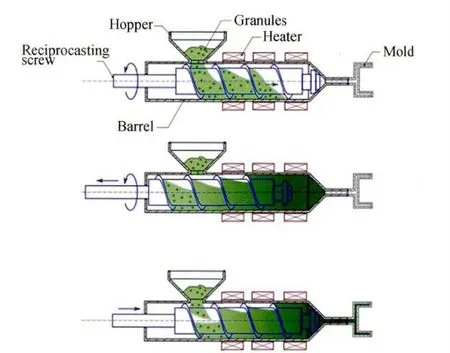

铝合金质量轻同时具有优异的力学性能,在汽车、船舶、兵器和航空航天等领域有广泛的应用。针对铝合金化学活性高、耐酸碱腐蚀性能差的特点,水溶性型芯技术在其复杂铸件成型中备受青睐,常见的有尿素型芯、水溶性盐芯和水溶性陶瓷型芯等。尿素型芯表面质量差、发气量大,易产生气孔缺陷,而盐芯的低强度、低耐热性和易脆性等特点使其在合金精密铸造中的应用受到极大的限制,以耐火材料为主体的水溶性陶瓷型芯具有较高的机械强度、耐火度和化学稳定性,同时,具有较好的水溶性,可以有效地避免苛刻的脱芯条件对铝合金铸件造成的损害,因此在铝合金精密铸造中得到大量的应用,而且发展迅速[5~8]。水溶性陶瓷型芯主要有以下两大类[9]:(1)以能溶于水或稀酸溶液的耐火陶瓷材料如MgO,CaO 基材经高温烧结而成;(2)以难溶耐火材料如Al2O3,SiO2等为基材,可溶性无机盐为黏结剂,通过相应的成型工艺制成。高精度的注射成型技术为制备结构复杂、尺寸精确的水溶性陶瓷型芯提供了技术保障[10],同时,注射成型的方法也常被用来制造形状复杂、截面细小、表面光洁度高等结构的水溶性陶瓷型芯。陶瓷注射成型是在传统的粉末冶金技术和塑料注射成型工艺相结合发展起来的一门新型近净尺寸成型技术,其主要工艺流程如图1所示。需要特别说明的是,从原料配方、混炼、注射成型到脱脂、烧结和防水处理,每个部分都对最终型芯的结构和性能有重大影响。

本工作根据陶瓷型芯注射成型技术的工艺流程,系统介绍了近年来国内外水溶性陶瓷型芯注射成型技术的研究进展,对关键工艺过程如增塑剂制备、黏结剂和陶瓷粉体组分和粒径的选择、混料工艺优化、注射成型关键参数、脱脂烧结及防水处理等对型芯微观结构、质量和性能影响的研究进展做了综合分析。最后,分析和总结了未来水溶性陶瓷型芯注射成型技术的发展趋势。

1 注射成型浆料的制备

图1 陶瓷型芯注射成型工艺流程Fig.1 Flow chart of ceramic core injection molding process

水溶性陶瓷型芯注射成型用的浆料一般是用化学稳定性高的陶瓷粉体和水溶性无机盐等固相无机粉末与一定组分的熔融的塑化剂均匀混合而形成的混合物[4]。浆料的固相含量和可成型性对型芯的制备影响非常大,其中,固相含量决定了烧结过程中收缩的大小,可成型性取决于混合物的黏度,而黏度本身是增塑剂组分、剪切速率和温度的函数,同时也与固相体积分数、粉料粒径大小及分布有关。对于成功的注射成型,合适的有机增塑剂组成和固相组分搭配是非常重要的。

1.1 陶瓷粉料

1.1.1 化学组成

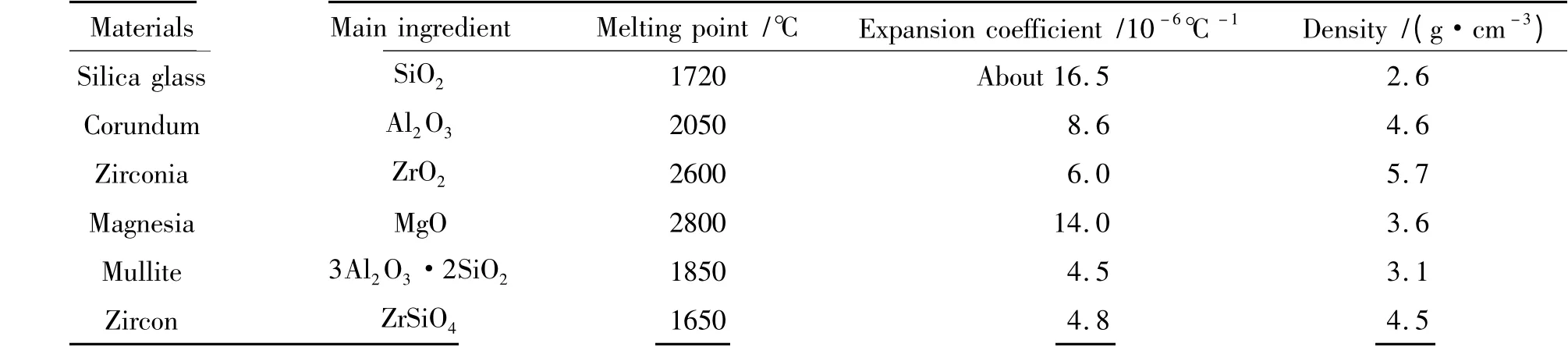

水溶性陶瓷型芯制备中所用的陶瓷粉料一般为化学性能稳定的耐火陶瓷,其熔点要高于无机盐黏结剂的熔点,这些耐火陶瓷组分在铝合金的浇铸温度下(约700℃),与合金元素的相容性很好,化学性质稳定,不会发生界面反应,而且热膨胀率也较小。此外,综合考虑原料来源和价格等因素,型芯制备中常用的陶瓷粉料主要有氧化硅(SiO2)、氧化铝(Al2O3)、氧化锆(ZrO2)、莫来石(3Al2O3·2SiO2)、锆英石(ZrSiO4)等高熔点的氧化物,其物理性能见表1。一般的陶瓷型芯是由一种(如电熔刚玉粉或锆英砂)或两种(锆英砂和石英玻璃粉)的氧化物组分混合而成。

表1 常用耐火陶瓷粉料的物理性能[11]Table 1 Physical properties of the ceramic core raw materials[11]

1.1.2 尺寸分布和比表面积

陶瓷颗粒尺寸及分布对浆料的黏度等工艺流动性能和烧结之后型芯的致密度、孔隙率、表面光洁度、水溶性能、强度等有重要影响。一般情况下,粉料中颗粒粒径越小,粉料的比表面积越大,相同比例的增塑剂条件下,浆料流动性越差。当固相体积分数一定时,黏度随颗粒尺寸的减小而增大。因此,型芯制备中常用粒径多重分布的粉末(同种或不同),经充分均匀混合,在固相颗粒体积分数比较高的情况下获得更好的填充性。通常采用粗粒径粉料作为骨架,配以适量的细颗粒作为黏结剂和填充材料,保证型芯材料烧结之后的强度和尺寸稳定性。

随着纳米技术的发展,采用纳米级陶瓷粉末来改性传统陶瓷材料和制备纳米陶瓷材料的研究逐渐增多。通过在陶瓷中加入或生成纳米级颗粒、晶须、晶片纤维等使晶粒、晶界以及他们之间的结合达到纳米水平,能够使材料的强度、韧性和超塑性大幅度提高,并降低烧结温度,克服了工程陶瓷的许多不足[12]。例如,在不同粒度的Al2O3微粉基体中加入SiO2纳米粉,通过特殊的粉体分散及热压铸方法制备出Al2O3/SiO2纳米复合陶瓷型芯。结果表明,加入SiO2纳米粉后,材料的流动性得到改善,陶瓷型芯的抗弯强度提高,烧结温度降低;在不同物料组成的纳米复合陶瓷型芯中,粗细物料搭配的基体其抗弯强度也较高[13]。

1.2 无机盐黏结剂

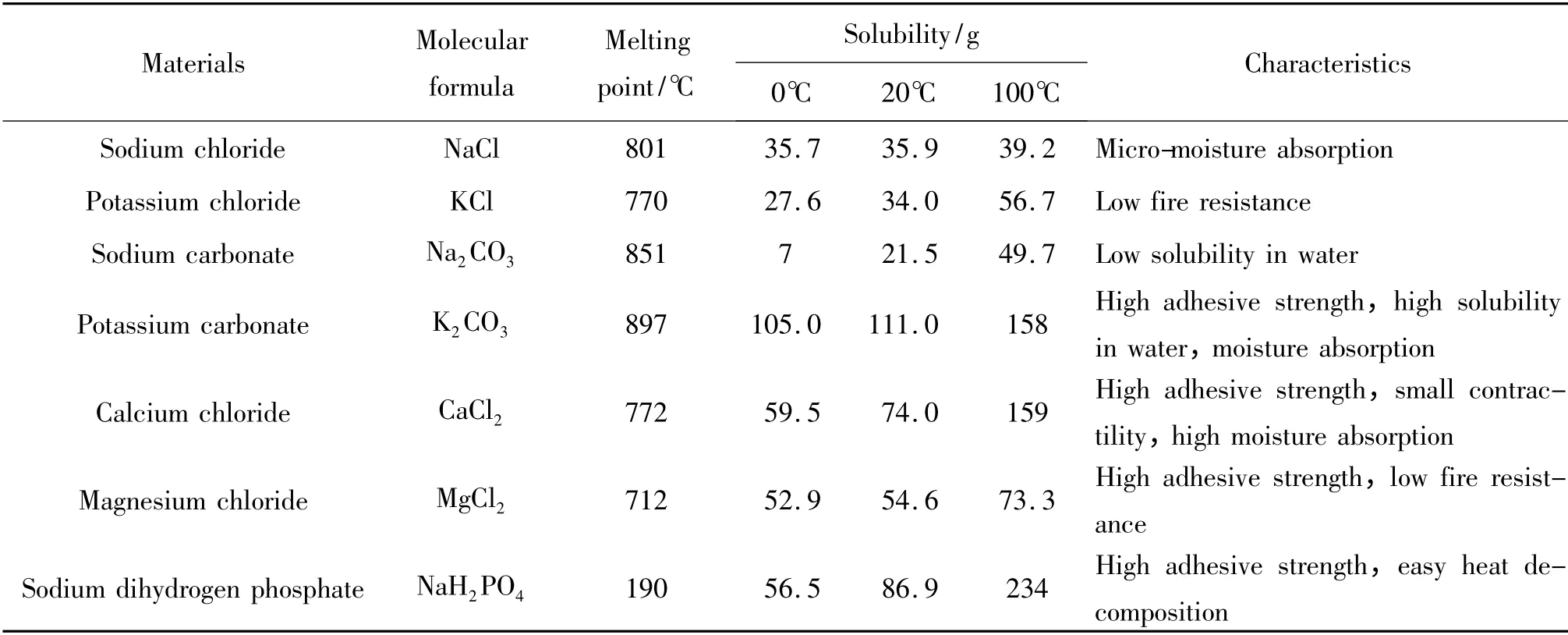

无机盐是水溶性陶瓷型芯的重要组成部分。在高温熔融后,分布于陶瓷颗粒之间填充间隙,而凝固之后,将陶瓷颗粒黏结在一起,具有一定的强度。制备水溶性陶瓷型芯对无机盐的要求主要是:(1)要有较好的水溶性;(2)具有较高的热稳定性,在浇铸温度下不会熔化和分解;(3)具有良好的化学稳定性,不与金属发生化学反应,其水溶液不会对铸件产生腐蚀。常用的水溶性无机盐黏结剂有碳酸钾、氯化物(氯化钠、氯化钾等)、硫酸盐、硼酸盐和磷酸盐等,其性能与特点见表2。在配置浆料之前,需要先对无机盐做预烧、球磨及一定的表面处理,以除去水分和可燃性杂质、细化盐颗粒尺寸,进而提高分散的均匀性。

2006年BMW 公司采用INOTEC 黏结剂(以硅酸盐为基础)制芯在汽车用铝合金铸件方面开始试生产,铸件质量、生产率等方面都不逊于冷芯盒工艺,很快就正式在汽车工业大批量生产中应用,并在生态、产品质量、经济等方面获得了很好的效益[14]。张龙等[15]在制备硅基水溶性型芯时,把无机盐以水溶液的形式加入其中,得出结论为无机盐溶解度较高时,通过加较少的水就能溶解较多的无机盐。结合不同水溶性型芯制备工艺,从无机盐黏结剂对型芯抗拉强度的影响来看,宜选用黏结强度高的无机盐。考虑到廉价、无公害、型芯性能好、工艺简单等各种因素,以焙烧后的氯化钠最为合适[16]。

表2 常用无机盐的性能与特点Table 2 Properties and characteristics of commonly used inorganic salt

1.3 增塑剂

增塑剂组成对喂料黏度和喂料的流变行为有很大影响。增塑剂主要由3 种成分组成:一是作为增加流动性的低分子组元,如石蜡,由于其熔点较低,黏度较小,可以增加喂料的流动性;二是起骨架作用的高分子聚合物,在脱脂时可以保持喂料坯的形状;三是用量很少,能起到润滑、分散和稳定作用的添加剂[17]。注射成型过程中,常用的增塑剂材料有蜡和热塑性聚合物的混合物(聚乙二醇、聚乙烯、聚乙烯醇等)[10]。

蜡基体系是注射成型中最常用的增塑剂,具有熔点低、黏度小、流动性好、化学性质稳定、润滑性好的优点,同时有一定的强度和塑性。不足之处是蜡基增塑剂因其内应力较大,释放较慢,所需的脱脂时间较长,且脱脂过程中生坯易出现塌陷和变形等缺陷。现在有很多研究是在蜡基增塑剂中用油代替部分石蜡并加以改性来改进蜡基增塑剂,油+蜡新型塑料改性体系增塑剂具有良好的热性能、流变性、成型性和脱脂性能[17]。

此外,为了提高陶瓷粉料和增塑剂之间的均匀分散性和降低浆料的黏度,在混料过程中一般还会加入一定量的润滑剂和表面活性剂等。

1.4 浆料组分之间的匹配

如前所述,水溶性陶瓷型芯注射成型浆料是由陶瓷粉末增强体、无机盐黏结剂和有机增塑剂三部分组成。在精确控制各部分的组分和粒度等的同时,三者之间的协调匹配对于最终完整的型芯制备也很重要。特别地,必须保证浆料在注射的压力和温度条件下具有很好的流动性,也要尽量提高浆料中固相颗粒体积分数,以减少在后续脱脂和烧结过程中型芯坯体的收缩和变形。同时,固相黏结剂无机盐的比例也要得到适当的控制。其含量太低时,陶瓷粉料烧结后黏结强度及型芯强度均较低;含量太高时,会出现热膨胀系数较大等问题。表3 列举了几个不同类型的水溶性型芯的例子,给出了几种水溶性型芯的组成、制备工艺及其性能的对比。

2 注射成型工艺

陶瓷注射成型(ceramic injection molding,CIM)是一种新型的陶瓷近净成形技术[23~25],注射成型技术的优点是可成型形状复杂的部件,并且具有较高的尺寸精度和均匀的微观结构,适应规模化生产[10]。水溶性陶瓷型芯与普通陶瓷的配方成分和烧结工艺有所区别,但其注射成型工艺基本相同。

2.1 喂料制备

在确定好陶瓷粉料和有机增塑剂的成分和比例之后,它们之间的均匀混合变得特别关键,因为它将影响到浆料的流动性,以及最终型芯产品的表面光洁度和结构完整性等。由文献[26]可知,陶瓷粉体的预磨和干混对得到高质量的喂料是必要的。王秀等[27]通过总结前人的研究得出干法球磨是减小粉体团聚对成型的影响的有效方法,干法球磨后的粉料注射成型后的坯体在密度、强度、收缩率方面均有较优越的性能。另外,混料顺序、混料温度、混料时间都对制备均匀的喂料有重要影响[28,29]。喂料的均匀性可通过多次不同部分的密度测试检验[30],或观察喂料通过毛细管流变仪时的压力变化检验[31]。将陶瓷粉料与添加剂在一定温度下混炼后得到的均匀喂料加入注射成型机,喂料在注射成型机机筒内经过加热、压实与混合转变成均匀的熔体然后注射成型为型芯坯体。

2.2 注射成型

2.2.1 注射成型设备

工艺设备是保证工艺过程实现的关键环节,注射成型设备包括注射成型机和注射成型模具两部分,示意图见图2。注射成型机[32]的工作原理是借助螺杆(或柱塞)的推力将熔融的原料注射入闭合好的模腔内。陶瓷注射成型机一般分为活塞式注射成型机和往复式螺旋注射成型机[33]。柱塞式注射机由于存在塑化能力较低、塑化不易均匀、注射压力损耗大、注射速度较低等缺点,近年来发展缓慢。目前应用最广泛的是往复螺杆式注射机。此外,模具在型芯注射成型中也非常重要[34],其制造水平直接关系到型芯的质量。形状复杂、精度要求高的型芯对模具的设计要求也很高。模具结构(包括进料口位置、流道的长度、排气孔的位置等)由注射机类型和陶瓷型芯特点所决定,因此,模具设计时应综合考虑注射机的技术规格、型芯的特点、模具温度控制、排气、原料等参数,选择合理的结构形式,以满足注射成型的目的。熔体在模具中的成型过程可以简单地分为注射充填、保压补料和冷却定型三个阶段[35]。

图2 注射成型设备示意图[36]Fig.2 Schematic of injection molding equipment[36]

2.2.2 喂料的流变特性

喂料的流变特性受很多因素的影响[37],陶瓷粉体特性、增塑剂特性、固相含量、成型时剪切力和温度、压力等因素都会影响喂料黏度,从而最终影响产品质量。如果熔体黏度太低,虽然浆料流动性好,但增塑剂与陶瓷粉料结合力小、喂料稳定性差,成型过程中增塑剂与粉料易于分离[38],而且成型后的坯体强度低;如果喂料黏度过高,虽然浆料稳定性好但流动性差,粉料不易均匀分散,混炼困难且充型能力差;另外,黏度随温度的变化不能太大,否则可能因浆料温度的波动造成坯体缺陷[39]。Mutsuddy 等[40]研究指出,陶瓷注射成型过程中,剪切速率为100 ~1000s-1,为保证熔体充模性,其黏度小于1000Pa·s为宜。这在前期的成分设计阶段就要考虑周全,选择合适的组分,特别是合适的固相体积分数。

2.2.3 注射工艺参数

除了注射混合熔体流变特性外,注射工艺参数也直接影响成型后坯体的质量。若控制不当,会使产品形成如欠注、孔隙、凹陷、粉末和增塑剂分离等[41]缺陷。因此,控制和优化熔体温度、模具温度、注射压力、保压时间等参数,对减少坯体缺陷、提高产品成品率和材料的利用率至关重要。

熔体温度是影响型芯质量和成型效率最重要的因素。提高熔体温度能提高充模效果,但温度过高会降低浆料的黏度,导致增塑剂体系的分离[38],另一方面易导致有机物的挥发,影响黏度,若挥发物不能从模具中有效排除,还可能会在坯体内产生气泡[31],且坯体冷却后收缩增大,表面易发生塌陷。模具温度是喂料进入模腔后冷凝硬化的控制因素[42],在模具温度较高,喂料流动性较好,有利于充填模腔,获取高质量的型芯外表面,但会使型芯固化时间变长,顶出时易变形甚至断裂;模具温度较低,喂料冷却速度快,使熔体黏度增加,难以充满型腔,导致内应力增加,表面光洁度降低,从而出现熔接痕等缺陷,严重时甚至充模不足。

注射压力较小使型芯存在结构缺陷,体积密度及强度值均较低甚至欠注;注射压力增大有利于熔体充模流动,当充模完整时,由于混合料熔体压缩性很小,注射压力对成型体密度影响很小[42];当注射压力过大时会导致注射速率急增,模腔表面很快形成封闭壳层,使内部气体难以排除而在坯体内形成残留气泡,坯体的密度及强度反而较低,同时会增加坯体内的残余应力,引起断裂或飞边。充型后保压一定时间是为了提高坯体的强度,保压时间视坯体的大小和形状而定,一般质量越大、形状越复杂则保压时间越长。祝宝军等[43]研究指出,高保压压力和长保压时间对成型坯体的性质和坯体表面质量更为有利。

为了获得均匀的熔体前沿流动速率从而减少塑件翘曲变形,需合理地控制注射速率。注射速率是螺杆推进熔体的速率[44]。为了得到好的制品,应根据模具结构特点调整注射速率,使熔体在充模过程中前沿速率基本保持不变[16]。另外,熔体的注射速率是影响残余应力的最重要的参数[45]。调整注射速率可以改善熔接线、焦痕、短射、胀模、翘曲变形等一系列缺陷。在实际注射成型过程中,应用自动控制技术对注射机进行合理控制,抵消外界的干扰和影响,对获得高质量型芯具有重要意义[46]。

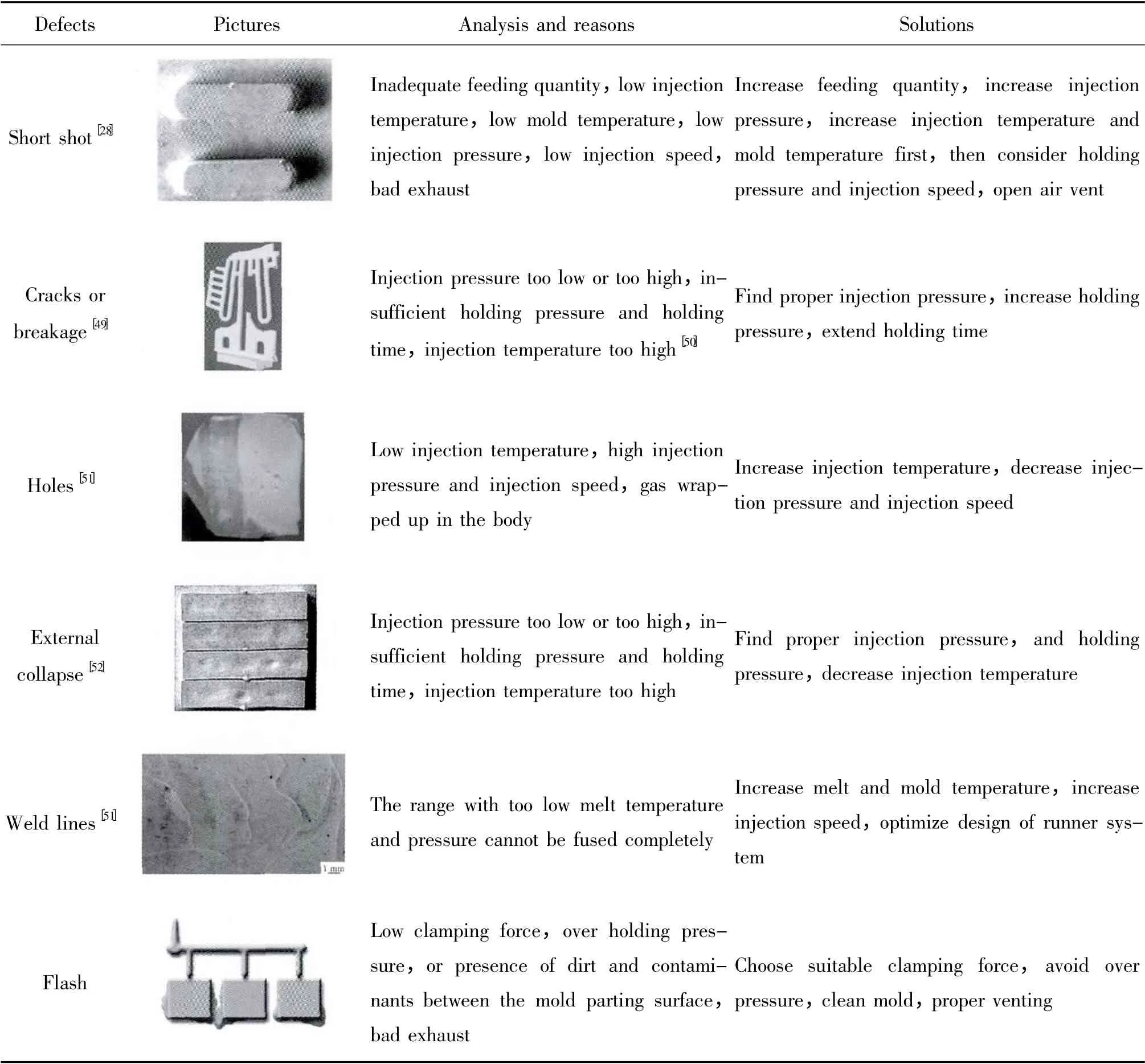

由于喂料成分不同,型芯形状各异,工艺参数也不尽相同。一般来说,混合/注射温度必须高于增塑剂中熔点最高的,脱模温度必须低于其共结晶温度;注射压力的设定值比实际高10% (20 ~200MPa)为好,保压切换点(即注射压力向保压压力的转换点)设置在溶液充满模具的95% ~98%时;注射过程中优先控制注射速率,冷却时间正比于构件壁厚的平方[47]。如果工艺参数控制不当,容易产生各种缺陷,且这些缺陷在后续工艺中也无法消除,对最终型芯质量和成品率产生不利影响。郭世柏等[48]采用正交试验法系统研究了注射压力、注射温度、注射速度、模具温度及其交互作用对钛合金注射成型坯质量的影响。表4 对常见的注射成型过程缺陷进行分析以提高型芯产品质量[28,49 -52]。

2.3 充模流动过程仿真概况

随着计算模拟技术的发展,采用数值模拟的方法来分析和模拟注射成型过程,已成为粉末注射成型技术研究的一个重要领域[53,54]。通过模拟手段在方案设计阶段就能模拟注射成型的整个过程,进而预测制品可能出现的问题和缺陷(如熔接线长短、气穴、短射、体积收缩不均等),为注射成型提供理论指导,提高制品的质量。

对于陶瓷注射成型来说,浆料在熔融状态下是非牛顿流体,其充满型腔的过程是一个非稳定和非等温的流动过程。陶瓷注射成型是在传统塑料注射成型的基础上发展起来的,也可以仿照和借用已有的注塑成型模拟中的方法和定义,但是它们之间还是有很大的不同,且缺少陶瓷粉末的材料特性,这为陶瓷注射成型模拟带来了一定的难度。

在塑料成型模拟中,喂料被视为不可压缩的非牛顿流体,基于连续介质假设建立单相流模型,将充模过程视为广义的Hele-shaw 流动[55],其模型如图3所示。由于没有考虑喂料内部的结构变化及模壁冷凝层的影响,因此无法预测粉末增塑剂之间的两相分离现象,更不能用其结果来分析注射成型过程中缺陷形成的不确定性机理[54]。

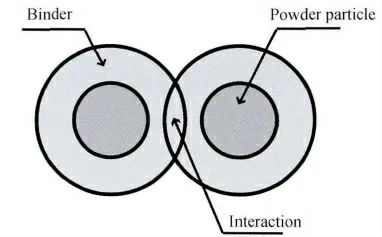

在实际的陶瓷注射成型中,高体积分数的固相粒子使喂料的流变行为与塑料差别很大,其热物性参数也相差较大,因此,CIM 喂料中的温度梯度、压力梯度都远大于塑料熔体,由于CIM 喂料的热传导系数较大,熔体在充模流动过程中容易在模壁上形成“凝固层”,流动截面发生变化使整个非线性动力学系统变得更加复杂[54]。Iwai 等[56]提出基于粉末和增塑剂协同作用的颗粒模型,每个单元实际上由一个“硬核”(粉末颗粒)和外面的“软壳”(增塑剂)组成,其模型如图4 所示。而后,研究者进一步建立了陶瓷注射成型的多相流模型,有固相的粉末颗粒、液相的增塑剂,还有模腔中存在的气体。郑洲顺等[57]根据粉末注射成型工艺实际情况,在不考虑气相流动的影响下,建立了相应的粉末颗粒-增塑剂两相流模型,并给出了其动力学基本方程,较好地模拟喂料的充型过程。虽然二相流模型更接近实际情况,但其在实际应用中还存在一系列的微观边界条件和参数的测定问题,在现有条件下将其直接应用于注射成形的仿真软件开发还不成熟。所以在陶瓷喂料熔体的流动模型的选取上更倾向于一相流的Hele-Shaw 模型[58]。

表4 注射成型工艺导致的缺陷与解决方法Table 4 Common defects generated in the injection molding process and corresponding solutions

图3 一相流Hele-shaw 模型示意图[55]Fig.3 Diagram of one phase flow Hele-shaw model[55]

图4 颗粒模型示意图[56]Fig.4 Diagram of particle model[56]

目前,在基于有限元法的基础上,多款已开发的计算机模拟软件可以用于模拟粉末注射成型充模过程,如Pimflow 软件、C-Mold 软件、Moldflow 软件等。虽然许多软件都能够对注射成型进行模拟,但材料数据库中缺少陶瓷材料的参数(流变性能、PVT 模型参数、热学性能、机械性能等),且软件本身不具备实验数据处理和拟合功能,降低了软件的工程实用性。清华大学研究人员[59]应用Moldflow 软件,通过确定注射料性能参数建立了适合陶瓷粉末注射成型的材料数据库,分别对齿轮和环形陶瓷部件进行充模过程模拟和注射缺陷分析。预测气穴和焊接线的位置,优化了注射参数和模具注射系统。胡红军等[60]采用C-MOLD 软件模拟在陶瓷粉末注射成型中不同工艺参数的影响。

3 陶瓷型芯的脱脂和烧结

3.1 陶瓷型芯脱脂过程

注射成型后的水溶性陶瓷型芯坯体中含有一定量的增塑剂、润滑剂等有机物,所以必须进行脱脂。对于大多数的陶瓷型芯来说,一般采取热脱脂的方法将型芯中的有机物脱除。整个热脱脂过程包括有机物的氧化、扩散、热降解等一系列的物化反应,同时也包含有机物排出陶瓷型芯体内的扩散过程。因此,升温速率和保温时间的控制对于脱脂过程来说非常重要[61],而相关程序的制定需要结合喂料的热分析来进行。加热脱脂过程中,随着温度的升高,陶瓷型芯会变软,且伴有开裂、变形等缺陷产生,要通过控制工艺过程才能有效防止缺陷产生。因此,热脱脂时,要科学地控制温度、升温速率、气氛等加热条件。谢志鹏等[63]研究发现Si3N4在N2气氛中脱脂时,只要采取合理的控温过程,就能够得到无缺陷的坯体,而在空气中脱脂则难以控制脱脂的速率。加热脱脂过程中,要避免有机物的碳化、成型体软化变形、开裂等,通常放入埋粉中埋烧;此外,注射成型体的残余应力或者有机物的分解或挥发过快也容易引发裂纹的产生。制品的厚度和形状复杂程度成为脱脂过程的主要限制因素。对于比较敏感的材料,除控制好加热温度和保温时间之外,还需要控制好气氛等。

3.2 陶瓷型芯烧结过程

水溶性陶瓷型芯的烧结是指将生坯或脱脂后的坯料在适当的环境或气氛中加热到低于其基本组分的熔点以下某一温度时进行保温,然后冷却至室温的一个工艺过程。在烧结过程中,坯体会发生一系列物理化学反应,并得到预期外形、性能及显微结构的陶瓷烧结体。主要包括内部气孔排除、体积收缩、晶体长大、强度提高,最终可以得到满足预期要求的显微结构及外形要求的烧结体。

陶瓷型芯的烧结过程是型芯中各颗粒之间能通过黏结剂结合的一个过程,在这个过程中陶瓷型芯的强度被建立[64]。对于高温烧结陶瓷型芯,烧结后方石英含量越多,其高温下抗蠕变性能越好,挠度值也更低[65]。覃业霞等[66]指出在氧化铝基陶瓷型芯的烧结过程中,烧结温度不同,烧结后型芯的物相组成也不同;型芯烧结后的相对密度和收缩率随着烧结温度增高均增加,蠕变量随着烧结温度的增高而减小。因而,如何在陶瓷型芯的烧结过程中控制烧结条件,以得到烧结程度优异的陶瓷型芯是非常重要的。特别是温度的控制是烧结过程中最重要的参数之一。刘晓光等[67]的研究结果表明烧结温度对定向单晶空心涡轮叶片用SiO2-ZrO2体系的陶瓷型芯材料的各项性能有明显的影响:当烧结温度在1150 ~1200℃时,陶瓷型芯料的收缩率变大;当烧结温度高于1200℃时,陶瓷型芯晶粒发育较为完善并且拥有较好的综合性能,其室温强度能够达到42.6MPa,在1550℃的高温强度能够达到27.9MPa,变形为0.1mm,开气孔率达到30.4%,烧结收缩率仅为0.4%。王毅强等[68]的研究表明当烧结温度过低时,陶瓷型芯的方石英析出量少。而烧结温度过高时,陶瓷型芯的局部内应力就会过大,过大的内应力与浇注时的热冲应力叠加,就会消减陶瓷型芯的抗热冲击能力[69]。烧结过程中,烧结炉的炉内温度的分布直接影响了陶瓷型芯的烧结质量,顾国红[70]的研究表明炉温均匀性良好的烧结炉能使陶瓷型芯中的方石英含量分布均匀;炉温均匀性对陶瓷型芯的抗弯强度、收缩率的波动有直接影响。顾国红等[70]和李倩等[71]的研究表明方石英的含量对陶瓷型芯的强度和烧成率有直接影响,当陶瓷型芯中方石英的含量在5% ~20%之间时,强度、烧成率和不露芯率较好。此外,原料粒径对陶瓷型芯的烧结也有很大影响,陶瓷原料的表面能随粒径变小而增大,而表面能越高伴有越大的烧结推动力,因而越小的陶瓷原料粒径,烧结越快[72]。彭德林等[73]利用挤压成型的方法制备了氧化锆陶瓷型芯,然后分别升温至800℃,900℃,1000℃,1100℃,1200℃,1300℃,1400℃,1500℃保温1h,结果表明:烧结温度小于1200℃时,陶瓷粉料之间没有生成瓷化相且坯体中的黏结剂遭到破坏,型芯没有任何强度;当温度高于1200℃时氧化锆粉体周围形成瓷化相,并随着烧结温度的升高建立起连续的网状瓷化相。

4 表面防水处理

烧结后的水溶性陶瓷型芯浇注后,浸泡在水中或用水冲洗时,水在毛细作用下通过空隙向颗粒之间渗透,使黏结层溶解、型芯溃散,从铸件内腔脱除。但正是型芯较好的水溶性使之对空气中水分的吸收能力亦较强,对以氯化钙、碳酸钾为黏结剂的型芯吸湿尤其严重[74]。型芯的吸湿部分不仅会丧失强度,还会体积膨胀使型芯发生变形和开裂。这就需要我们对烧结后的型芯进行表面防水处理,以确保型芯的结构和性能在存储和运输过程中不受大气环境的影响,同时避免熔模铸造制壳和脱蜡过程中的热水溶蚀。

孟爽芬等[75]利用高分子有机树脂和有机树脂漆干燥固化后形成薄膜的特性,将醇酸清漆浸涂在水溶芯表面,经130℃/2h 烘干后,得到表面光洁防水性能良好的型芯。涂料未与型芯发生化学反应,脱蜡过程中型芯与热水接触的时间很短,涂层吸附的物理水很难扩散到型芯内部,入炉焙烧后涂层完全烧失使型芯恢复原有的水溶性。

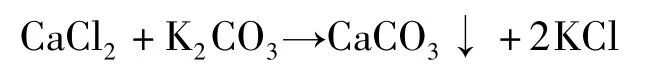

Zhang 等[76]通过沉淀法提高了型芯的抗吸湿性能,将黏结剂为碳酸钾的型芯浸涂溶有氯化钙的酒精溶液,在水的作用下,氯化钙和碳酸钾会发生如下反应:

碳酸钙沉淀析出,砂粒表面覆盖的无机盐黏结剂表面将覆盖一层抗吸湿能力强的氯化钾和碳酸钙,将碳酸钾与空气隔离开;另外,型芯被点燃后,随着乙醇的减少,氯化钙在型芯表面逐渐析出,使型芯表面从原来的多孔形貌变为平滑致密的形貌,降低无机盐与空气的接触面积,抗吸湿性能大大提高。但是,该方法使用范围较窄,无机盐黏结剂需同时满足以下条件:(1)不溶于乙醇溶液;(2)能与氯化钙反应生成抗吸湿性能更好的反应产物。另外,尚不清楚该方法对型芯后期水溶性的影响。

型芯的吸湿和空气中的湿度有关,应在做好表面防水处理的同时注意贮存环境。

5 总结与展望

高性能水溶性陶瓷型芯对于复杂内腔结构铸件的制备起着至关重要的作用,目前也成为制约我国铝合金精密铸造技术的瓶颈。水溶性陶瓷型芯产品在欧美等发达国家已被广泛地应用在机车、轮船、航空航天、武器装备等领域。因其重要性,该项技术被作为一项很有竞争力的核心技术保护起来。国外相关的文献和公开的专利也较少。在我国,水溶性陶瓷型芯技术在精密铸造技术中应用的普及率还比较低。主要原因在于缺乏高性能陶瓷型芯产品及对其制备工艺过程的研究不够深入。因此开展从原料成分控制、混料、注射成型、脱脂、烧结及表面防护等技术的系统研究,对于开发高质量高性能的水溶性陶瓷型芯非常必要。

从精密铸造技术发展的趋势看,水溶性型芯的高性能化和低成本化是型芯技术未来发展的主要方向之一。通过建立不同的原料成分和粒度配比等与型芯性能之间的对应关系,开展微观结构、界面性能和反应、界面结合强度等深入研究,来开发具有高力学强度和水溶性的型芯。在理解机理的基础上,优化工艺过程,通过选择更加经济适用的原料,提高脱脂效率,降低烧结温度,降低成本。在提高型芯表面光洁度和强度基础上,增加内部孔隙率以加快脱芯速率;有效的涂层等表面防护技术使型芯能够适应更加苛刻的工作条件,拓展型芯的应用范围。

计算模拟技术的发展也为高性能型芯的设计和开发提供了一个强大的工具,可以加速型芯的研发速度,缩短研发周期,同时有助于更加深入的理解型芯组分、成型工艺及性能之间的关系。然而,准确的模拟和设计必须建立在大量系统的实验基础之上,通过系统实验建立相关的成分、结构、性能和工艺数据库,并验证和修正计算所涉及到的经验参数及公式。

新兴的纳米材料及纳米技术在型芯材料中的应用也为型芯综合性能的提高提供了一种有效的方法,也将成为未来水溶性型芯技术发展的重要方向。

最后,精密铸造技术对耐高温水溶性陶瓷型芯的需求很大,开发耐高温、化学性能稳定和良好水溶性的型芯是一个重大的挑战。

[1]肖树龙,陈玉勇,朱洪艳,等. 大型复杂薄壁钛合金铸件熔模精密铸造研究现状及发展[J].稀有金属材料与工程,2006,35(5):678 -681.(XIAO S L,CHEN Y Y,ZHU H Y,et al. Recent advances on precision casting of large thin wall complex castings of titanium alloys[J].Rare Metal Materials and Engineering,2006,35(5):678 -681.)

[2]熊艳才. 航空复杂构件精确成形技术基础研究[J]. 航空制造技术,2010(2):54 -57.(XIONG Y C.Basic research of precision forming technology of aviation complex components[J].Aeronautical Manufacturing Technology,2010(2):54 -57.)

[3]吕志刚.我国熔模精密铸造的历史回顾与发展展望[J].铸造,2012,61(4):347 -356.(LYU Z G. History and development trend of investment casting industry in China[J]. China Foundry,2012,61(4):347 -356.)

[4]赵效忠. 陶瓷型芯的制备与使用[M]. 北京:科学出版社,2013.

[5]MILLER D G,SINGLETON R H. Leachable ceramic core:USA,3576 653[P].1971 -4 -27.

[6]CAPODICASA F A,KELKAR A H,WEINSTEIN J G. Ceramic core for investment casting and method for preparation:USA,4925492[P]. 1990 -5 -15.

[7]LEE Y W. Water soluble ceramic core for use in die casting,gravity and investment casting of aluminum alloys:USA,6024787[P].2000 -2 -15.

[8]贾志宏,王顺成,赵玉涛.一种水溶性陶瓷型芯及其制备方法:中国,CN 102786295 A[P].2012.

[9]何顺荣.刚玉基水溶性型芯的发展概况[J].制造设备研究,2001(2):6 -9.(HE S R.A survey of development in water-soluble cores of alumina base[J].Research Studies on Foundry Equipment,2001(2):6 -9.)

[10]BROOK R J.陶瓷工艺(第I 部分)[M].清华大学新型陶瓷与精细工艺国家重点实验室,译. 北京:科学出版社,1999.

[11]潘继勇,刘孝福,何立明,等.硅基陶瓷型芯的研究进展[J].铸造,2012,61(2):174 -178.(PAN J Y,LIU X F,HE L M,et al.Research progress of silica-base ceramic core[J]. China Foundry,2012,61(2):174 -178.)

[12]肖长江,邓湘荣,栗正新. 纳米陶瓷的特性和烧结方法研究进展[J].硅酸盐通报,2011,30(1):129 -135.(XIAO C J,DENG X R,LI Z X.Progress in novel characteristics and sintering methods of nanoceramics[J].Bulletin of the Chinese Ceramic Society,2011,30(1):129-135.)

[13]赵红亮,楼琅洪,翁康荣,等.Al2O3/SiO2纳米复合陶瓷型芯[J].钢铁研究学报,2003,15(7):481 -484.(ZHAO H L,LOU L H,WENG K R,et al.A12O3/SiO2ceramic core nano-composites[J].Journal of Iron and Steel Research,2003,15(7):481 -484.)

[14]李传栻.无机盐类黏结剂的应用和发展[J].金属加工:热加工,2014(9):12 -15.

[15]张龙,李远才,许建华,等.水溶性型芯强度影响因素的研究[J].铸造,2010,59(9):924 -928.(ZHANG L,LI Y C,XU J H,et al.Study on influencing factors of water-soluble core strength[J]. China Foundry,2010,59(9):924 -928.)

[16]张立同,曹腊梅,刘国利,等.近净形熔模精密铸造理论与实践[M].北京:国防工业出版社,2007.

[17]刘文胜,赵亚旭,马运柱. 粉末近净成形流变特性的研究现状[J].材料导报,2010,24(13):14 -19.(LIU W S,ZHAO Y X,MA Y Z.Study status of rheological properties of the powder net shape[J]. Materials Review,2010,24(13):14 -19.)

[18]ALEXANDER K,FARR H J. Refractory mould body and method of casting using the mould body:USA,4480681[P]. 1984 -11 -6.

[19]HYNDMAN C P,WORDSWORTH R A.Removable cores for metal castings:USA,5273098[P].1993 -12 -28.

[20]BROWN W N,ROBINSON P M. Soluble metal casting cores comprising a water-soluble salt and a synthetic resin:USA,3645491[P]. 1972 -2 -29.

[21]高景艳,何顺荣. 铸铁件用刚玉基水溶性型芯的研究[J].铸造,1991(6):34 -36.(GAO J Y,HE S R. A study on water-soluble core of alumina base for gray-iron castings[J]. China Foundry,1991(6):34 -36.)

[22]ALEXANDER K,FARR H J. Moulding:USA,4629708[P].1986 -12 -16.

[23]STANIMIROVIC' Z,STANIMIROVIC' I. Ceramic injection molding,some critical issues for injection molding[M].Croatia:InTech—Open Access Company,2012:131 -148.

[24]HANEMANN T,WEBER O. Polymethylmethacrylate/polyethyleneglycol-based partially water soluble binder system for micro-ceramic injection moulding[J]. Microsystem Technologies,2014,20(1):51 -58.

[25]ZAKY M T. Effect of solvent debinding variables on the shape maintenance of green molded bodies[J]. Journal of Materials Science,2004,39:3397 -3402.

[26]SOMMER F,WALCHER H,KERN F. Influence of feedstock preparation on ceramic injection molding and microstructural features of zirconia toughened alumina[J]. Journal of the European Ceramic Society,2014,34(3):745 -751.

[27]王秀,谢志鹏,李建保,等.工程陶瓷注射成型的研究与发展[J].稀有金属材料与工程,2004,33(11):1121 -1126.(WANG X,XIE Z P,LI J B,et al.Progress of ceramic injection molding[J].Rare Metal Materials and Engineering,2004,33(11):1121 -1126.)

[28]谢昌平,周彩楼,陈涛,等.陶瓷注射成型混料工艺及坯体产生缺陷研究[J]. 材料导报,2012,26(16):133 -136.(XIE C P,ZHOU C L,CHEN T,et al. Studies on mixing processes and defects of ceramic injection molding[J].Materials Review,2012,26(16):133 -136.)

[29]刘志锋,雅菁,王鹤琨,等.注射成型Al2O3陶瓷喂料的制备工艺[J].天津城市建设学院学报,2009,15(4):293-296.(LIU Z F,YA J,WANG H K,et al. Study on feedstock preparation of A12O3ceramic for injection molding[J].Journal of Tianjin Chengjian University,2009,15(4):293 -296.)

[30]SUPATI R,LOH N H,KHOR K A,et al. Mixing and characterization of feedstock for powder injection molding[J].Materials Letters,2000,46:109 -114.

[31]THOMAS-VIELMA P,CERVERA A,LEVENFELD B.Production of alumina parts by powder injection molding with a binder system based on high density polyethylene[J].Journal of the European Ceramic Society,2008(28):763 -771.

[32]ZHENG R,TANNER R I,FAN X J. Injection molding:integration of theory and modeling methods[M]. Berlin:Springer Science & Business Media,2011.

[33]PESHEK J R. Machinery of injection moulding of ceramic shape[J]. Advances in Ceramics,1984,9:234 -238.

[34]KAZMER D O. Injection mold design engineering[M].Munich:Carl Hanser Verlag GmbH Co KG,2012.

[35]SÁNCHEZ R,AISA J,MARTINEZ A,et al. On the relationship between cooling setup and warpage in injection molding[J]. Measurement,2012,45(5):1051 -1056.

[36]CDANG,ROCKEY B. Injection moulding 2010[EB/OL].[2014 - 10 - 9]. http://en. wikipedia. org/wiki/File:Injection_molding.png.

[37]MANNSCHATZ A,MULLER A. Influence of powder morphology on properties of ceramic injection moulding feedstocks[J]. Journal of the European Ceramic Society,2011,31(14):2551 -2558.

[38]MANNSCHATZ A,HOHN S,MORITZ T. Powder-binder separation in injection moulded green parts[J]. Journal of the European Ceramic Society,2010,30(14):2827 -2832.

[39]谢志鹏,杨金龙,黄勇. 陶瓷注射成型的研究[J]. 硅酸盐学报,1998,26(3):324 -330.(XIE Z P,YANG J L,HUANG Y. Study on ceramic injection moulding[J].Journal of the Chinese Ceramic Society,1998,26(3):324 -330.)

[40]MUTSUDDY B C. Rheological characteristics of ceramic injection-molding mixes[J]. Langmuir,1990,6(1):24-27.

[41]雅菁,刘志峰,周彩楼,等.陶瓷注射成型的关键技术及其研究现状[J].材料导报,2007,21(1):63 -67.(YA J,LIU Z F,ZHOU C L,et al. Key technology and research status of ceramic injection molding[J]. Materials Review,2007,21(1):63 -67.)

[42]雅菁,刘志锋,赵丹,等.氧化铝陶瓷注射成型工艺的研究[J].天津城市建设学院学报,2007,13(3):204 -207.(YA J,LIU Z F,ZHAO D,et al.Study on injection molding technology for Al2O3ceramic[J]. Journal of Tianjin Chengjian University,2007,13(3):204 -207.)

[43]祝宝军,曲选辉. 硬质合金注射成形注射参数的优化[J].稀有金属材料与工程,2002,31(3):232 -235.(ZHU B J,QU X H. Optimization of tungsten cemented carbide injection molding process parameters[J]. Rare Metal Materials and Engineering,2002,31(3):232 -235.)

[44]郑占明,刘春太,申长雨. 基于遗传算法的注塑模注射速率优化[J].工程塑料应用,2002,30(7):25 -28.(ZHENG Z M,LIU C T,SHEN C Y. Optimization of injection velocity in injection molding using genetic algorithm[J]. Engineering Plastics Application,2002,30(7):25-28.)

[45]翟明,顾元宪,申长雨,等.注射成型充模过程的注射速度控制[C]//2005 中国塑料论坛暨塑料注塑新技术国际研讨会论文集. 北京:中国塑料杂志社,2005:332 -334.

[46]郑振兴,夏伟,陈维平. 粉末注射成形过程中熔体前沿速度优化[J].机械设计与制造,2010(7):178 -180.(ZHENG Z X,XIA W,CHEN W P. Optimization on melt front velocity in powder injection molding[J]. Machinery Design & Manufacture,2010(7):178 -180.)

[47]赵斌,燕东明,梁西瑶,等.陶瓷注射成型研究进展[J].硅酸盐通报,2008,27(5):1000 -1005.(ZHAO B,YAN D M,LIANG X Y,et al. The research development of the ceramic injection molding[J]. Bulletin of the Chinese Ceramic Society,2008,27(5):1000 -1005.)

[48]郭世柏,曲选辉,段柏华,等.钛合金粉末注射成形工艺参数的优化[J].材料工程,2004(11):32 -36.(GUO S B,QU X H,DUAN B H,et al. Optimization of titanium alloy injection molding process parameters[J].Journal of Materials Engineering,2004(11):32 -36.)

[49]WU H H,LI D C,TANG Y P. Rapid fabrication of alumina-based ceramic cores for gas turbine blades by stereolithography and gelcasting[J]. Journal of Materials Processing Technology,2009,209 (18):5886 -5891.

[50]ANI S M,MUCHTAR A,MUHAMAD N. Effects of injection temperature and pressure on green part density for ceramic injection molding[J]. Advances in Materials Research,2013,622:429 -432.

[51]杨现锋,谢志鹏,贾翠,等.陶瓷注射成型充模过程及成型缺陷计算机模拟分析[J]. 稀有金属材料与工程,2011,40(增刊):514 -517.(YANG X F,XIE Z P,JIA C,et al.Computer simulation analysis of ceramic powder injection molding process and molding defects formation[J]. Rare Metal Materials and Engineering,2011,40(Suppl):514 -517.)

[52]谢昌平,周彩楼,陈涛,等.陶瓷注射成型混料工艺及坯体产生缺陷研究[J]. 材料导报B,2012,26(16):133 -136.(XIE C P,ZHOU C L,CHEN T,et al. Studies on mixing processes and defects of ceramic injection molding[J].Materials Review B,2012,26(16):133 -136.)

[53]曲选辉,温宏宇,敖晖,等.粉末注射成形过程计算机模拟研究[J].材料工程,2001(6):33 -36.(QU X H,WEN H Y,AO H,et al.Computer simulation of powder injection molding process[J].Journal of Materials Engineering,2001(6):33 -36.)

[54]张晓岩,武彬,肖建中. 陶瓷注射成型数值模拟及其进展[J].材料导报,2005,19(增刊1):219 -221.(ZHANG X Y,WU B,XIAO J Z. Numerical simulation of ceramic injection molding process and its development[J].Materials Review,2005,19(Suppl 1):219 -221.)

[55]QU X H. Numerical of feedstock melt-filling in a cylindrical cavity with solidification in powder injection molding[J]. Trans NM-SC,1998,8(4):544.

[56]IWAI T,AISAWA T,KILIARA J. Powder-binder flow simulation in powder injection molding[J]. Advances Powder Metallurgy Particular Materials,1996,5:19 -91.

[57]郑洲顺,曲选辉,韩旭里.PIM 粉末-黏结剂固液两相流的动力学基本方程[J]. 稀有金属与硬质合金,2002,30(4):1 -5.(ZHENG Z S,QU X H,HAN X L. Basic kinetic equations of solid-liquid phase flow powder binder of PIM[J].Rare Metals and Cemented Carbides,2002,30(4):1 -5.)

[58]彭周.陶瓷注射成型流动过程计算机模拟[D].武汉:华中科技大学,2006.(PENG Z. Numerical simulation of the flow process in ceramic power injection molding[D]. Wuhan:Huazhong University of Science and Technology,2006.)

[59]YANG X F. Research on basis of degreasing process of ceramic injection molding[D]. Beijing:Tsinghua University,2009.

[60]胡红军,杨明波.陶瓷粉末注射成型计算机模拟研究与应用[J].中国陶瓷工业,2004,11(6):43 -46.(HU H J,YANG M B. The research of applications of computer simulation in ceramic injection molding[J]. China Ceramic Industry,2004,11(6):43 -46.)

[61]汪重露,肖建中,周建. 陶瓷注射成型石蜡基粘结剂热脱脂行为研究[EB/OL]. 北京:中国科技论文在线,2007,3:1 -6.(WANG C L,XIAO J Z,ZHOU J. Study on wax-based binder removal process of injection molded zirconia ceramics[EB/OL]. Beijing:Sciencepaper Online,2007-03-28[2014-11-2]. http://www.paper.edu.cn/html/releasepaper/2007/03/516.)

[62]王霖林,杨现锋,张振庭,等.陶瓷注射成型热脱脂与水基脱脂的机理研究[J]. 稀有金属材料与工程,2007,36(增刊1):330 -333.(WANG L L,YANG X F,ZHANG Z T,et al.Mechanism of thermal debinding and water debinding for ceramic injection molding[J]. Rare Metal Materials and Engineering,2007,36(Suppl 1):330 -333.)

[63]谢志鹏,杨金龙,黄勇,等.陶瓷注射成型脱脂过程研究[J].硅酸盐通报,1998(2):18 -21.(XIE Z P,YANG J L,HUANG Y,et al. Study on binder removal process of ceramic injection molding[J]. Bulletin of the Chinese Ceramic Society,1998(2):18 -21.)

[64]田国利.硅基陶瓷型芯方石英含量与叶片浇注不露芯率的关系[J].材料工程,1995(7):33 -35.(TIAN G L. Effects of cristobalite contents of silica base ceramics core on the rate of qualified pouring[J]. Journal of Materials Engineering,1995(7):33 -35.)

[65]龙永成,刘志义,郭敏,等.烧结温度对硅基陶瓷型芯性能的影响[J].粉末冶金材料科学与工程,2011,16(4):591 -596.(LONG Y C,LIU Z Y,GUO M,et al.Effect of sintering temperature on properties of silica based ceramic core[J].Materials Science and Engineering of Powder Metallurgy,2011,16(4):591 -596.)

[66]覃业霞,张睿,杜爱兵,等.粉料粒度对氧化铝基陶瓷型芯材料性能的影响[J]. 稀有金属材料与工程,2007,36(增刊1):711 -713.(QIN Y X,ZHANG R,DU A B,et al. Effect of particle size on properties of alumina-based ceramic cores[J].Rare Metal Materials and Engineering,2007,36(Suppl 1):711-713.)

[67]刘晓光,齐长见,贺莉丽,等. 烧结温度对SiO2-ZrO2体系陶瓷型芯材料性能影响研究[J]. 航空材料学报,2011,31(5):62 -65.(LIU X G,QI C J,HE L L,et al.Effect of sintering temperature on ceramic cores performances of SiO2-ZrO2system[J]. Journal of Aeronautical Materials,2011,31(5):62 -65.)

[68]王毅强,成来飞,张立同,等.相组成与微结构对硅基陶瓷型芯性能的影响[J]. 航空制造技术,2007(3):92 -94.(WANG Y Q,CHENG L F,ZHANG L T,et al.Effects of phase composition and microstructure on properties of silica-based ceramic cores[J]. Aeronautical Manufacturing Technology,2007(3):92 -94.)

[69]康海峰,李飞,赵彦杰,等.镍基合金空心叶片浇铸用硅基陶瓷型芯的制备及性能[J]. 航空材料学报,2013,33(4):1 -8.(KANG H F,LI F,ZHAO Y J,et al.Preparation of silica based ceramic core in casting of nickel-based alloy hollow blade[J]. Journal of Aeronautical Materials,2013,33(4):1 -8.)

[70]顾国红. 焙烧炉炉温均匀性对陶瓷型芯性能的影响[J].特种铸造及有色合金,2001(3):54 -55.

[71]李倩,马德文,蒋殷红,等.影响定向空心叶片陶瓷型芯性能的一个重要因素一方石英含量的控制[J].材料工程,1994(5):18 -19.(LI Q,MA D W,JIANG Y H,et al.Effect of cristobalite content on the properties of ceramics core in making directionally solidified hollow blade[J].Journal of Materials Engineering,1994(5):18 -19.)

[72]王维,董翰琼,王标等. 转炉钢渣制备陶瓷材料的烧结机理[J].化工学报,2014(9):3732 -3737.(WANG W,DONG H Q,WANG B,et al.Sintering mechanism of ceramics prepared from BOF slag[J].CIESC Journal,2014(9):3732 -3737.)

[73]彭德林,王蔚. 钛合金精密铸造陶瓷型芯[J]. 铸造,2006,55(10):1082 -1084.(PENG D L,WANG W. Ceramics core of titanium alloy precision casting[J]. China Foundry,2006,55(10):1082 -1084.)

[74]许云祥,钱绍嵩,黄雪英,等.以电熔刚玉砂为主体材料的水溶性型芯铝合金铸造试验[J].特种铸造及有色合金,1981(3):56 -62.

[75]孟爽芬,张建平,李虹. 水溶性陶瓷芯在铝合金熔模铸造中的应用[J]. 特种铸造及有色合金,1993(4):11 -14.(MENG S F,ZHANG J P,LI H.The application of water soluble ceramic core in aluminum plycast castings[J].Special Casting & Nonferrous Alloys,1993(4):11 -14.)

[76]ZHANG L,LI Y,ZHAO W. Improvement of humidity resistance of water soluble core by precipitation method[J].China Foundry,2011,8(2):212 -217.