纯钛空化水射流处理表面空蚀损伤

阚晓阳, 刘鹏涛, 周卯旸,2, 赵秀娟, 陈春焕, 任瑞铭

(1.大连交通大学 材料科学与工程学院,辽宁 大连116028;2.大连华锐重工集团股份有限公司,辽宁 大连116013)

空化水中大量微小空泡群在金属表面溃灭时可产生很高的冲击波压力,使金属发生塑性变形[1,2]。Vtas 等[3]较详尽地研究了面心立方金属的空蚀过程,发现在空蚀很短的时间内,金属就开始发生塑性变形,扫描电镜下晶界和滑移带显现,位错胞尺寸下降;同时表层硬度提高,微观应变提高,宏观残余压应力提高。利用这一现象可以实现表面强化,提高表面残余压应力[4~7];但空泡不断溃灭时产生的冲击波和微射流反复作用,会破坏固体表面,形成非常有害的空蚀[8~13]。自19 世纪末在船舶螺旋桨叶片上首次发现空蚀现象以来,人们已经对空蚀作用机理展开了大量研究[1,14,15],但由于涉及流体动力学条件、机械冲击、过流部件材料种类与成分,以及材料表面与液体的电化学交互作用等诸多因素,其损伤机理非常复杂[1,2],对于不同的材料、不同的实际场合和条件,往往得到不同的结论。在空蚀过程的孕育期、上升期、平稳期和衰减期四个阶段中[1],孕育期阶段尤为关键,因此,空蚀孕育期内的空蚀损伤对整个空蚀问题尤为重要。

钛与钛合金多用于航空工业中的飞机和发动机的承力构件和紧固件等,我国与国外在钛合金应用相配套的技术研究方面有一定差距,实现钛合金应用研究技术大跨度的发展是我国航空工业的迫切需求[16,17],而空蚀问题也是目前备受关注的课题之一。本研究选取工业纯钛为试验材料,对其进行不同规程的空化水射流处理,通过观察处理后试样的表面形貌、粗糙度、横截面组织和硬度,对空蚀孕育期内的损伤进行了探讨。

1 试验材料和方法

试验材料选用3mm 厚的工业纯钛(TA1)板材,其化学成分见表1,在真空炉中1000℃退火120min,以消除工业纯钛的残余应力和孪晶。将纯钛板材切成φ20mm 的圆片,经过精磨和抛光处理,得到表面粗糙度(Sa)为0.08μm 金相试样。

采用自行研制的空化水射流设备对试样进行不同时间的空化水射流处理。空化水射流处理时试样和喷嘴均淹没在水中,水射流呈90°直射试样表面中心部位。选用的喷嘴直径为1mm,喷嘴与试样的距离为80mm,水射流压力为30MPa。

采用LEICA DCM3D 型三维视频显微镜对水射流处理后的表面形貌、横截面组织形貌进行显微组织观察,并对表面粗糙度(Sa)进行分析。采用ZEISS SUPRA55 场发射扫描电子显微镜观察试样表面形貌变化,金相试样浸蚀剂为10% HF +5%HNO3+85%H2O(体积分数)。采用FM-700 型维氏硬度计对试样的横截面硬度进行测试,加载载荷为0.1N,载荷加载时间为15s,第一个硬度测量点应在距试样表面2.5d(d 为压痕的对角线长度)处,测量间距不小于4d。

2 实验结果与分析

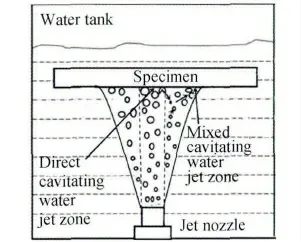

2.1 表面空蚀损伤

根据淹没式空化水射流在水中的流动和对金属的损伤,可以把损伤斑中心一定范围内的损伤称为一次水射流损伤区,即该区域主要由喷嘴喷出的空化水射流作用;在该区外围的环形损伤区,是由水射流外围空化能力较弱的射流与水射流中心射流区碎裂出的空泡混合作用造成的,可称为混合射流损伤区,其示意图如图1。由于水射流在水中的流动受到水射流形成过程、设备条件和湍流等因素的影响,一次射流损伤区和混合射流损伤区之间并没有非常严格的界限,实际损伤表面低倍形貌见图2。实验中测得,损伤严重的一次水射流损伤区的尺寸约为1mm 左右,与喷嘴直径相近。

图1 淹没式空化水射流与损伤区示意图Fig.1 Schematic diagram of submerged cavitating water jet and damage zone

2.1.1 一次射流区的损伤

图2 空化水射流处理60min 时试样的表面形貌和损伤区示意图Fig.2 Surface morphology of the test specimen after water cavitation jet in 60 minutes

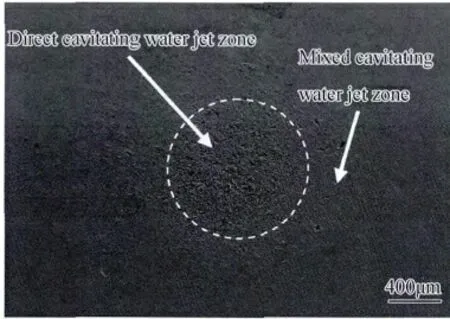

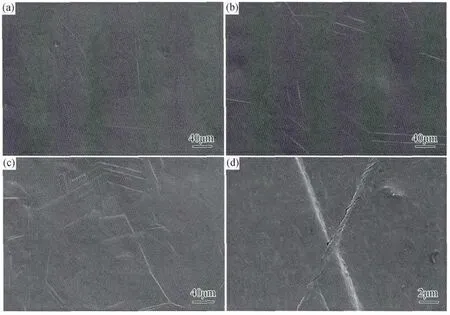

为清晰观察空化水射流处理过程中表面形貌变化,所有试样都先进行机械抛光。在30MPa 下水射流处理不同时间后样品的表面形貌如图3。由图3可见,水射流处理5min 时,试样表面已经出现塑性变形坑、空蚀针孔和孪晶。塑性变形坑的尺寸大小不均匀,最大直径为20μm,见图3b;空蚀针孔尺寸基本相同,约1μm,见图3d。水射流处理20min 时,损伤明显加重,塑性变形坑和空蚀针孔有所增加,但尺寸变化不大,而孪晶数量明显增加,而且在整个表面出现了大量的细小裂纹,甚至在尺寸较大的塑性变形坑内也出现了微裂纹,见图3c,d。水射流处理30min 时,试样表面凸凹不平严重,有些原始晶界也开始变得清晰,说明由于塑性变形严重,晶内位错移动和孪生的结果,使得晶粒发生了转动,不同晶粒转动方向和程度不同,从而使晶界显现。高倍数下观察发现,在表面还出现了大量的微裂纹,并伴随有少量剥落,见图3e,f。随着时间继续增加,塑性变形和剥落更加严重,表面粗糙度进一步增大,射流处理60min 时裂纹明显变粗、变深,发生大量剥落,但仍可看出裂纹网格的尺寸与水射流处理30min 时相同,见图3g。说明这种网格状裂纹是造成表面剥落的主要原因。

2.1.2 混合射流损伤区形貌

对混合射流区表面形貌随水射流处理时间的变化进行了细致观察,没有发现在一次射流损伤区观察到的塑性变形坑和空蚀针孔,只有形变孪晶数量随水射流处理时间的延长而增加。这可能主要是由于由喷嘴喷出的空化水受到一次射流区空泡碎化后溅射的空泡流的干扰,垂直与样品表面方向的射流强度降低,不足以使试样表面产生塑性变形坑和空蚀针孔,只能产生一定数量的孪晶,而当塑性变形足够大时,首先在孪晶界出现裂纹,如图4 所示。

图3 水射流处理过程中一次射流区形貌Fig.3 Microstructure of the direct cavitating water jet damage zone (a)0min;(b)5min;(c)20min;(d)20min;(e)30min;(f)30min;(g)60min

图4 不同时间混合射流损伤区形貌Fig.4 Microstructure of the mixed cavitating water jet damage zone (a)10min;(b)20min;(c)30min;(d)30min

2.2 表层组织

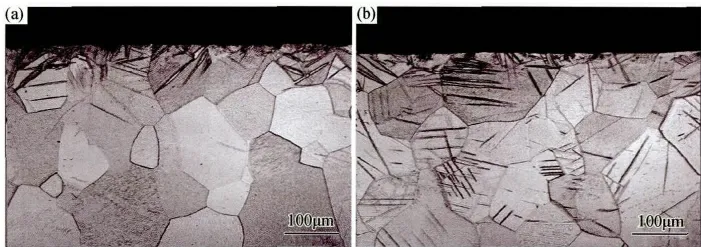

纯钛是密排六方晶体,塑性变形方式主要为位错和孪晶。由于样品在空化水射流处理前经过高温退火,基本上消除了孪晶,因此金相组织中观察到的孪晶都是空化水射流造成的。图5 所示是水射流处理60min 后一次射流区和混合射流区的横截面组织。由图5 可见,空化水射流处理后试样表层晶粒没有明显变化,只在横截面组织中出现了一定数量的孪晶,甚至在一个原始晶粒内还出现孪晶交割,这与前面所述的水射流处理表面形貌一致(见图3、图4);但在一次射流区试样表面有较多的裂纹和金属剥落,最表层几个微米范围内塑性变形比较严重,原始晶粒特征开始消失(见图5a)。混合射流区金属剥落较少,但孪晶层的深度明显大于一次射流区(图5b)。一次射流区孪晶层厚度大约为100μm,而混合射流区孪晶层厚度达到约350μm;这可能是由于这种塑性变形过程是一个积累的过程,时间越长,孪晶层越深,但由于一次射流损伤区在射流处理很短时间内就开始出现裂纹、微孔等缺陷,在一定程度上松弛了塑性变形造成的应变,降低了表面塑性变形对次表层的影响,使累计的塑性变形影响区较浅,这也和一次射流损伤区表层晶粒塑性变形严重的结果相吻合。另外也可能与空化水射流方向与样品表面角度有关,或者与空化水射流空蚀时发生的微射流和冲击波在不同区域的作用机理有关[18]。

图5 水射流处理60min 后横截面形貌 (a)一次射流区横截面形貌;(b)混合射流区横截面形貌Fig.5 Cross-section morphology of WCJ in 60 minutes (a)cross-section morphology of the direct cavitating water jet damage zone;(b)cross-section morphology of the mixed cavitating water jet damage zone

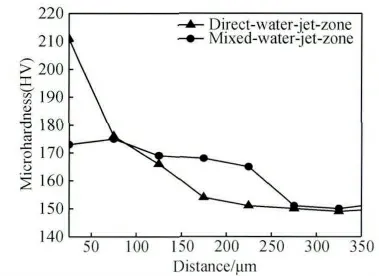

对空化水射流处理60min 时的试样的横截面硬度分布进行了测试,一次射流区的硬化层厚度为130μm,混合射流区硬化层厚度为230μm,见图6。此外,在横截面距表面30μm(硬度测量时菱形压痕对角线d≈12μm,第一个测量点取距表面2.5d 处)处一次射流区为211HV,混合射流区为173HV。由测试结果得出,一次射流区最高硬度比混合射流区高,但硬化层厚度比混合射流区薄。硬化层厚度不同的原因与孪晶层厚度不同的机理相同,即一次射流区的塑性变形影响区较浅。横截面上一次射流区最高硬度比混合射流区高,是因为一次水射流携带的气泡在试样表面溃灭时产生的冲击力比混合射流区强。

图6 横截面硬度测试结果Fig.6 Cross-section microhardness

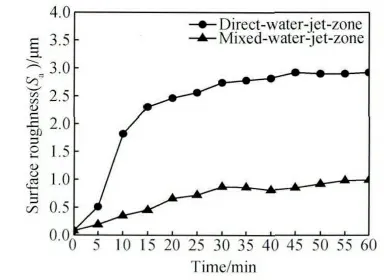

表面粗糙度随空化水射流处理时间的增加而增加,粗糙度的增加和空蚀损伤过程有关。水射流处理的5min 到30min 是粗糙度上升速率最快的阶段,这个阶段一次射流区的空蚀损伤速度最快,混合射流区的孪晶数量增加最多,见图3 和图4。水射流处理30min 以后,试样表面一次射流区的粗糙度上升速度明显减小,这是由于试样表层得到了加工硬化,新的空蚀损伤形成更加困难导致的。混合射流区的损伤主要是孪晶的形成和长大,孪晶的生成规律是先形成一次孪晶,后形成次生孪晶和孪晶交割。空化水射流处理30min 以后,孪晶的增加主要以次生孪晶和孪晶交割为主,而这两种孪晶的形成方式需要的能量更大,因此,混合射流区粗糙度的上升速度明显减小。试样表面粗糙度随时间的变化见图7。

图7 表面粗糙度随时间的变化Fig.7 Surface roughness changes with time

2.3 空蚀损伤过程分析

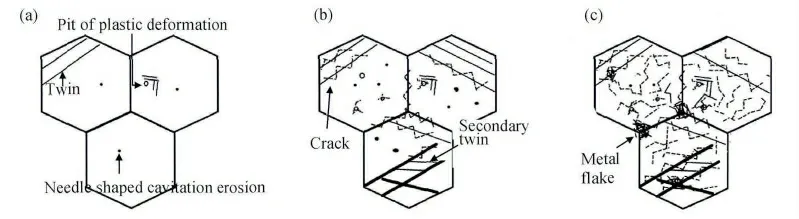

由上述实验可以看出,空化水射流处理过程中,纯钛试样空蚀损伤严重的一次射流区出现了塑性变形坑、空蚀针孔、形变孪晶,裂纹形成和材料剥落,其损伤过程示意图如图8 所示。在第一阶段,试样表面空泡溃灭次数有限,气泡溃灭产生的微射流和冲击波使纯钛表面产生少量塑性变形坑、空蚀针孔和孪晶,孪晶之间没有相互交割的现象,如图8 a。随着空泡在试样表面溃灭次数的增加,塑性变形坑和空蚀针孔的数量增加,孪晶的数量大量增加,次生孪晶和孪晶附近的裂纹开始萌生,塑性变形坑内部也出现裂纹,如图8b 所示,此时表面粗糙度的变化因晶粒的转动、裂纹的出现而增大。当表面孪晶和裂纹数量继续增加,孪晶之间有交割的现象发生,有次生孪晶形成,裂纹数量增加到一定程度后和达到一定深度开始横向扩展,逐渐引起材料损失时,才开始了第三阶段(图8c)。

图8 表面空蚀损伤过程示意图Fig.8 Schematic diagram of the cavitation damage process (a)the first stage;(b)the second stage;(c)the third stage

3 结论

(1)根据空化水射流处理后空蚀损伤程度和淹没式水射流的流动特性,表面损伤区可分为中心区域的一次射流损伤区和周边的混合射流损伤区。

(2)空化水射流处理5min 时,在一次射流区表面就存在塑性变形坑、空蚀针孔和形变孪晶等损伤。随着水射流处理时间的延长(20 ~30min),在孪晶界等区域发现裂纹萌生并扩展,处理60min 时表面已出现金属大量剥落。混合射流区的损伤主要是形成孪晶,损伤速度明显低于一次射流区。

(3)空化水射流处理60min 时,一次射流区和混合射流区表层最高硬度分别为211HV 和173HV,均高于基体的150HV;但两个区的硬化层厚度和孪晶层厚度与硬度的变化规律不同,一次射流区硬化层厚度和孪晶层厚度均比混合射流区的小。

[1]黄继汤.空化与空蚀原理及应用[M].北京:清华大学出版社,1991.

[2]曾元松,黄遐,李志强. 先进喷丸成形技术及其应用与发展[J].塑性工程学报,2006,13(3):23 -29.(ZENG Y S,HUANG X,LI Z Q. The application and development of advanced shot peen forming technologies[J].Journal of Plasticity Engineering,2006,13 (3):23 -29.)

[3]VTAS B,PREECE M C. Cavitation erosion of face centered cubic metals. Metallurgical Transactions (A),1977,8(6):915 -923.

[4]JU D Y,QIN M,KOUBAYSHI R ,et al. Effect of aeration on superficial residual stress level of carburized and quenched gears treated by water cavitation peening[J].Surface Engineering,2006,22(3):219 -223.

[5]SOYAMA H. Introduction of compressive residual stress using a cavitating jet in air[J]. Journal of Engineering Materials and Technology,2004,126(1):123 -128.

[6]ODHIAMABO D,SOYAMA H. Cavitation shotless peening for improvement of fatigue strength of carbonized steel[J].International Journal of Fatigue,2003,25(9/11):1217 -1222.

[7]SOYAMA H,PARK J D,SAKA M. Use of cavitating jet for introducing compressive residual stress[J]. Journal of Manufacturing Science and Engineering,2000,122(1):83 -89.

[8]SINGH R,TIWARI S K,MISHRA S K. Cavitation erosion in hydraulic turbine components and mitigation by coatings:current status and future needs[J].Journal of Materials Engineering Performance,2012,21(7):1539 -1551.

[9]史烨婷. 纯钛及TC41 钛合金抗空蚀性能的研究[D].天津:天津大学,2012.(SHI Y T. The research on the resistance of the cavitation performance of pure titanium and TC4 titanium alloy[D].Tianjin:Tianjin University,2012.)

[10]MANN B S,ARYA V,PANT B K. Cavitation erosion behavior of HPDL-treated TWAS-coated Ti6Al4V alloy and its similarity with water droplet erosion[J]. Journal of Materials Engineering and Performance,2012,21(6):849 -853.

[11]DANIEWICZ S R,CUMMINGS S D. Characterization of a water peening process[J]. Journal of Engineering Materials and Technology,1999,121(3):336 -341.

[12]蔡世刚,刘鹏涛,赵秀娟,等. 纯钛空化水喷丸处理表面强化及空蚀损伤[J]. 中国表面工程,2014,27 (1):100 -105.(CAI S G,LIU P T,ZHAO X J,et al. Water cavitation peening-induced surface hardening and cavitation damage of pure titanium[J]. China Surface Engineering,2014,27(1):100 -105)

[13]BURAVOVA S N,GORDOPOLOV Y A. Cavitation erosion as a kind of dynamic damage[J]. International Journal of Fracture,2011,170(2):83 -93

[14]柳伟,郑玉贵,姚治铭,等.金属材料的空蚀研究进展[J]. 中国腐蚀与防护学报,2001,21 (4):250 -255.(LIU W,ZHENG Y G,YAO Z M,et al. Research progress on cavitation erosion of metallic materials[J]. Journal of Chinese Society for Corrosion and Protection,2001,21(4):250 -255.)

[15]陈大融. 空化与空蚀研究[J].中国基础科学,2010,12(6):3 -7.(CHEN D R. Cavitation and cavitation erosion[J]. China Basic Science,2010,12(6):3 -7.)

[16]彭艳萍,曾凡昌,王俊杰,等.国外航空钛合金的发展应用及其特点分析[J].材料工程,1997(10):3 -6.(PENG Y P,ZENG F C,WANG J J,et al. Development,application and feature of titanium alloys in foreign aviation industry[J]. Journal of Material Engineering,1997(10):3 -6)

[17]张庆玲,王庆如,李兴无. 航空用钛合金紧固件选材分析[J]. 材料工程,2007(1):11 -14,18.(ZHANG Q L,WANG Q L,LI X W. Materials selection analysis for titanium alloy fasteners in aviation industry[J].Journal of Material Engineering,2007(1):11-14,18.)

[18]克里斯托弗·厄尔斯·布伦南. 空化与空泡动力学[M]. 王勇,潘中永,译. 镇江:江苏大学出版社,2013.