高功率光纤激光熔化成形IN718的工艺及性能

刘锦辉, 刘邦涛, 谢雪冬, 袁学兵, 孟祥林

(1.黑龙江科技大学 机械工程学院,哈尔滨150022;2.华中科技大学 材料成形与模具技术国家重点实验室,武汉430074)

选择性激光熔化(selective laser melting,SLM)是一种基于增材制造原理的金属零部件成形加工方法,是快速成形技术发展的结果[1,2]。SLM 技术采用高能量激光束选择性逐层熔化的方式,根据自定义的三维CAD 模型直接成形具有特定复杂结构的金属零部件,成形过程中预铺金属粉末完全熔化达到冶金结合。制造表面质量良好且具有复杂结构的金属零件是SLM 技术应用的主要方向之一[3 ~6]。

随着航空航天、核工业等高性能要求领域的飞速发展,对具有复杂结构、高精度和高机械性能零部件的需求不断攀升[7~11]。镍基高温合金IN718 凭借其良好的高温蠕变强度、抗疲劳、抗氧化和抗热腐蚀性能,被广泛地应用于航空航天等工业领域[12~15]。利用IN718 合金优良的耐腐蚀性能,国外将其用作高含硫化氢、二氧化硫酸性油气田封隔器的主体材料[16]。IN718 合金在固溶强化和沉淀强化共同作用下能够在很大温度范围内保持优越的机械性能,然而,因镍基高温合金机械性能较高,采用传统机加工方法加工效率低、原料浪费严重且具有较高的废品率[17,18];因此,SLM 成形技术制造IN718零件得到了业内研究人员的广泛关注。国内的华中科技大学、西北工业大学、南京航空航天大学以及美国德克萨斯大学都曾研究过IN718 粉末材料的激光成形,对不同工艺下IN718 的性能做出了比较分析[19~22]。西北工业大学主要采用了5kW 的CO2激光器,其余几家研究机构则采用最高功率为200W的光纤激光器,IN718 粉末高功率(高于200W)光纤激光成形并未涉猎。保护气氛下SLM 成形金属粉末的冷却过程非常复杂,其中激光功率的大幅度提升对于成形的影响尤为显著,而提高激光功率必然相应增加成形速度,从而提高成形效率;为此,本工作通过实验研究,分析在较高激光功率的状态下,成形参数对于IN718 合金微观结构和部分机械性能的影响。

1 实验

1.1 实验材料及装备

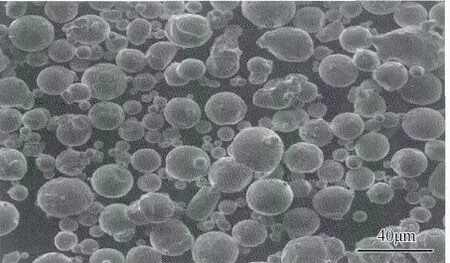

采用由美国CARPENTER 公司生产制造的气雾化镍基高温合金IN718 粉末,粉末粒径在10 ~38μm 之间,粉末的形貌如图1 所示,粉末形状基本为球形,流动性良好。粉末化学成分如表1 所示。为去除水汽等可挥发杂质,成形前采用真空干燥系统对IN718 粉末进行处理,干燥温度为60℃。

激光成形设备采用FORWEDO LM180 金属粉末熔化成形机,该设备装有一台IPG YLR-500 连续波光纤激光器、一套自动送粉装置、真空保护系统以及控制操作系统。连续波光纤激光器的光斑直径70μm,激光波长为1.06 ~1.10μm,最大输出功率500W,成形系统如图2 所示。

图1 IN718 粉末颗粒电镜照片Fig.1 SEM picture of IN718 powder particles

1.2 实验设计

由于合金的熔点确定,应尽可能保持能量输入值的接近。而能量输入值可用激光能量密度表示:

式中:η 为激光能量密度,J/m;p 为激光功率,W;v 为激光扫描速率mm/s;

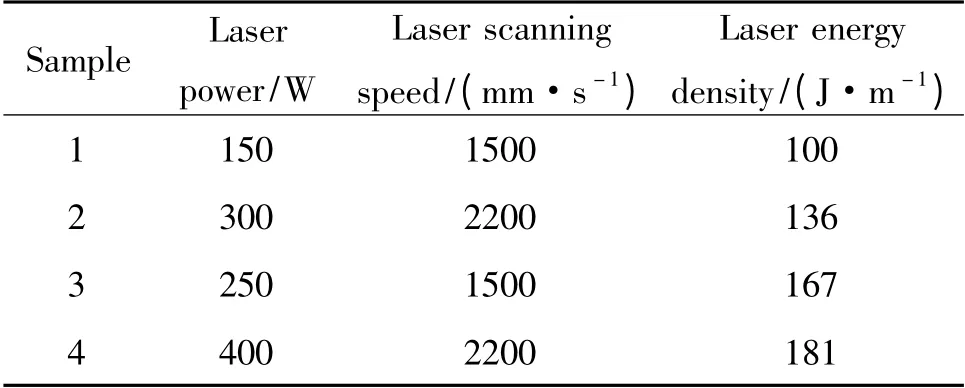

因此,采用较高的激光功率,就必须匹配较高的扫描速率,从而保持能量输入的接近,并可缩短零部件的整体成形时间。依据上述原理,研究中四组合金试样制备的工艺参数如表2 所示。

表1 IN718 化学成分(质量分数/%)Table 1 Chemical composition of IN718(mass fraction/%)

图2 SLM 成形系统Fig.2 SLM system

表2 试样制备的工艺参数Table 2 Process parameters of the samples

采用的激光光斑直径约为70μm,四组试样均为扫描间距0.06mm,扫描层厚0.03mm。试样成形尺寸为13mm ×13mm ×10mm。

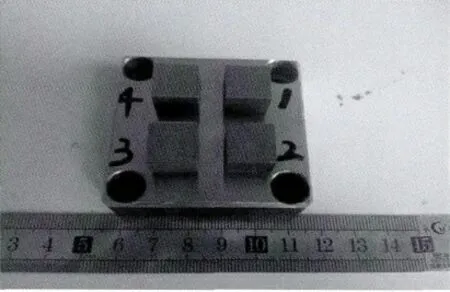

试样制造基板为45 钢,安装前用无水乙醇(乙醇的质量份数不少于96%)进行表面清洗,避免成形试样受残留的油污影响。控制铺粉刮刀与基板的间隙在0.02 ~0.05mm 之间;为保证SLM 过程中的成形质量,对成形腔进行预抽真空处理,并通入高纯氩气进行保护;铺粉装置在生长基板上预铺一层粉末,而后高能量激光束熔化单层切片区域内的金属粉末;工作缸下降一个切片厚度,再重复铺粉扫描,直至整个金属试样的加工完成,成形试样如图3所示。

图3 SLM 成形试样Fig.3 SLM samples

试样材料物相组成利用D/Max2200 X 射线衍射仪进行分析确定。采用Cu 靶辐射源,电压40kV,电流40mA,以4(°)/min 的扫描速率在2θ = 30 ~100°范围内扫描,测出衍射峰值。

横截面缺陷及致密化行为在JEOL JXA-8100 电子探针微量分析仪下进行观察分析。

微观形貌特征采用JEOL JSM-6010LA 扫描电子显微镜进行表征。观察前对试样进行腐蚀处理,腐蚀剂采用HCl(10mL)+H2O2(3mL),腐蚀时间为5s。

SLM 成形试样块的密度依据阿基米德原理采用排水法进行测定。试样的显微硬度通过FUTURE-TECH F-800 显微硬度测量仪进行测试,测试时的载荷为50g,载荷作用时间10s。

2 结果与讨论

2.1 激光能量与致密化行为联系

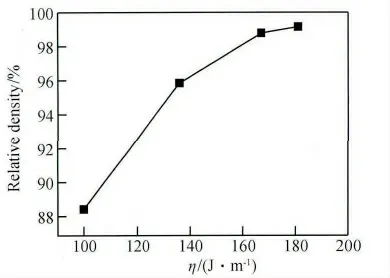

图4 为SLM 不同工艺参数成形的IN718 试件的横截面形貌变化照片。图5 为不同激光能量密度与成形试样的致密度关系曲线。试样致密度的定义为试样材料的表观密度与材料理论密度的百分比。

图4 不同工艺参数下IN718 试样的横截面形貌。Fig.4 Cross-sections morphology of IN718 samples at different laser parameters (a)100J/m,150W,1500mm/s;(b)136J/m,300W,2200mm/s;(c)167J/m,250W,1500mm/s;(d)181J/m,400W,2200mm/s

图5 激光能量密度对IN718 试样致密度的影响Fig.5 Effect of laser energy density on densification density of SLM-processed IN718 samples

由图4 可见,试样横截面的完整性随激光能量密度的不同而明显变化。如前述文献所述[21,23~25],激光能量密度的变化普遍影响着液相的表面张力、流体黏度、熔池液相表面张力流等与流动相关的特性,从而影响成形试样的致密化行为。实验中,当激光能量密度从100J/m 增加到167J/m,零件的致密度也随之由88.41%增加到接近100%。当激光能量密度较低时,熔池中熔化温度超过熔点较低,液相黏度较大,且存在时间短,不能有效地铺展,致使大量孔隙残留,结果造成致密度低。随着激光能量密度升高,液相温度升高,黏度降低,充分地流动与铺展,球化作用减弱,本来由松散粉末颗粒形成的孔隙被流动的液相铺展填充,孔隙弥合后提高了试样的致密度。尽管试样致密度随激光能量密度变化的趋势与文献[21]中给出的结论基本相同,但文献中高致密度试样所对应的激光能量密度偏高,甚至有的超出本实验一倍。如文献中激光能量密度值为330J/m时,IN718 试样的致密度达到98.4%。激光能量密度在180J/m 时,试样致密度仅为73.6%,而本实验中激光能量密度在167J/m 时,所对应的试样致密度接近100%。由此可见,激光能量密度并非是唯一决定成形试样致密度的因素,SLM 过程中,粉末熔化所需能量一部分为来自激光,另一部分来自其表面能。粉末颗粒越细,同体积粉末的表面能也越大,在激光能量引发下,共同作为颗粒熔化的能量供给,从而相对提高了固液转化能量。实验中采用的粉末粒度范围是10 ~38μm,小于前述文献试验粉末粒度(15 ~45μm 或50μm 以下),故此产生了较低激光能量密度作用形成较高试样致密度的结果。

此外,实验中采用的激光功率较大,高于150W,最高达400W,远高于多数文献所采用的200W 以下的功率。由于粉末在激光辐照的瞬间即吸收能量,线能量密度所表征的平均能量效应无法涵盖此过程的效果,因此在高功率激光的作用下,较小能量密度即可与低功率激光作用下的大能量密度的效果相比拟。由此,粉末颗粒细小与高功率激光共同作用的结果,可以在较低能量密度的情况下完成高致密度IN718 零件的成形,即可采用较高的扫描速度,提高了零件成形效率。

2.2 微观组织分析

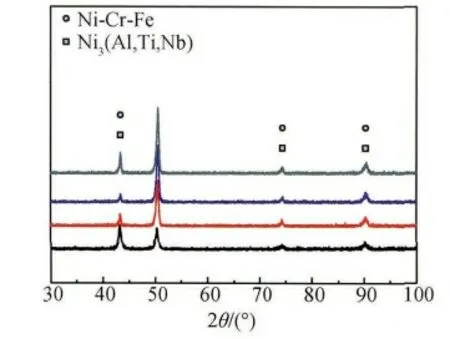

SLM 成形的IN718 试样的XRD 图谱如图6 所示。衍射峰所表征的为面心立方结构的IN718 基体γ 相以及析出在基体中的面心立方结构相γ'Ni3(Al,Ti,Nb),文献[22]对此进行了较为详细的分析。由于激光熔化成形的快速凝固的热力学和动力学特点不同于通常条件下的凝固,导致快速凝固伴随着强烈的非平衡效应[26]。通常SLM 成形IN718 的成形温度在2000℃以上,而环境温度常处在100 ℃以下,液相在高过冷度状态下瞬时凝固,凝固过程为非平衡,基体γ 处于过饱和状态。

图6 IN718 试样不同SLM 工艺条件下XRD 检测曲线Fig.6 XRD spectra of SLM-processed IN718 samples at different processing conditions

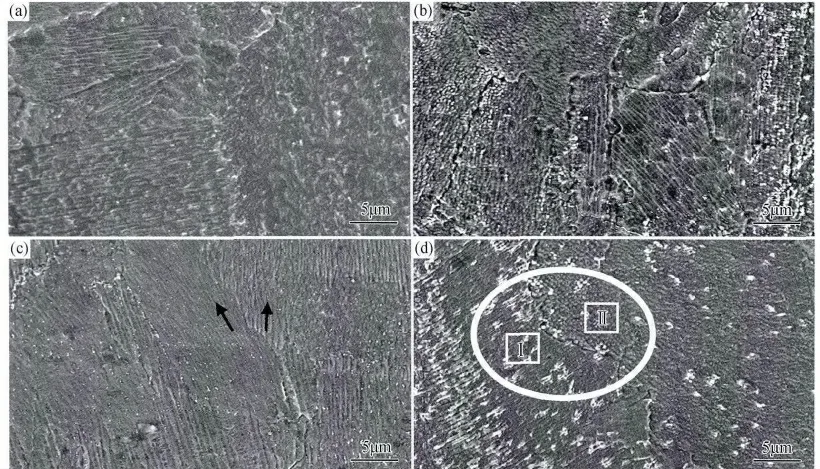

图7 显示了试样微观组织形貌,微观组织具有明显的胞状和柱状结构,且分布不均匀,其间沉淀有更为细小的γ'Ni3(Al,Ti,Nb)相。胞状结构实际是柱状结构的横截面,组织结构的晶粒非常细小,晶体的生长方向错综复杂且具有随机性。在激光扫描速率分别相同(图7a 和7c、图7b 和7d)的两组实验中,较大的激光功率使微观组织更加均匀,且晶粒更加细小(图7c 和7d)。文献[19 ~21]中只是探讨了SLM 方法成形的IN718 合金内部组织结构,相的晶体学关系,并未探讨激光功率等参数对于组织结构尺寸的影响。本研究中采用高功率激光,所成形的试样微观组织中柱状结构组织直径尺寸多数低于0.5μm,较文献[22]中所描述的更为细小。

图7 不同工艺参数下IN718 试样的微观组织形貌。Fig.7 Microstructure morphology of IN718 samples processed under different parameters (a)100J/m,150W,1500mm/s;(b)136J/m,300W,2200mm/s;(c)167J/m,250W,1500mm/s;(d)181J/m,400W,2200mm/s

由图7 中不同激光功率以及能量密度的作用下试样微观组织照片比较可知,试样微观组织的细度随能量密度的增加(相同扫描速率下提高激光功率)而趋于微细化。能量密度属于累积量,在以往的研究成果中,多数超出本研究实验中所采用的数值。实验在保证成形质量的前提下,提高激光功率的同时,大幅度地提高了激光扫描速率,由此可知采用高功率激光对于微观组织的影响颇为显著。能量密度总体增加导致当层粉末熔化温度整体上升,并且影响其下层已凝固部分的温度变化幅度。当较低激光功率配以较低扫描速率成形时,该种累积效应较为明显,热量通过传导,不断加热下层已凝固部分,已凝固基体部分的微观组织有可能粗化。提高激光功率并同时提高扫描速率,上述累积效果减弱,激光能量输入及其被粉末所吸收的瞬时效果增强,当层粉末的熔凝速度加快,而且对于下层已凝固部分的热作用程度变轻。由此在提高了激光熔池中液相温度并降低其黏度的同时,单位扫描距离内激光光束驻留时间变短,不仅使液相均匀铺展,组织成形致密,而且加大了凝固速率和过冷度,成形组织更为细小。

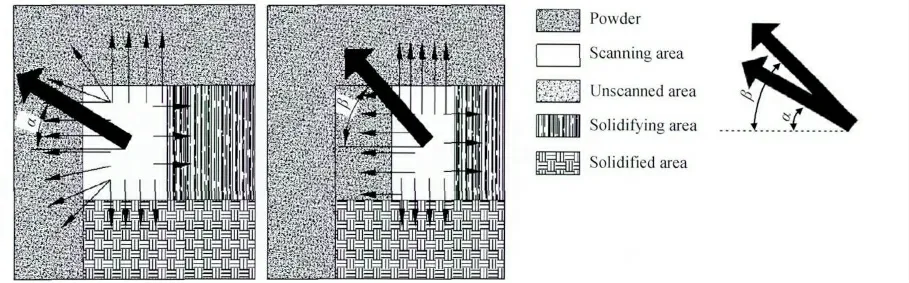

凝固速率和过冷度的激增,不但导致晶粒尺度变小,而且组织生长方向变化受到很大影响。如扫描速率为2200mm/s 时(图7d),图7d 中所示相邻组织(Ⅰ和Ⅱ两区域)生长方向急剧改变,近乎垂直,形成大角度晶界,材料的强度得以提升。造成此类现象的原因不但归于激光工艺参数,而且在于激光能量为粉末吸收后的散失过程。合金粉末吸收激光辐射的热量急速向四周扩散,由于合金粉末瞬时吸收激光辐照能量,温度梯度较大,热量则通过空气对流、周围粉末与已凝固部分的传导以及辐射方式进行扩散。由于各种方式传递的热流方向和强度每时都在变化,即热量散失合成矢量每时都在变(如图8 所示),造成凝固方向存在较大差异,最终导致了晶体生长方向的复杂性,结果如图7c 中的箭头和图8 所示。

图8 激光熔化成形区域热量流失方向图Fig.8 Schematic diagram of heat loss direction in laser melting area

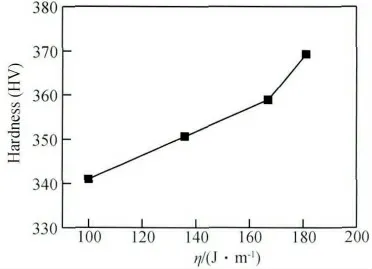

2.3 显微硬度

金属试样的显微硬度变化如图9 所示。随着激光能量密度的提高,IN718 成形试件的显微硬度有一定变化。当激光能量密度η 由100J/m 增至181J/m,显微硬度的平均值由340.94HV0.1升高到369.27HV0.1。由于激光能量密度和激光功率同方向提升的缘故,合金试样的致密度以及晶粒细化程度都随之提升,因此不断增加试样合金的显微硬度。此外,凝固速率和过冷度的激增,增加合金试样基体γ 相的过饱和度,同样具有固溶强化作用。同时,SLM 成形的逐层堆积特点,相当于试样不断经历热循环时效,沉淀出金属间化合物相γ',弥散强化了基体,提高了显微硬度。

图9 试件显微硬度变化曲线Fig.9 Curve of microhardness of the samples to η

3 结论

(1)激光功率和粉末粒度对于IN718 致密度的影响程度高于激光能量输入密度因素,激光功率越高,粉末粒度越细,合金试样的致密度越高。

(2)高功率光纤激光作用下,提高激光功率的同时,大幅度地提高了激光扫描速率,使得IN718 试样的晶粒度越细,而且相邻组织生长方向差异增大,形成大角度晶界。

(3)高功率光纤激光作用下,随着致密度及晶粒细化程度的增加,IN718 试样的显微硬度变大。而且IN718 基体γ 相过饱和固溶度与试样致密度与晶粒细化程度同方向变化,加之金属间化合物相γ'沉淀析出强化,导致IN718 试样的显微硬度变大。

[1]宋长辉,杨永强,叶梓恒,等. 基于选区激光熔化快速成型的自由设计与制造进展[J]. 激光与光电子学进展,2013,50(8):229 -234.(SONG C H,YANG Y Q,YE Z H,et al. Development of freeform design and manufacturing based on selective laser melting[J]. Laser & Optoelectronics Progress,2013,50(8):229 -234.)

[2]张冬云,王瑞泽,赵建哲,等. 激光直接制造金属零件技术的最新进展[J]. 中国激光,2010,37(1):18 -25.(ZHANG D Y,WANG R Z,ZHAO J Z,et al. Latest advance of laser direct manufacturing of metallic parts[J].Chinese J Lasers,2010,37(1):18 -25.)

[3]SANTOS E C,SHIOMI M,OSAKADA K,et al. Rapid manufacturing of metal components by laser forming[J]. International Journal of Machine Tools and Manufacture,2006,46(12):1459 -1468.

[4]杨永强,王迪,吴伟辉. 金属零件选区激光熔化直接成型技术研究进展[J]. 中国激光,2011,38(6):54 -64.(YANG Y Q,WANG D,WU W H. Research progress of direct manufacturing of metal parts by selective laser melting[J]. Chinese J Lasers,2011,38(6):54 -64.)

[5]张晓博,党新安,杨立军. 选择性激光熔化成形过程的球化反应研究[J]. 激光与光电子学进展,2014,51(6):131 -136.(ZHANG X B,DANG X A,YANG L J. Study on balling phenomena in selective laser melting[J]. Laser & Optoelectronics Progress,2014,51(6):131 -136.)

[6]YADROITSEV I,BERTRAND P,SMUROV I. Parametric analysis of the selective laser melting process[J]. Applied Surface Science,2007,253(19):8064 -8069.

[7]VILARO T,COLIN C,BARTOUT J D,et al. Microstructural and mechanical approaches of the selective laser melting process applied to a nickel-base superalloy[J]. Materials Science and Engineering(A),2012,534(2):446 -451.

[8]张永忠,石力开,章萍芝,等. 激光快速成形镍基高温合金研究[J]. 航空材料学报,2002,22(1):22 -25.(ZHANG Y Z,SHI L K,ZHANG P Z,et al. Research on laser direct deposition of nickel base superalloy[J]. Journal of Aeronautical Materials,2002,22(1):22 -25. )

[9]刘锦辉,刘邦涛,魏青松,等. 大功率激光熔化镍基高温合金成形实验研究[J]. 黑龙江科技学院学报,2014,24(4):422 -425.(LIU J H,LIU B T,WEI Q S,et al. Experimental study on nickel-based superalloy formation based on high-power laser melting process[J]. Journal of Heilongjiang University of Science & Technology,2014,24(4):422 -425.)

[10]邹金文,汪武祥. 粉末高温合金研究进展与应用[J].航空材料学报,2006,26(3):244 -250.(ZOU J W,WANG W X. Development and application of P M superalloy[J]. Journal of Aeronautical Materials,2006,26(3):244 -250.)

[11]田世藩,张国庆,李周,等. 先进航空发动机涡轮盘合金及涡轮盘制造[J]. 航空材料学报,2003,23(增刊1):233 -238.(TIAN S F,ZHANG G Q,LI Z,et al. The disk superalloys and disk manufacturing technologies for advanced aero engine[J]. Journal of Aeronautical Materials,2003,23(Suppl 1):233 -238).

[12]曲选辉,张国庆,章林. 粉末冶金技术在航空发动机中的应用[J]. 航空材料学报,2014,34(1):1 -10.(QU X H,ZHANG G Q,ZHANG L. Applications of powder metallurgy technologies in aero-engines[J]. Journal of Aeronautical Materials,2014,34(1):1 -10.)

[13]LIU F C,LIN X,YANG G L,et al. Microstructure and residual stress of laser rapid formed Inconel 718 nickel-base superalloy[J]. Optics and Laser Technology,2011,43(1):208 -213.

[14]王会阳,安云岐,李承宇,等. 镍基高温合金材料的研究进展[J]. 材料导报:纳米与新材料专辑,2011,25(2):482 -486.(WANG H Y,AN Y Q,LI C Y,et al. Research progress of Ni-based superalloys[J]. Materials Review,2011,25(2):482 -486.)

[15]齐欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材料工程,2012(8):92 -100.(QI H. Review of INCONEL 718 alloy:its history,properties,processing and developing substitutes[J]. Journal of Materials Engineering,2012(8):92 -100.)

[16]宋宜四,高万夫,王超,等. 热处理工艺对Inconel 718 合金组织、力学性能及耐蚀性能的影响[J]. 材料工程,2012(6):37 -42.(SONG Y S,GAO W F,WANG C,et al. Effect of heat treatment technology on microstructure,mechanical property and corrosion resistance of nickel - base alloy Inconel 718[J]. Journal of Materials Engineering,2012(6):37 -42.

[17]MUMTAZ K A,ERASENTHIRAN P,HOPKINSON N.High density selective laser melting of Waspalloy[J]. Journal of Materials Processing Technology,2008,195(1):77-87.

[18]WANG F. Mechanical property study on rapid additive layer manufacture Hastelloy®X alloy by selective laser melting technology[J]. The International Journal of Advanced Manufacturing Technology,2012,8(5/8):545 -551.

[19]WANG Z,GUAN K,GAO M,et al. The microstructure and mechanical properties of deposited-IN718 by selective laser melting[J]. Journal of Alloys and Compounds,2012,513(5):518 -523.

[20]LIU F C,LIN X,LENG H,et al. Microstructural changes in a laser solid forming Inconel 718 superalloy thin wall in the deposition direction[J]. Optics & Laser Technology,2014,45(2):330 -335.

[21]JIA Q,GU D D. Selective laser melting additive manufacturing of Inconel 718 superalloy parts:densification,microstructure and properties[J]. Journal of Alloys and Compounds,2014,585(2):713 -721.

[22]AMATO K N,GAYTAN S M,MURR L E,et al. Microstructures and mechanical behavior of Inconel 718 fabricated by selective laser melting[J]. Acta Materialia,2012,60(1):2229 -2239.

[23]LIU J H,LI R D,ZHANG W X,et.al. Study on formation of surface and microstructure of stainless steel part produced by selective laser[J]. Materials Science and Technology,2010,26 (10):1259 -1264.

[24]YADROITSEV I,THIVILLON L,BERTRAND P,et al.Strategy of manufacturing components with designed internal structure by selective laser melting of metallic powder[J].Applied Surface Science,2007,254 (4):980 -983.

[25]SIMCHI A,POHL H,MATER. Effects of laser sintering processing parameters on the microstructure and densification of iron powder[J]. Materials Science and Engineering,2003,359 (10):119 -128.

[26]梅策香,柳钰,张小安. 快速凝固的非平衡效应研究[J]. 材料导报,2009,23(6):90 -93.(MEI C X,LIU Y,ZHANG X A. Study on non-equilibrium effect of rapid solidification[J]. Materials Review,2009,23(6):90 -93.)