自由曲面四坐标数控柔顺研抛技术研究*

丁 烨,詹建明,韩 强,徐克品

(1.宁波大学 机械工程与力学学院,浙江 宁波 315211;2.浙江省零件轧制成形技术研究重点实验室,浙江 宁波 315211;3.浙江大学宁波理工学院 机电与能源工程学院,浙江 宁波 315100)

0 引言

现代工业的主要部门,如机械、交通、轻工和国防工业,利用模具生产零件的方法已成为成批或大批生产的主要技术手段[1-2]。在模具制造中,型腔设计日益复杂,约65%是由曲面构成,其中又有35%是属于自由曲面[3]。自由曲面不仅可以减轻模具重量,简化其空间结构,还有利于提高产品性能。因此,自由曲面的加工和成型技术在现代制造工业中具有举足轻重的地位[4]。

而自由曲面形状复杂且难以用数学表达式准确地描述[5],要获得较高的精度,如用于航空航天的陀螺仪、雷达的关键元件波导管内腔表面、导弹红外探测器中接受红外线的反射镜、高精度光学透镜等零件,形状和尺寸精度要求均在0.1 μm 以上,表面粗糙度Ra 要求达到0.01 μm 以上,就必须经过研磨、抛光等光整加工工序,现阶段主要依赖手工来完成[6]。由于手工抛光模具费时费力、难以保证加工质量的一致性,因而迫切需要研抛过程更加地自动化[7],典型代表为五坐标数控加工技术。与传统三坐标机床相比,五坐标数控机床在确保复杂型面的加工精度、提高切削效率方面有着无可比拟的优势[8]。由于五坐标数控技术编程抽象、操作困难、成本昂贵,阻碍其在全球范围内广泛普及[9]。而有学者经研究发现,四坐标数控装备通过改变研抛工具的运动轨迹,也能完成自由曲面的研抛加工[10-12],并解决了五坐标数控装备的短板问题,非常具有研究、开发价值。

在此背景下,本研究基于主动柔顺控制理念,研制一套能协调处理力和位置交互关系的柔顺研抛工具系统,可与数控铣床相集成,构成四坐标数控研抛机床;同时,笔者开发一款针对该工具系统的自动编程软件,为探索模具曲面柔顺精密研抛技术提供参考。

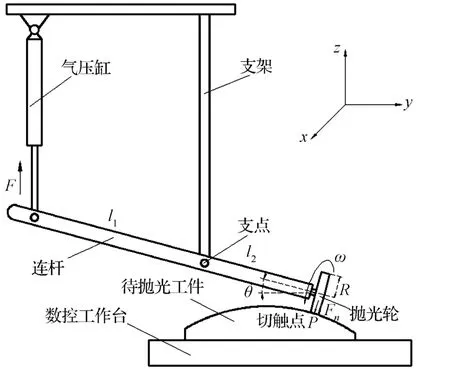

1 四坐标柔顺研抛工具系统工作原理

本研究以增加抛光头的运动坐标来适应复杂型面多变曲率的形貌特征为目标,设计了一套能进行力伺服控制的柔顺研抛工具系统,其运动原理如图1 所示。可将研抛工具头简化为一根连杆,固定于一个铰链支点。在气压驱动下,气缸提供输出力F,通过传动机构将输出力矩传递给抛光轮,使其产生研抛力Fn。

该四坐标数控研抛机床的组成为:数控铣床、研抛工具系统、调速装置、空气压缩机、计算机等。研抛加工过程中,在数控系统的控制下,工作台带动工件沿xyz 方向作进给运动,同时,安装于铣床主轴上端的工具头绕x 轴转动以适应工件表面的曲率变化。在数控编程计算刀位数据时,首先需获得当前刀位点的法向矢量信息;保证工具在该刀位点与曲面相切,并让该点的法向矢量与工具回转轴空间相交,此时xyz 3个方向的坐标数据已被确定。通过求解这种状态下xyz 3个方向的坐标数据,并用以控制数控铣床的位移伺服,就将力控空间和位控空间正交分解。在机床运动的同时,利用气压传动装置准确控制工具头与曲面之间的研抛力,即可实现力/位混合伺服控制策略的曲面柔顺研抛伺服控制。

图1 柔顺研抛工具系统运动原理图

2 研抛工具系统轨迹规划的数学算法

2.1 构造曲面法矢的求解

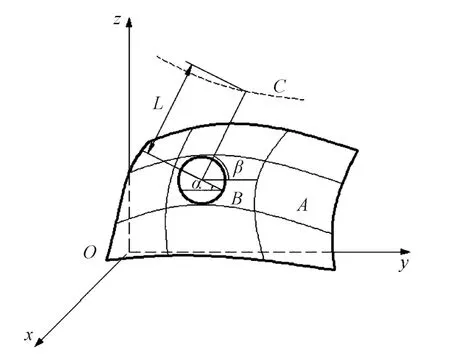

该工具系统采用四坐标数控加工技术,须已知曲面切触点的法矢信息来确定刀位,因而曲面法矢的求解是基础,贯穿整个轨迹规划数学算法。本研究利用CAM 系统来获取加工路径上的切触点坐标,构造三角网格模型,通过计算微平面的法矢来近似曲面加工点处的法矢。

三角网格模型求解曲面法矢如图2 所示。

图2 三角网格模型求解曲面法矢

针对向量形式为Z=f(x,y)的光滑连续曲面,可用二元函数的泰勒公式来近似表达:

当数控系统插补精度足够高时,可以忽略式(1)中的二次项以及后面的高阶项,移项得:

本研究选取不同加工轨迹上的相邻A、B、C 3个切触点确定一个微平面,根据向量积的定义,曲面法矢为:

因此,根据式(3),对于曲面法矢的求解,可以构造一个微平面求出切触点两个方向的切向矢量,从而得到所需曲面的法向矢量。经试验,结果表明,用该方法求得的法向矢量误差非常小,能够满足工程要求。

2.2 运动轨迹转换

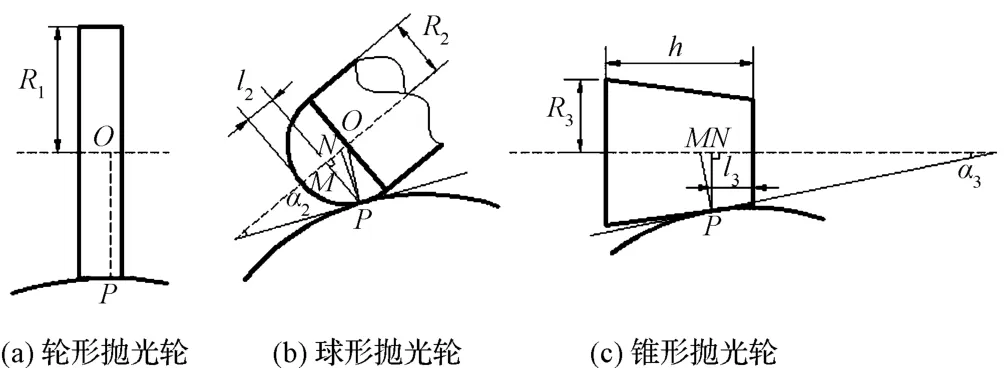

自由曲面进行研抛加工时,要获得机床的运动轨迹,须将研抛工具头和机床的运动轨迹进行转换。首先要确定研抛工具头的运动曲线,即建立抛光轮中心线上的点与工件轮廓之间的关系。对于3 种典型形状(盘形、球形、锥形)的抛光轮,则有不同的关系表达式。

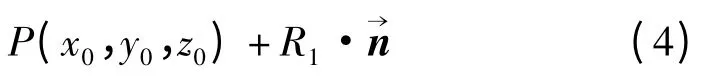

(1)盘形抛光轮。盘形抛光轮形状规则,其轴线与切触点的法向矢量相垂直。设轮径为R1,抛光轮与工件的切触点为P(x0,y0,z0),该点的法向矢量为,轮形抛光轮如图3(a)所示,易知抛光轮中心线上O 点的坐标为:

(2)球形抛光轮。设轮径为R2,球形抛光轮与工件的切触点为P(x0,y0,z0),P 点和刀尖之间的距离为l2,抛光轮中心线与切触点的切平面夹角为α2,球形抛光轮如图3(b)所示,N 点为P 点的法向矢量与刀具中心线的交点,其坐标为:

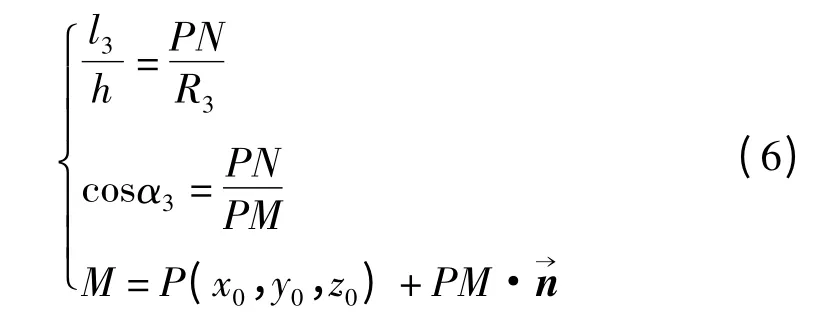

(3)锥形抛光轮。设锥形抛光轮的下底圆半径为R3,锥台高度为h,抛光轮与工件的切触点为P(x0,y0,z0),P 点与刀具上底圆之间的距离为l3,抛光轮中心线与切触点的切平面夹角为α3,锥形抛光轮如图3(c)所示,M 点为P 点的法向矢量与刀具中心线的交点,其坐标为:

图3 3 种典型形状的抛光轮

本研究基于上述计算基础,求解机床的运动轨迹。研抛工具系统和机床之间的运动轨迹转换如图4 所示。

图4 研抛工具系统和机床之间的运动轨迹转换

设A 上任意一点为P(x,y,z),研抛过程中与之对应的机床运动轨迹上的点为P'(x',y',z'),根据工具系统的结构可得两者的转换关系为:

类似地,可以得到球形轮和锥形轮的机床运动轨迹。

3 自动编程的参数化软件开发

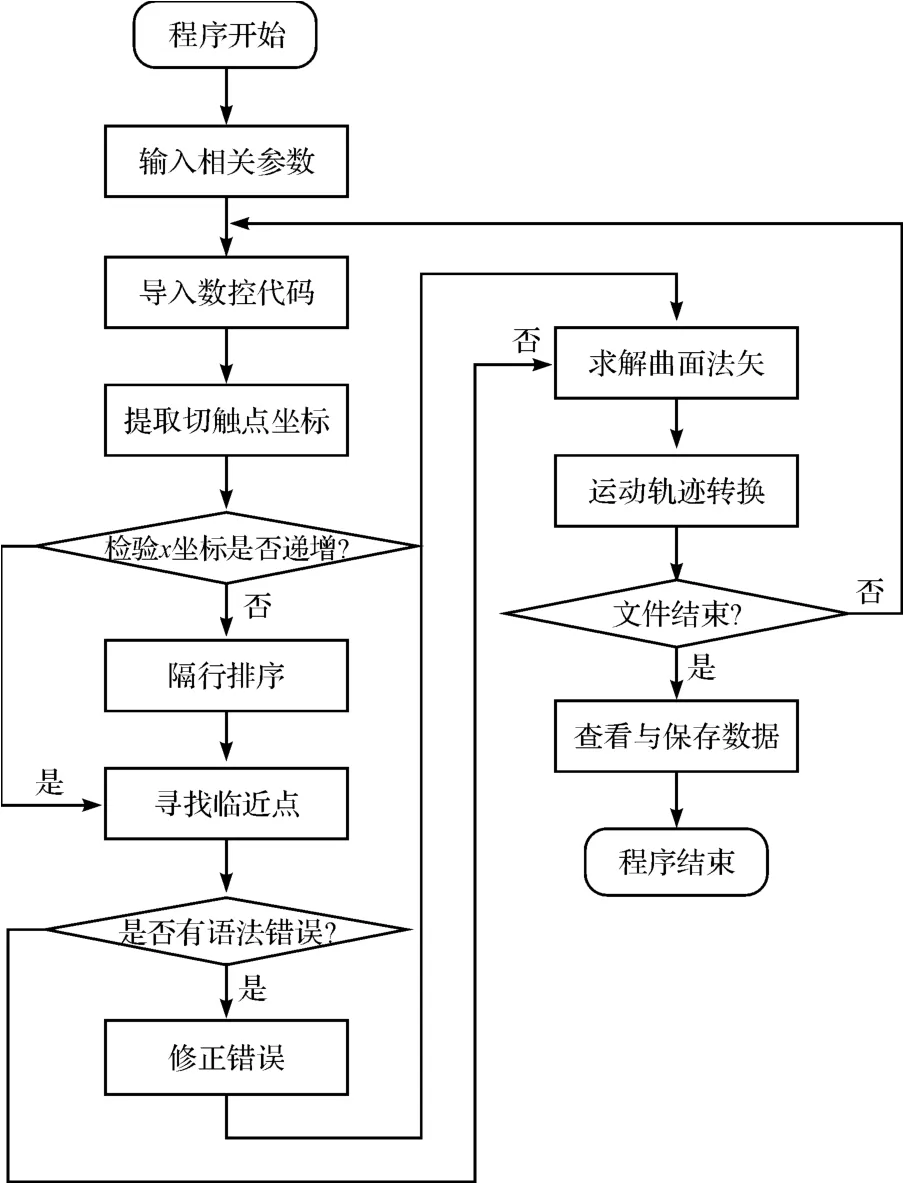

为实现四坐标数控代码的自动生成,笔者将编程软件设计为如下4个主要功能。

其流程图如图5 所示。

图5 程序流程图

(1)数据采集。按照精加工要求研抛自由曲面,从外部CAM 软件生成的G 代码中提取出切触点坐标。

(2)计算曲面法矢。将切触点坐标按照式(3)来求解加工点的法向矢量以确定抛光轮的位姿。

(3)轨迹规划。使用行切法对加工轨迹进行规划,并将工具头的轨迹转换成机床的运动轨迹。

(4)生成数控代码。根据式(4~7),将抛光轮位姿与机床的运动轨迹进行结合,生成工具系统可执行的加工代码。

本研究采用面向对象的开发工具VB 6.0 来开发软件系统,为验证加工程序的有效性,通过ADAMS 构建工具系统的虚拟样机进行仿真求解。自由曲面研抛加工的仿真分析如图6 所示。

要使仿真结果更逼近实际,须作必要的前处理,采用ADAMS/AutoFlex 模块将抛光轮柔性化。本研究根据实际构件间的运动关系对虚拟模型添加相应的约束,构造一个平坦无干涉自由曲面,选取其某一条表面曲线通过软件系统得到坐标轨迹作为工具系统的驱动路径,并使抛光轮能以一定的转速进行旋转。

仿真过程中,在研抛工具系统中心点处安装传感器,监测其沿x 轴和z 轴的位移坐标值,并将测量数据通过Matlab 拟合成曲线与工件曲面进行比对。工具轨迹拟合曲线与工件曲面轮廓线比较如图7 所示。

图6 自由曲面研抛加工的仿真分析

图7 工具轨迹拟合曲线与工件曲面轮廓线比较

由此可见,软件生成的轨迹可行且误差较小。

4 结束语

在自由曲面的研抛加工中,简化硬件系统、提升软件控制过程的智能化是数控抛光的趋势。本研究以三轴数控铣床为基体,搭载柔顺研抛工具系统,实现了研抛加工中的解耦控制,在使用力/位混合伺服柔顺控制策略进行曲面研抛方面提供了一种新方法。对获取切触点坐标信息、求解构造曲面法向矢量、运动轨迹转换算法进行研究,并采用面向对象的编程技术,以模块化的设计方案搭建系统框架,编写相应的软件,实现了四坐标柔顺精密研抛。

笔者利用ADAMS 进行运动仿真,验证了加工路径的准确性和可靠性,为进一步自由曲面柔顺研抛的实验验证奠定了基础。

[1]李 敏,袁巨龙,吴 喆,等.复杂曲面零件超精密加工方法的研究进展[J].机械工程学报,2015,51(5):178-191.

[2]周志雄,周秦源,任莹晖.复杂曲面加工技术的研究现状与发展趋势[J].机械工程学报,2010,46(17):105-110.

[3]毛建华.自由曲面四坐标精密研抛的适应性柔顺控制研究[D].宁波:宁波大学机械工程与力学学院,2011.

[4]洪慎章.现代模具工业的发展趋势及企业特征[J].航空制造技术,2003(6):28-30.

[5]丁金福,李 伟,虞付进,等.模具自由曲面抛光过程的分析与研究[J].模具工业,2006,32(9):66-70.

[6]崔 治.磁流变液装置研究及其在非球面研抛中的应用[D].吉林:吉林大学机械科学与工程学院,2009.

[7]HUANG H,GONG Z M,CHEN X Q,et al.Robotic grinding and polishing for turbine-vane overhaul[J].Journal of Materials Processing Technology,2002,127 (2):140-145.

[8]苏小玲.复杂刀具多点切触加工曲面的刀位算法研究[D].宁波:宁波大学机械工程与力学学院,2013.

[9]王 旭.五轴数控抛光机CAM 技术研究[D].秦皇岛:燕山大学机械工程学院,2011.

[10]张 健,李 杰,高 毅,等.八工位组合机床数控系统[J].兵工自动化,2014(1):90-93.

[11]ZHAN J M,YU S H.Study on error compensation of machining force in aspheric surfaces polishing by profile-adaptive hybrid movement-force control[J].The International Journal of Advanced Manufacturing Technology,2011,54(9-12):879-885.

[12]赵 钰,詹建明,曾云川.气囊抛光工艺中接触面积的计算与仿真分析[J].机电工程,2014,31(11):1352-1356.