某柴油机连杆三维有限元分析

王 慧,刘汉涛

(中北大学机械与动力工程学院,太原030051)

某柴油机连杆三维有限元分析

王 慧,刘汉涛

(中北大学机械与动力工程学院,太原030051)

柴油机连杆在工作过程中承受复杂的载荷,因此需要具有较高的抗疲劳强度和结构强度。以3L16CR高压共轨柴油机连杆为研究对象,根据受载情况对其进行有限元分析,经过结构强度和疲劳强度分析计算得到连杆应力分布、应变、安全系数和疲劳寿命。为柴油机连杆的强度计算以及可靠性设计提供了依据。

柴油机连杆有限元分析疲劳寿命

1 引言

随着经济的快速发展,能源消耗大量增加,人类面临环境和能源的双重挑战,因此对柴油机的燃油经济性、动力性和排放水平提出了更高的要求。随着汽车保有量的增加,对节能、减排的要求不断提高,发动机连杆不仅要有足够的强度和刚度,而且要尺寸小、重量轻[1]。连杆的可靠性设计是根据已知载荷和材料强度,运用概率统计理论,确定连杆的可靠度,把连杆失效的发生控制在可接受的范围内[2]。连杆的可靠性一般要求达到0.9995以上[3]。国内外很多单位针对不同型号的内燃机连杆进行了可靠性设计方法的研究。20世纪80年代到90年代初,吴昌华等在理论上提出关于内燃机连杆弹性接触有限元分析的几个问题。20世纪90年代末期到本世纪初,对连杆的分析大都采用三维实体接触模型,分别对不同的约束边界条件、采用增压技术前后连杆刚度和强度储备对比等情况进行了应力应变分析。在20世纪80年代末到90年代初,采用常单元插值、线性单元插值、边界元等方法对连杆进行平面应力应变分析[4~7]。

本文以华源莱动3L16CR高压共轨柴油机连杆为研究对象,建立三维模型,根据连杆的承受载荷情况,对连杆进行载荷分析,对结果进行结构强度分析计算以及疲劳强度分析计算,得到连杆的应力分布、安全系数和疲劳寿命。

2 几何模型与参数

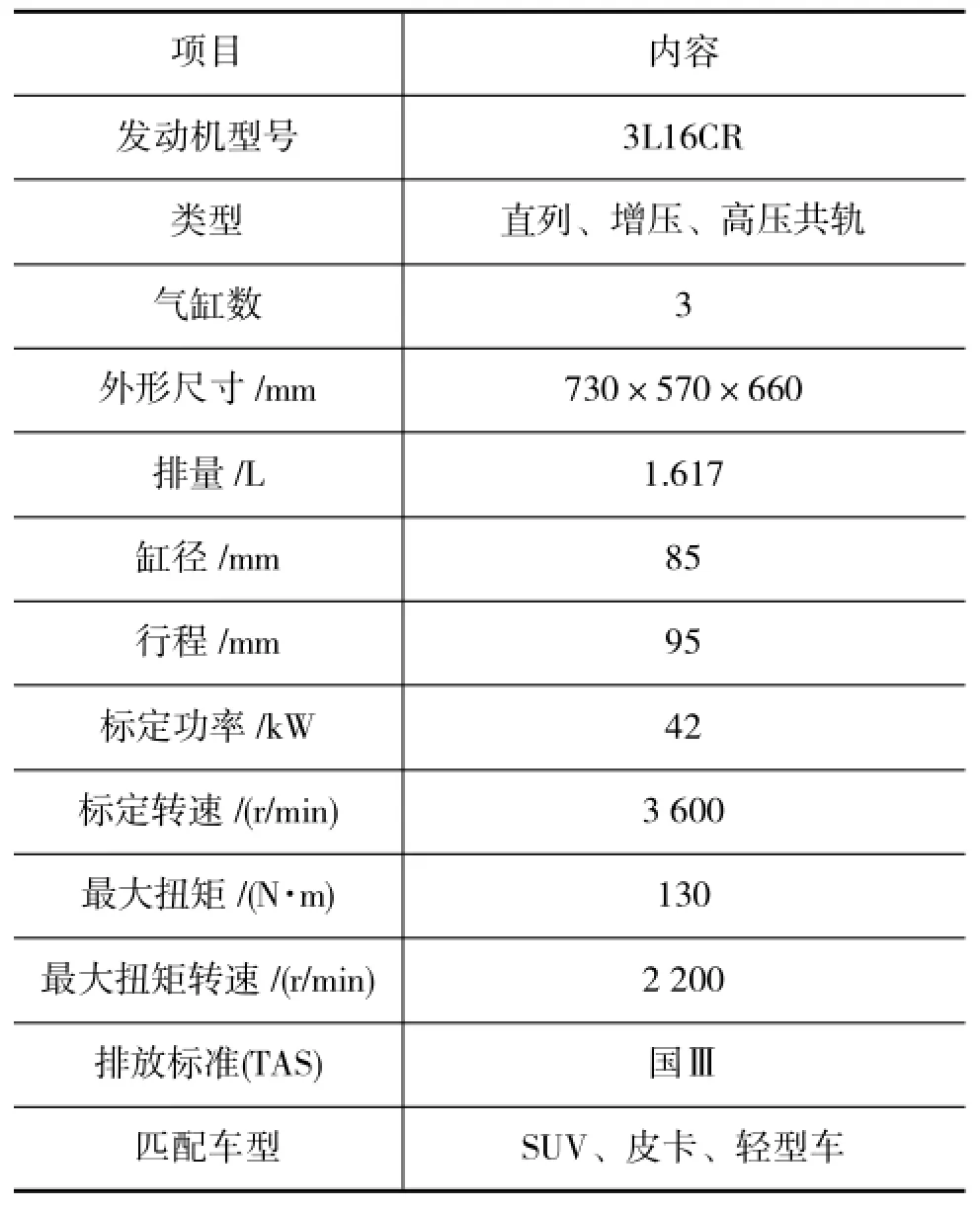

连杆组件由连杆杆身、大头盖和连杆螺栓组成。本文研究的3L16CR发动机是一款高压共轨增压发动机,其基本参数如表1所示。连杆材料为40Cr,弹性模量为2.11×105MPa,泊松比为0.3,屈服强度800 MPa,强度极限为1 000 MPa,密度为7 800 kg/m3。

表1 3L16CR柴油机基本参数

连杆主要参数计算如下:

(1)连杆小头结构形式选为等壁厚、圆环形。小头孔径d1=29 mm,小头厚度b1=27 mm,小头外径d2=(1.2~1.4)d1=(34.8~40.6)mm,取d2为37 mm。

(2)连杆大头使用直切口形式。大头孔径D1=56 mm,大头厚度b2=31 mm,连杆螺栓孔中心距L1=(1.2~1.3)D1=(67.2~78.4)mm,取L1为68 mm;连杆大头高度H1=(0.41~0.58)D1=(22.96~32.48)mm,取H1为23mm;取壁厚为7 mm。

(3)连杆杆身大小孔中心距L=146 mm;杆身厚度B=17 mm;“工”字型杆身高度H:H/D= 0.3~0.4,H/B=1.4~1.8,初步取H=26 mm。

(4)估算连杆螺栓直径:dm=(0.11~0.14)D=(9.35~11.9)mm,由此初步选取M10螺栓。

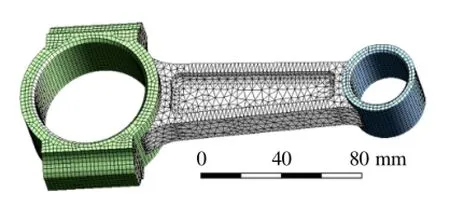

因为在有限元分析中会忽略一些接触条件,因此,在建模过程中需要对模型进行适当的简化。将连杆大头盖与杆身合为一体,去除螺栓和螺栓孔,并对连杆杆身部位的小倒角、小圆角进行相应的简化处理,简化后的三维有限元模型如图1所示。采用四面体自由网格划分方式,并对连杆小头与杆身过渡部分、连杆大头与杆身过渡部分及连杆杆身的工字型截面内等易出现应力集中的部位进行细化。连杆的网格划分如图2所示。

图1 简化三维有限元模型

图2 网格划分模型

3 ANSYS载荷分析

在内燃机工作过程中,连杆承受着很高的周期性冲击力、惯性力和弯曲力。连杆运动轨迹比较复杂,连杆小头中心作往复运动,连杆大头中心作旋转运动,连杆身作往复运动与旋转运动所组成的复合运动。这就要求连杆应具有高的强度、韧性和疲劳性能。同时,因为连杆是发动机重要的运动部件,所以在设计时应该保证其有较长的使用寿命。在拉伸、压缩和弯曲等交变载荷的综合作用下,其主要破坏形式是疲劳破环,往往造成连杆局部部位断裂。在发动机工作过程中,连杆主要承受燃气压力和往复惯性力所产生的交变载荷,这些力的大小和方向周期性变化,易引起连杆疲劳破坏。对连杆进行结构强度分析如下。

(1)压缩工况下连杆受力情况

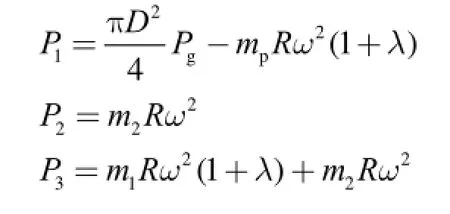

连杆处于最大压缩工况时,近似认为活塞、连杆以及曲柄销中心在一条直线上,连杆小头承受的作用力P1为最大爆发压力与活塞组质量产生的往复惯性力之差,连杆大头承受的作用力P2为连杆大头回转部分质量产生的离心力,连杆杆身的惯性力P3为连杆小头与连杆大头承受力之差,即

式中,

Pg——气缸内压力;

D——气缸直径;

mp——整个活塞组件的质量;

m1——简化为双质量系统后的往复运动质量;

m2——简化为双质量系统后的旋转运动质量;

R——曲轴曲柄半径;

ω——曲柄的角速度;

λ——曲柄连杆比。

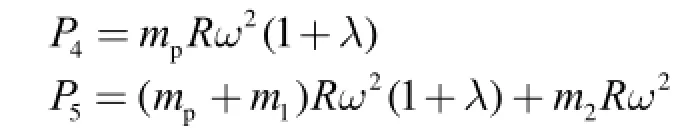

(2)拉伸工况下连杆受力情况

连杆的最大拉伸工况出现在进气冲程上止点,此时连杆小头承受活塞组质量产生的往复惯性力P4,连杆大头承受的往复惯性力P5,如下

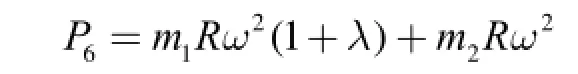

连杆杆身的惯性力P6为连杆大头与连杆小头承受力之差,即

由上式可以计算得到,P1=37.785 kN,P2=3.898 kN,P3=5.781 kN,P4=6.261 kN,P5=12.042 kN,P6=5.781 kN。

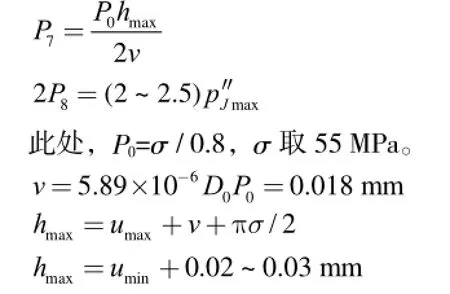

(3)螺栓预紧力的计算

连杆螺栓预紧力P由两部分组成:一是保证连杆轴瓦必需的过盈量所具有的预紧力P7,二是保证内燃机工作时,连杆大头与大头盖之间的结合面不致因惯性力而分开所必须具有的预紧力P8,有

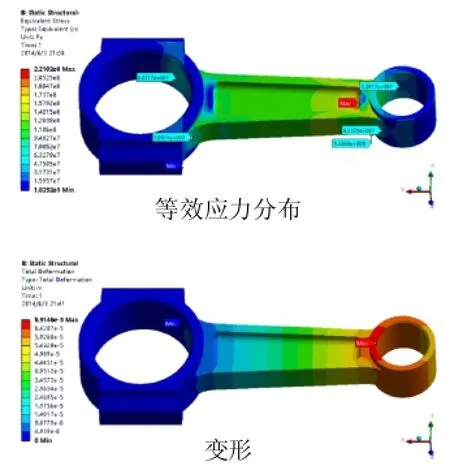

此处取umax=0.05 mm。为工作时的惯性力,如下

式中,

m'——活塞组质量,为0.7 kg;

m1——连杆往复惯性质量,为0.210 kg;

m2——连杆旋转惯性质量,为0.557 kg;

R——曲柄半径,为47.5 mm;

ω——曲轴转速,为120π s-1。

计算得出预紧力P=P7+P8=13.66 kN。

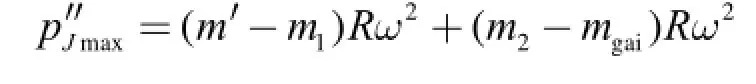

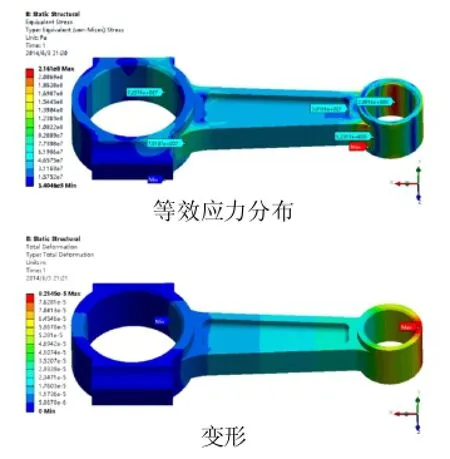

图3为压缩工况下应力分布和变形图,轴承力P1和P2以面载荷方式分别加载在连杆大小头内环壁面上,方向沿杆身(X轴向)指向杆身。惯性力P3以加速度方式均匀加载于杆身。图4为拉伸工况下应力分布和变形图,轴承力P4和P5以面载荷方式分别加载在连杆大小头内环壁面上,方向沿杆身(X轴向)背离杆身。由于连杆大头刚度较大,选取连杆大头两侧端面全约束作为约束。

连杆的强度安全系数为n=σmax/σe=3.62,其中σe为屈服强度,40Cr为800 MPa。

结果表明,在最大压缩工况时,最大应力点出现在连杆小头与杆身过渡处的凹槽内侧,最大应力值为221.02 MPa,最大应变值为0.069 mm,连杆的强度安全系数为3.62;在最大拉伸工况时,最大应力点出现在连杆小头内表面,最大应力216.1 MPa,最大应变值为0.082 mm。

图3 压缩工况

图4 拉伸工况

4 疲劳强度分析计算

4.1 连杆小头强度计算

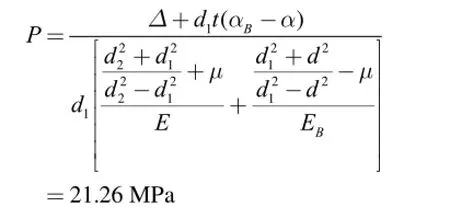

(1)衬套过盈配合的预紧力及温升产生的应力

式中,

Δ——衬套压入时的过盈量,取Δ=0.02mm;

t——工作时连杆小头升温,取120℃;

d——衬套内径,为25 mm;

α——连杆小头材料的线膨胀系数,对于钢可取α=1.0×10-5(1/℃);

αB——衬套材料的线膨胀系数,对于青铜可取αB=1.8×10-5(1/℃);

ν——泊松比,一般取0.3;

E——连杆小头材料的弹性模数,对于40Cr钢E=2.11×105MPa;

试验段施工选用中石化东海牌SBS(I—D)型改性沥青,其制备工艺为先将基质沥青加热至充分熔融状态,再向其中掺加4%掺量的SBS橡胶颗粒,然后使用剪切机高速剪切30min后制得。所制得的SBS改性沥青相关性能指标检测结果如表1所示。

EB——衬套材料的弹性模数,对于青铜EB= 1.15×105MPa。

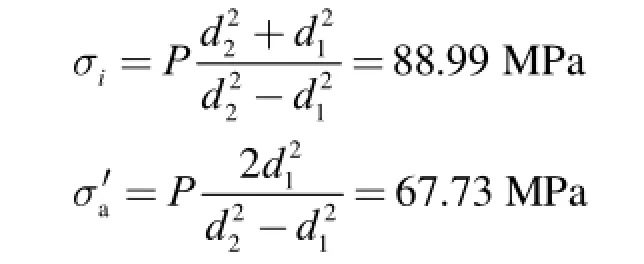

把小头视为内压厚壁圆筒,在压力P的作用下,内、外表面的切向应力分别为

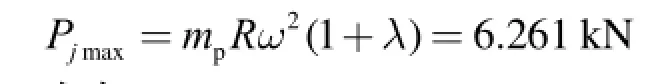

(2)最大惯性力引起的应力

小头受到的最大往复惯性力为

式中,

mp——活塞组质量,为0.7 kg;

λ——连杆比,为0.325;

式中,

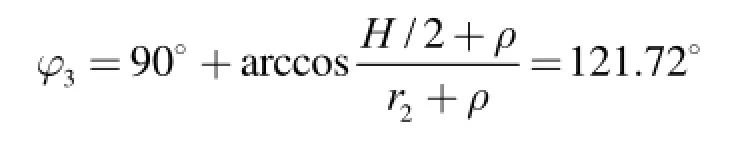

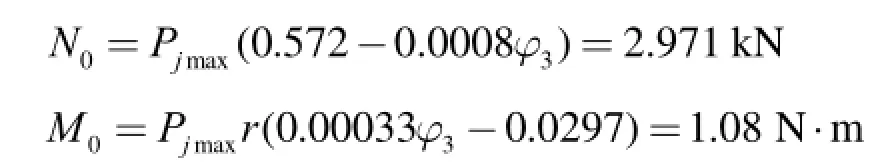

H——连杆最小宽度,为25.5 mm;

r2——小头外半径,为18.5 mm;

ρ——过度圆弧半径,为20 mm;

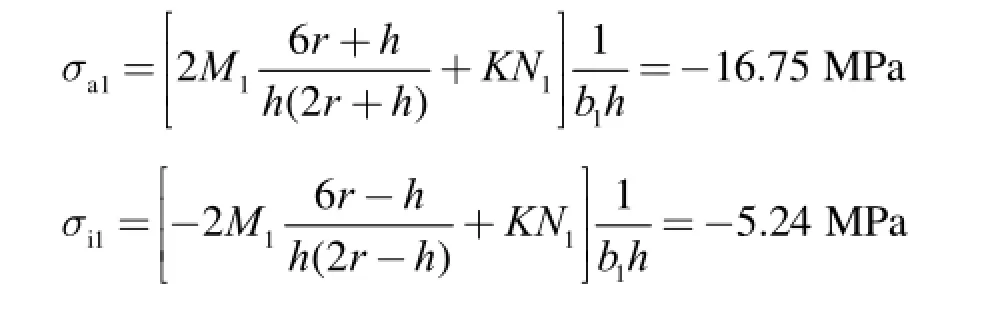

当φ=0时,法向力N0和弯矩M0分别为

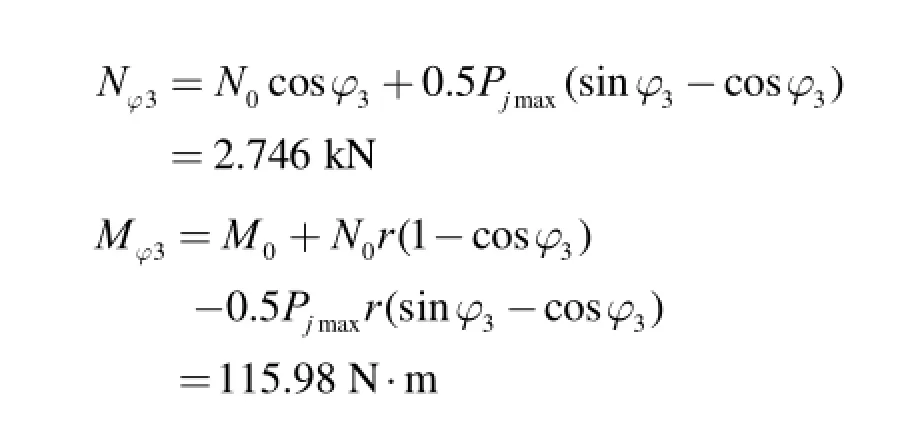

当φ=φ3时,则法向力Nφ3和弯矩Mφ3如下

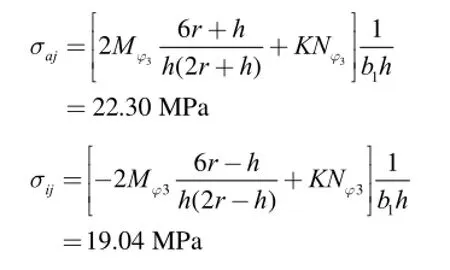

连杆小头任意截面的外表面和内表面应力分别由下式计算

式中,

h——小头壁厚,为4 mm;

K——过盈压入系数,取0.818;

r——小头平均半径,为16.5 mm。

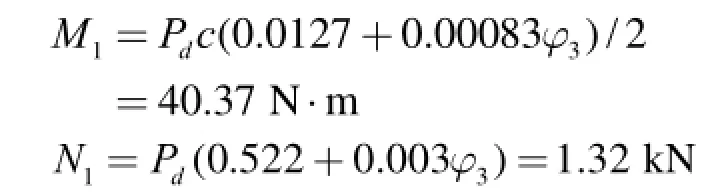

(3)最大压缩引起的应力

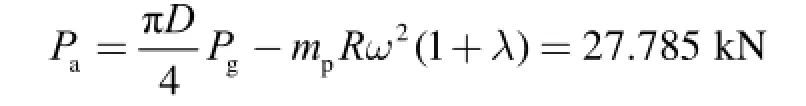

做功冲程上止点时,连杆小头承受的最大压力Pa为

弯矩M1和法向力N1分别为

外表面应力σa1和内表面应力σi1分别为

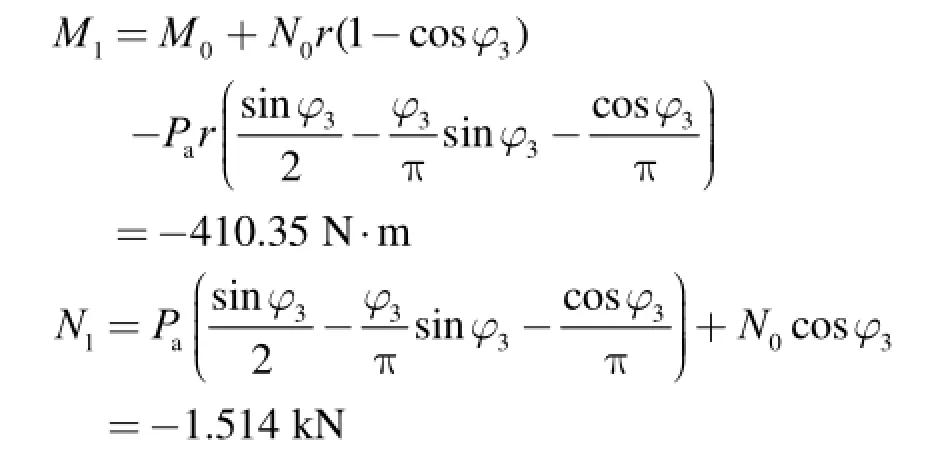

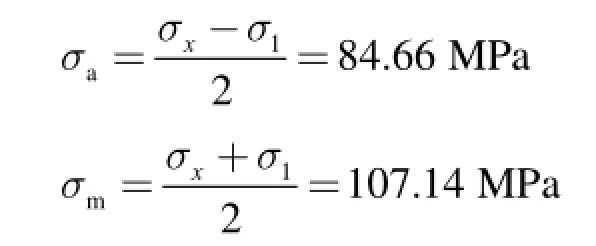

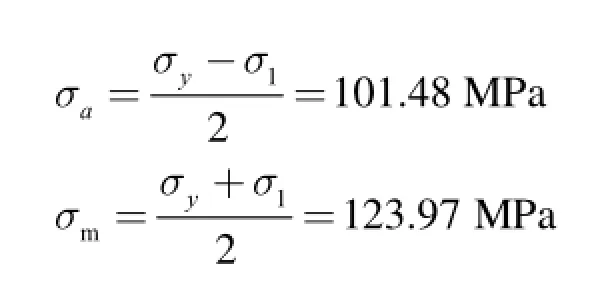

(4)连杆小头的疲劳安全系数

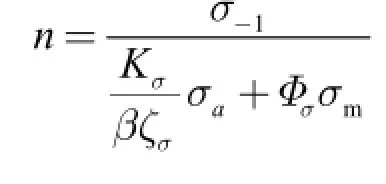

连杆小头的应力变化为非对称循环,最小安全系数在杆身到连杆小头过渡处的外表面上,安全系数n为

式中,

σ-1——拉压疲劳极限,取200 MPa;

Kσ——应力集中系数,取1;

Φσ——材料对应循环不对称的敏感系数,Φσ=(2σ-1-σ0)/σ0=1/3σ-1,其中σ0=(1.4~1.6)σ-1,此处取σ0=1.5σ-1;

β——表面质量系数,取1;

ζσ——考虑表面加工情况的工艺系数,取0.5;

σa——应力幅,σa=(σmax-σmin)/2;

σm——平均应力,σm=(σmax+σmin)/2;

计算可得,n=4.56,合格(一般约在2.5~5.0范围之内)。

4.2 连杆杆身强度计算

(1)最大拉伸应力

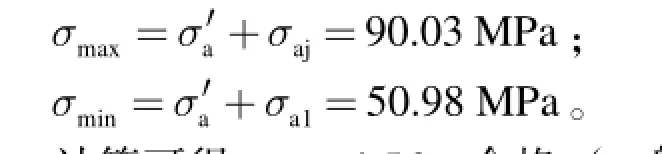

最大拉伸应力σ1发生在出现最大惯性力Pjmax时,计算如下

其中,由Pro/E分析得到Am=278.507 mm2。

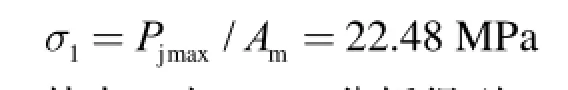

(2)杆身的压缩、纵向弯曲应力

连杆杆身承受的压缩应力最大值发生在做功冲程中最大燃气作用力Pgmax时,认为是在上止点。

其中,σx、σy为连杆摆动平面及其垂直的平面内的最大压应力,单位为MPa;C=σe/(π2E),E和σe分别为弹性模量和比例极限,C=3.84×10-4;Ix、Iy为杆身中间断面对x-x及y-y的惯性矩,由Pro/E导出Ix=3.128×104mm4,Iy=4.388×103mm4。由此可以计算得σx=191.80 MPa,σy=225.45 MPa。

(3)连杆杆身的疲劳安全系数

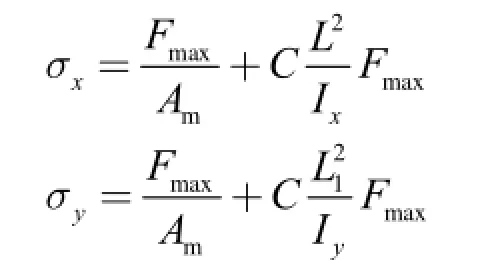

连杆杆身所受的是非对称的交变循环载荷。把σx、σy看作循环中的最大应力。σ1看作是循环中的最小应力,即可求出杆身的疲劳安全系数。

在连杆摆动平面内,循环的应力幅σa和平均应力σm分别为

在垂直于摆动平面内,σa和σm分别为

连杆的疲劳安全系数n为

其中,取材料对应循环不对称的敏感系数Φσ=0.25。可以计算得到,在连杆摆动平面内,疲劳安全系数n=1.79;在垂直于摆动平面内,n= 1.51。一般连杆杆身安全系数许用值在1.5~3范围内为合格。

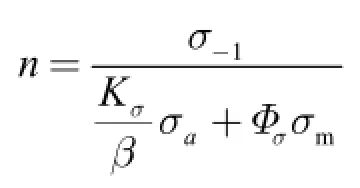

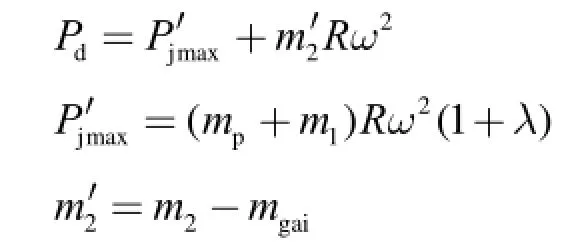

4.3 连杆大头的强度计算

连杆大头盖的最大载荷Pd是在进气冲程开始时,全部往复运动质量的惯性力P'jmax与除去大头盖后的连杆旋转质量m'2产生的离心力之和

因此可以得出Pd=10.44 kN。

其中,mgai为连杆大头盖质量,可由Pro/E导出为0.237 kg。

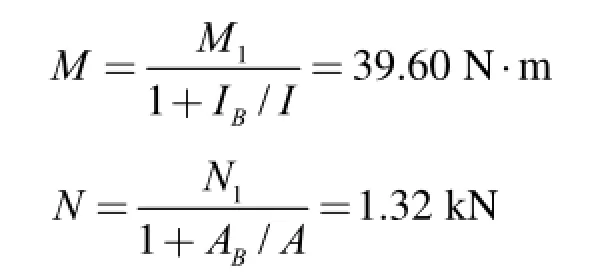

类似小头计算方法,可求出危险断面的弯矩M1和法向力N1

其中,c为螺栓距离,为68 mm。

据此可以求出作用于大头盖中间断面的弯矩M和法向力N

式中,

I——大头盖的惯性矩,为886.08 m4;

IB——轴瓦的惯性矩,为17.33 m4;

A——大头盖的断面面积,为2.17×10-4m2;

AB——大头盖的断面面积,为5.2×10-5m2。

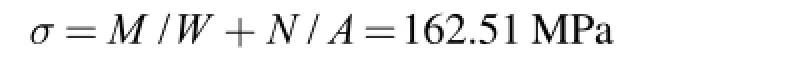

中间断面应力σ为

其中,W为大头盖计算断面的抗弯断面模数,为253.17×10-9m3。一般内燃机连杆大头盖的应力许可值在150~200 MPa范围内为合格。

4.4 连杆的疲劳寿命

连杆的疲劳寿命可以采用应力-寿命法中的Basquin方程进行计算[8]

式中,

2Nf——失效翻转数,次/min;

b——疲劳强度指数,40Cr为0.103。

逐一计算,可以得出最小寿命为3.15×108次,当转速为3 600 r/min时,合1 458 h。

5 结论

(1)在最大压缩工况时,最大应力点出现在连杆小头与杆身过渡处的凹槽内侧,最大应力值为221.0 MPa,最大应变值为0.069 mm,连杆的强度安全系数为3.62;在最大拉伸工况时,最大应力点出现在连杆小头内表面,最大应力值为216.1 MPa,最大应变值为0.082 mm。

(2)连杆的疲劳安全系数合格,疲劳寿命为1458.3 h。

[1]郑斌,刘瑞祥,孟建.385高压共轨柴油机连杆的有限元分析与优化[J].农机化研究,2012(11):228-232.

[2]张义民,闻邦椿.连杆的可靠性设计[J].汽车研究与开发,1997(2):17-18.

[3]谈卓君,左正兴,张儒华.内燃机连杆有限元分析进展[J].中国机械工程,2004(4):365-369.

[4]崔毅,陈大荣,王明武.柴油机连杆可靠性分析研究[J].内燃机工程,1998(3):50-55.

[5]姚寿广.基于随机边界元法的连杆可靠性分析[J].内燃机学报,2000(1):80-83.

[6]王银燕,张鹏奇,王善.柴油机连杆杆身疲劳强度可靠性分析[J].哈尔滨工程大学学报,2001(1):67-71.

[7]冯慧华,左正兴,廖日东.柴油机连杆体三维结构优化设计[J].机械设计,2002(4):26-30.

[8]吕彩琴,苏铁熊.柴油机连杆的有限元疲劳强度分析[J].华北工学院学报,2002,1(23):15-19.

Diesel Engine Connecting Rod Three-dimensional Finite Element Analysis

Wang Hui,Liu Hantao

(North University of China,Taiyuan 030051,China)

The Diesel connecting rod bears complicated load in the job,so need to have higher fatigue strength and structural strength.In this paper,it takes 3L16CR common-rail engine connecting rod for the study.Through structural strength analysis and calculation of fatigue strength analysis calculated link stress distribution,strain,safety factor and fatigue life.Calculation of strength and reliability of diesel engine connecting rod design was provided.

engine,connecting rod,finite element analysis,fatigue life

10.3969/j.issn.1671-0614.2015.04.002

来稿日期:2015-07-10

王慧(1990-),女,硕士研究生,主要研究方向为发动机仿真与计算。