SC27G柴油机减速起动机匹配设计开发

魏亚玲,付德元

(上海柴油机股份有限公司,上海200438)

SC27G柴油机减速起动机匹配设计开发

魏亚玲,付德元

(上海柴油机股份有限公司,上海200438)

介绍了SC27G柴油机起动机设计匹配。通过优化起动机匹配,完成了改善柴油机冷起动性能、起动机轻量化及高性价比的设计目标,保证了柴油机良好的起动性能,解决了生产上的实际问题。

柴油机起动机起动阻力矩拖动转速匹配

1 引言

柴油机的起动性能是柴油机性能的重要指标之一。目前国内起动系统各部件的选型基本靠两种途径完成,一是参考国内同类产品的使用经验来定型,二是借鉴引进国外排量相同或接近的发动机零部件使用状态。起动机是起动系统中的核心部件,对柴油机起动性能起决定性作用,因此起动机的合理匹配尤其重要。

SC27G柴油机是在12V135柴油机的基础上,为实现产品在质量、可靠性、经济性、振动噪音和外形上的升级,进行改进的电站用柴油机。SC27G柴油机重大改进项目在原机基础上提升了功率、增强了柴油机的冷却、润滑能力,同时解决原机存在的质量问题,其基本参数参见表1。

原柴油机所配的起动机为直驱式结构,重量达到36 kg,在新的流水生产线上一个人难以按照既定生产节拍完成装配,需要增加设备来辅助装配。减速起动机因其体积小、重量轻、节约用材、适配性好等特点,应用范围越来越广。因此在柴油机的改进项目中,应用减速起动机进行轻量化设计、提高减速起动机匹配性是本子项目的重要开发内容。

鉴于试验室条件与实际使用条件不完全相同,在应用减速起动机设计匹配时,柴油机的冷起动设计温度为-10℃。

表1 SC27G发动机基本参数

2 SC27G柴油机与起动机匹配设计

起动机要有足够大的转矩来克服柴油机初始点火转动时的各种阻力矩。影响起动机与柴油机匹配的因素很多,包括柴油机类型、气缸数、缸径、转速、传动比等等。由于柴油机曲轴旋转具有高度的不均匀特性,起动时起动阻力矩是反复冲击的力矩,当柴油机活塞压缩近于上死点位置时阻力矩最大,称为最大起动阻力矩。柴油机的起动阻力矩由三部分组成:摩擦阻力、压缩阻力和辅助机构阻力。

(1)摩擦阻力:主要是活塞与气缸壁、凸轮轴与轴衬、曲轴与轴承、以及齿轮系的摩擦等,其大小取决于润滑油黏度、柴油机温度、曲轴转速、柴油机型式及其摩损程度。在0℃时,摩擦阻力占柴油机全部起动阻力的60%左右,在-10~-20℃时则可以达到80%~90%。

(2)压缩阻力:指活塞压缩气体时所受到的阻力。主要与气缸工作容积和压缩比有关,它随着曲轴转速的升高而降低。在0℃时,压缩阻力占柴油机全部起动阻力的25%左右。

(3)辅助机构阻力:辅助机构包括供油系统、机油泵、水泵、配气机构、空压泵和发电机等。在0℃时,辅助机构阻力占全部柴油机起动阻力的15%左右。

柴油机能否顺利起动主要取决于起动机的功率特性、转矩特性、转速特性与柴油机的匹配性。

2.1 SC27G柴油机起动机功率匹配

为使柴油机起动可靠,起动机功率必须适当大于柴油机起动功率,通常起动机工作点位于起动机功率特性曲线最大值的左侧70%~80%附近[1]。因为起动机在该点附近工作,工作效率高,加上磁路饱和,起动机工作较平稳,转速上升快,加速度大,起动时间短。

在柴油机新品设计阶段,不可能提供柴油机比较准确的最大起动阻力矩和最低起动转速数值,一般可通过倒拖柴油机进行反推估算。将柴油机在-10℃环境温度条件下冷冻保温24 h后,进行SC27G柴油机的拖动试验,即用起动机拖动柴油机,见表2。蓄电池容量为180 A·h。从表2中可以推算出,平均拖动转速为156 r/min。

由于N=n/(Z1/Z2)

Z1——飞轮齿圈齿数为137;

Z2——起动机单向器齿数为12;

N——柴油机拖动转速;

n——起动机驱动轴输出转速。

表2 -10℃时SC27G柴油机拖动试验

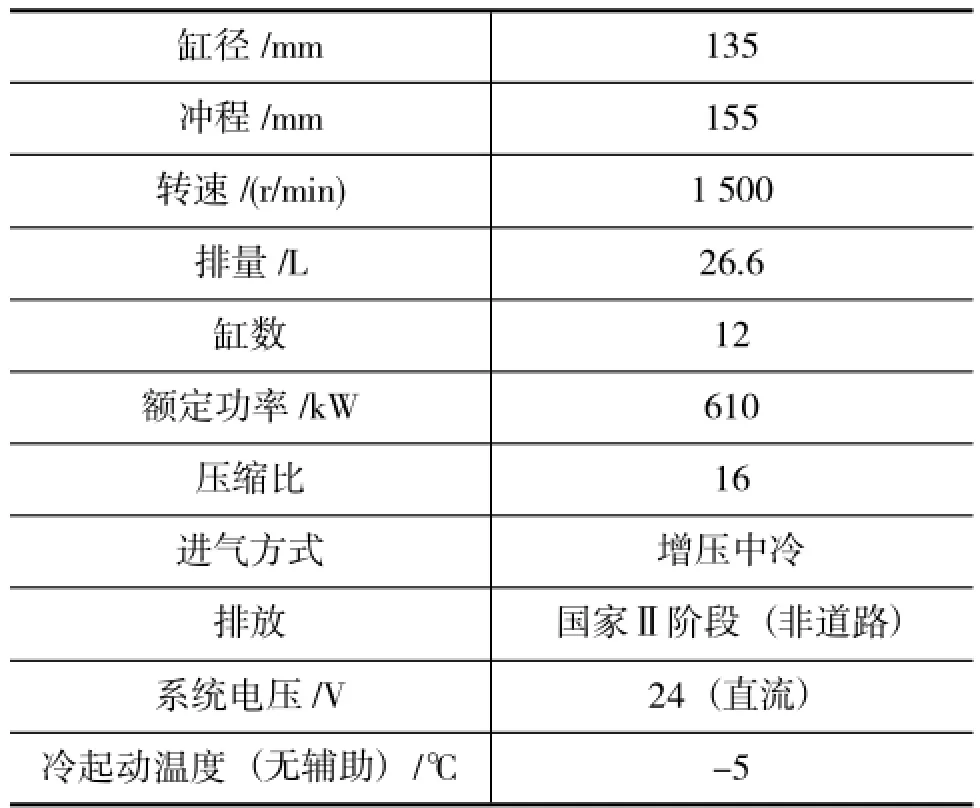

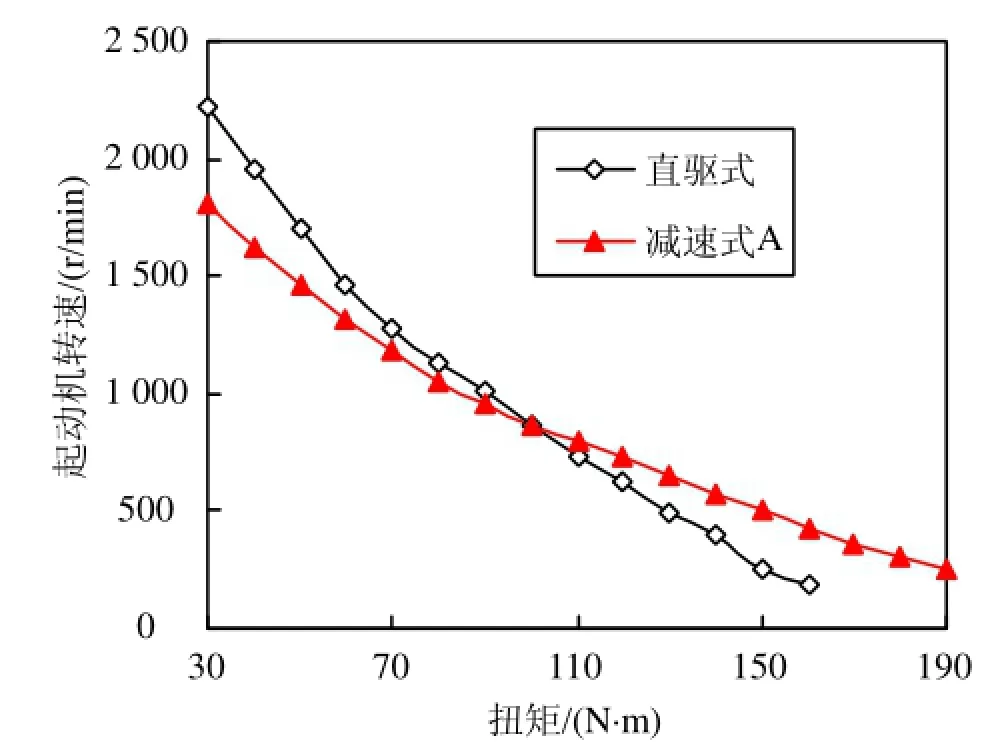

传动比:Z1/Z2=137/12=11.42,则起动机的转速为156×11.42=1 781.5 r/min,从直驱起动机特性曲线(图1)中可以查到起动机输出扭矩为35 N·m。

图1 -10℃直驱式起动机的特性曲线

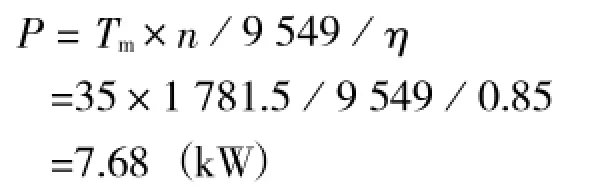

因此,所需起动机功率约为

其中,η为起动机小齿轮与飞轮齿圈的传动效率,此处取0.85。

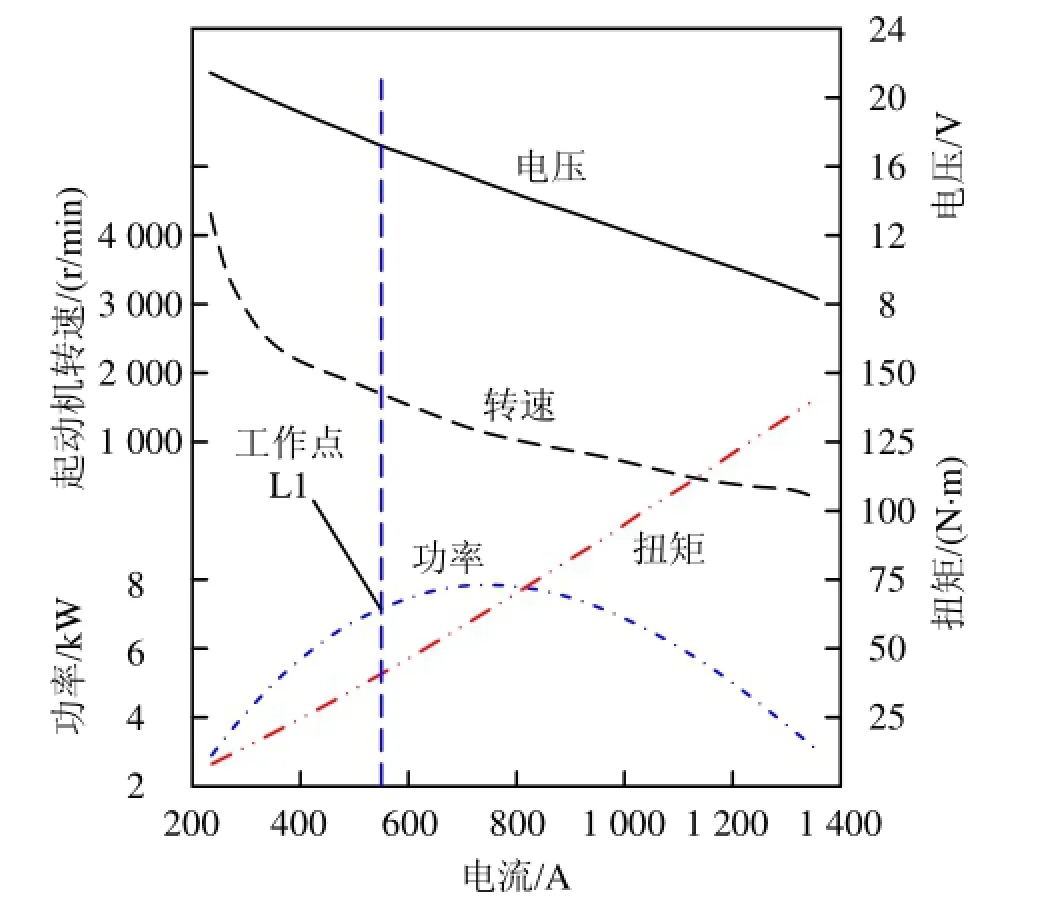

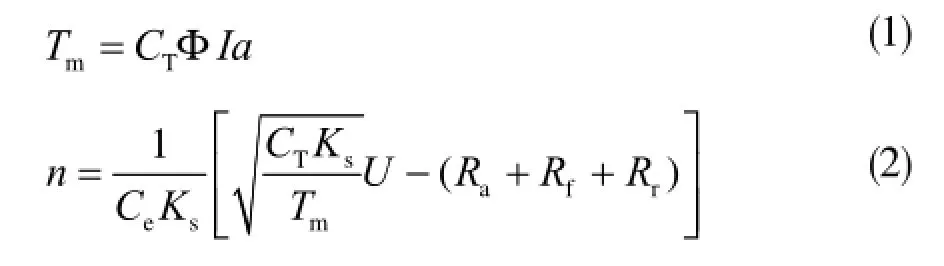

根据以上计算结果,直驱起动机的最大功率P为7.82 kW,可以满足发动机起动功率的要求。在不降低起动功率的前提下,为达到起动机轻量化的目的,结合国内起动机供应商的实际情况,初步确定采用定子直径为115 mm,常温23℃时功率为9 kW的减速起动机作为设计开发的目标,即减速起动机方案A。其在-10℃时的特性曲线参见图2,最大功率P为7.77 kW,亦满足初步计算结果。

图2 -10℃减速起动机A的特性曲线

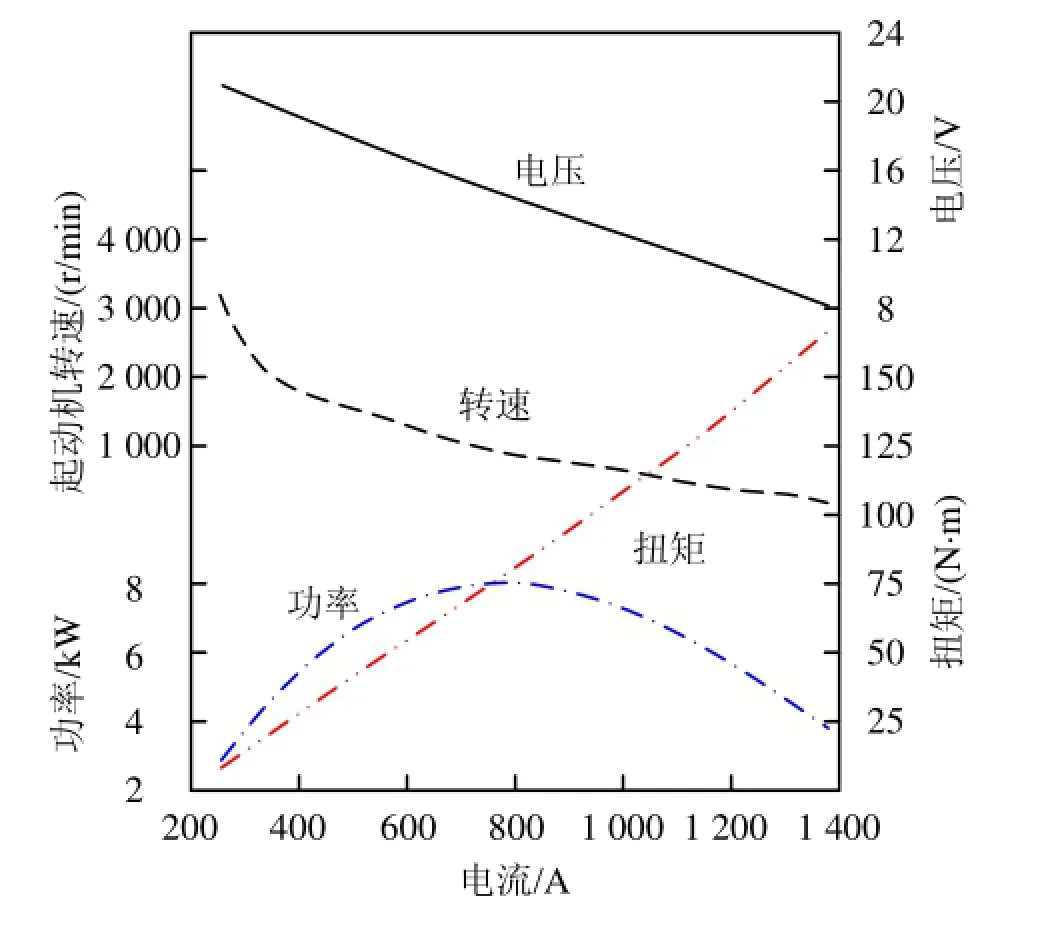

2.2 SC27G柴油机起动机扭矩-转速匹配

起动机与柴油机的匹配,扭矩特性是否匹配是关键。图3为直驱起动机与减速起动机A的扭矩-转速曲线。从图3上看,直驱起动机在扭矩小于100 N·m时,其转速优于减速起动机A。但从起动机轻量化及匹配的性价比的角度出发,减速起动机具有匹配优势。所以,减速起动机A的机械特性还需作进一步的优化和提升。

图3 扭矩-转速特性曲线

2.3 减速起动机性能的优化

起动机冷起动性能最终是表现在起动机对柴油机拖动转速上。因此改善起动机方案A的性能可以从二个方面着手,一是提高起动机输出功率来提高拖动转速,二是通过改变传动比提高拖动转速。

2.3.1 提高减速起动机方案A的输出功率

由于起动机为串励式直流电动机,根据串励式直流电动机机械特性,则起动机功率P与扭矩Tm和转速n的关系如下

其中,Ks、CT、Ce为电机常数,Ra、Rf、Rr分别为电枢、励磁线圈、蓄电池及连接线电阻。

因减速起动机是在低电压、大电流状态下工作,其磁路已经饱和,因此电流Ia增加,而磁通Φ基本变化不大。

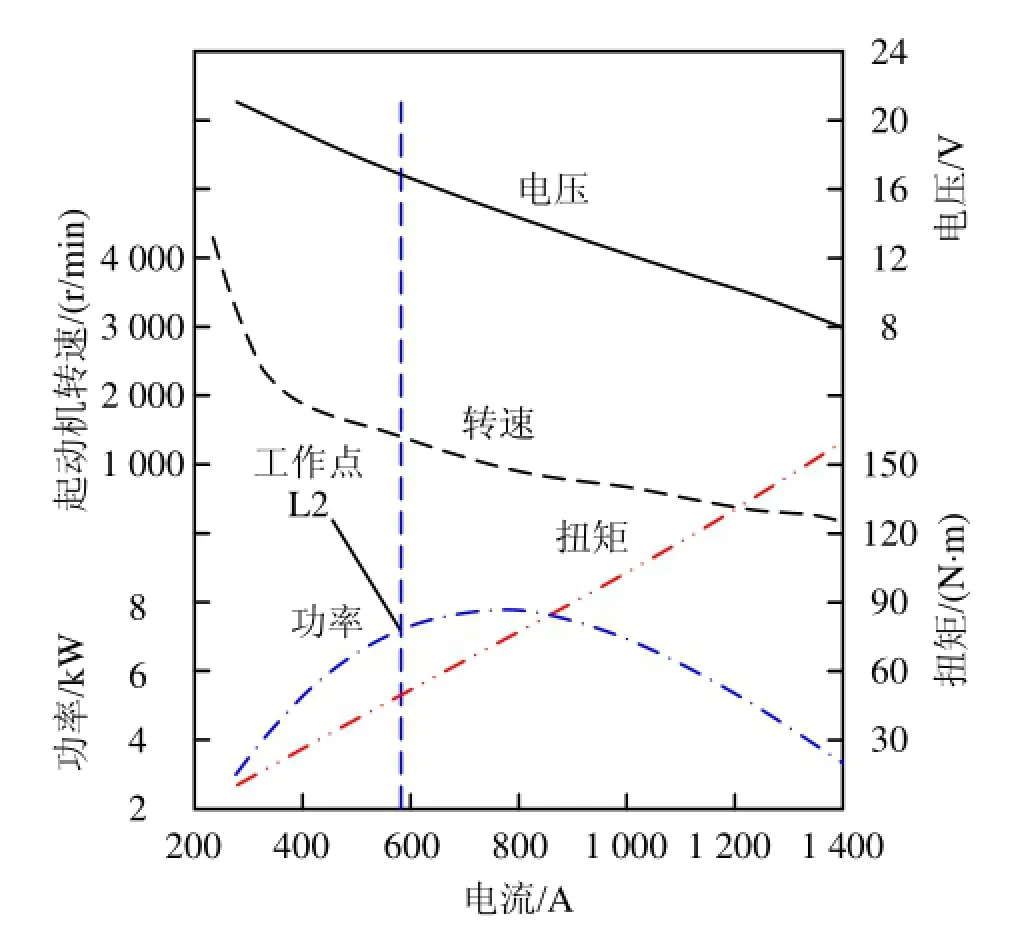

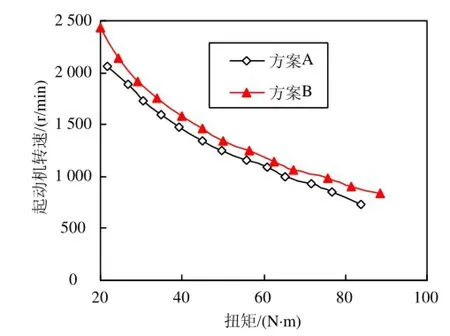

由式(1)可知,扭矩Tm和电流Ia为线性关系,串励式直流电动机能很好地满足柴油机起动要求。由式(2)可知,减小起动机内阻可明显提高起动机转速,相应功率也提高。因此采取减少定子励磁线圈匝数的方法,由6匝调整为5匝,来调整起动机的机械性能曲线,使电机转速提高。同时增加励磁线圈线规的截面积,由2.5×6.4调整为2.7×6.4。对电机参数进行上述调整后,成为减速起动机改进方案B。图4为减速起动机B在-10℃时的输出特性曲线,可以看出最大功率提高到8.01 kW。低扭矩段的扭矩-转速特性曲线见图5,可见起动机方案B的转速比方案A有明显的提高,改进达到了预期目的。

图4 -10℃减速起动机B的特性曲线

2.3.2 减速起动机方案B与柴油机匹配性优化

根据-10℃的拖动试验数据及两个起动机的特性曲线参数,起动机的工作点在功率特性曲线左侧L1及L2,功率上有一定的富裕量,见图1及图2。图6为直驱式起动机和减速起动机B的扭矩-功率曲线,可以看出,两个起动机相同的扭矩点对应的功率点是不同的。

在发动机阻力矩一定的条件下,如果右移起动机工作点,则起动机输出功率增大,发动机拖动转速将上升。当发动机转速升高后,发动机阻力矩随之下降,发动机转速将会进一步提高,起动机与发动机的力矩、转速到达一个新的平衡。因此,在起动机工作点位于最大功率点左边时,可适当增加起动机单向器齿数,降低传动比,可提高柴油机拖动转速。

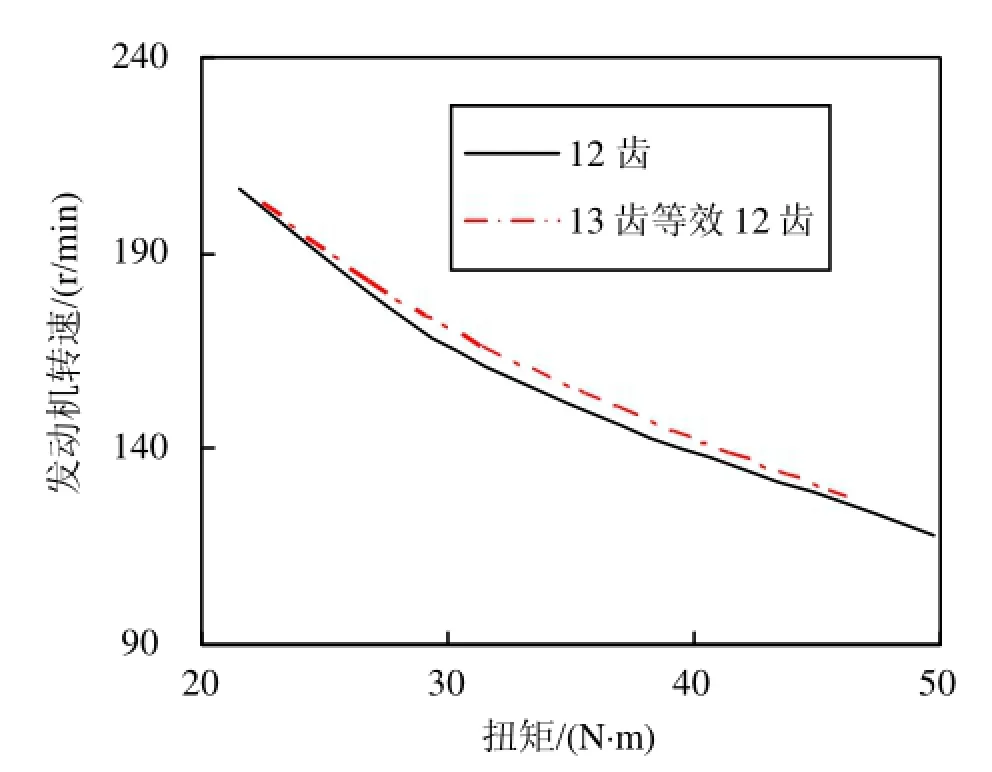

将12齿起动机的扭矩-转速特性,等效为单向器增加1齿后的13齿起动机,而等效后的起动机在性能曲线上其转速曲线上移。图7为减速起动机B驱动齿轮的齿数12齿与13齿的扭矩-转速拟合曲线。从图中可见,增加1个齿,即可抬高起动机的机械特性。

2.3.3 优化后减速起动机B的机械特性

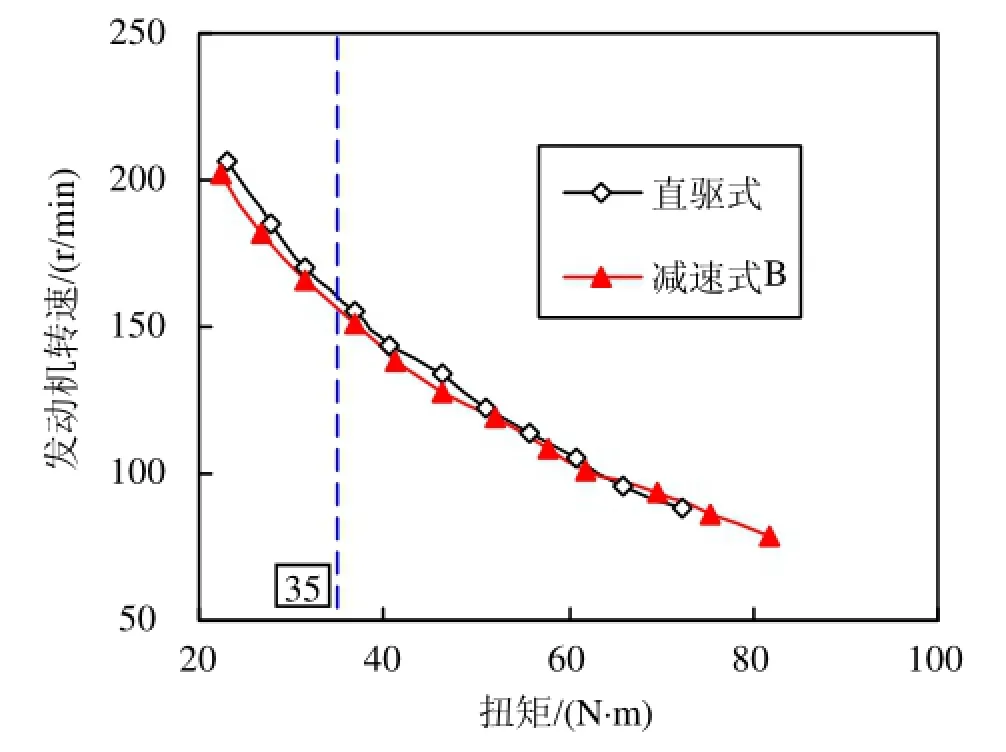

通过提高起动机本身的输出性能,优化减速起动机匹配性,图8给出了直驱式和减速式方案B起动机的扭矩-转速特性对比曲线。从图中可以看出,在扭矩为35 N·m时,原直驱式起动机拖动转速为165 r/min,而性能及匹配性优化后的减速起动机B样,提高了其在低扭矩时的转速,从而提高了起动机的拖动转速,转速156 r/min,减速起动机B样与原直驱起动机的扭矩-转速特性曲线已经非常接近。

图5 减速起动机A和B的扭矩-转速曲线

图6 直驱式和减速起动机B的扭矩-功率特性曲线

图7 13齿等效为12齿的扭矩-转速拟合特性曲线

图8 直驱式和减速起动机B的扭矩-转速曲线

2.4 优化后减速起动机B样冷起动试验

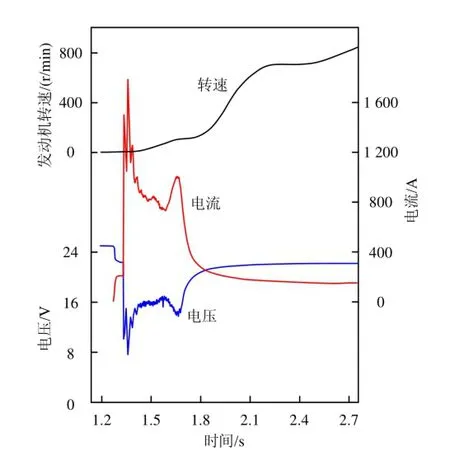

拖动试验完成之后,在-10℃环境中继续保温8 h,进行正常起动,电压、电流、柴油机转速如图9所示,-10℃起动成功。

从图中可以看出,在-10℃温度下起动机拖动发动机,转速达到133 r/min,达到发动机着火转速。柴油机第一次起动时间为8.6 s,保温半小时后第二次0.9 s起动成功。根据相关试验标准要求,在某温度条件下连续起动3次,有2次成功起动,即柴油机成功起动。

图9 -10℃起动过程

由于减速起动机具有软啮合功能,起动钥匙开关打开后,起动机单向器在伸出的同时,转子带动其以200 r/min低速旋转,在低速旋转中寻找合适的啮合位置,逐渐克服顶齿摩擦力,与发动机飞轮齿圈啮合。啮合到位后,起动机再通过大电流旋转,起动发动机。即便在顶齿状态下,保证电磁开关主触点不会接通,可有效解决铣齿问题,相对直驱式强制啮合起动机,起动更加柔和。

3 结论

起动机尽量选用已经量产的起动机,这样既可以保证起动机的可靠性,又能降低新项目的开发成本及交样周期。减速起动机机械特性软,转速较低是其缺点,可通过试验、分析、优化,提高减速起动机的匹配性。定子直径为115 mm的减速起动机与SC27G大功率柴油机的匹配,达到了冷起动温度的设计目标,完成了起动机轻量化、降低成本的开发目标,完全满足用户的使用要求。现已推向市场2年,根据统计情况起动机故障率得到明显降低。

[1]闵跃进.起动机工作点的探讨[J].汽车电器,2004(9).

Optimization of Decelerate Starter for SC27G Diesel Engine

Wei Yaling,Fu Deyuan

(Shanghai Diesel Engine Co.,Ltd,Shanghai 200438,China)

Optimization of starter match for SC27G diesel engine is introduced.By optimization matching scheme,complete the design targets of improve cold starting performance,light-weight design and high cost-effective,to ensure starting performance and solve manufacture practical problems.

diesel engine,starter,starting resistance moment,cranking speed,,match

10.3969/j.issn.1671-0614.2015.04.004

来稿日期:2015-09-02

魏亚玲(1976-),女,工程师,主要研究方向为发动机起动系统产品设计。