太阳能电池组件板固化室的自动控制系统

创新者:韩灵生 王虹斌

太阳能电池组件板固化室的自动控制系统

创新者:韩灵生 王虹斌

在太阳能电池板层压、组框后的固化环节是尤为重要的一环,固化室对温湿度的恒定有着特殊的要求,而之前的人工搬运固化生产效率十分低下。本文通过设计一个全新的自动化固化控制系统,包括温湿度控制系统和物料搬运系统,通过PLC程序的设计实现了对温湿度控制系统执行机构、机器人搬运系统执行机构的控制。经现场实际应用,系统满足固化室的温湿度控制和搬运生产节拍的要求。

随着世界性环保产品的大力推广以及各国节能减排政策的积极推行,太阳能以其环保、清洁和取之不竭的特性成为了人们渴求的理想能源。经过多年的发展完善,将太阳光能转换成电能的光伏技术最为成熟普遍,从而带动了太阳能电池组件制造产业的突飞猛进地发展。其中晶硅太阳能电池组件以其优异的光电转换率和成熟的技术成为光伏发电的主力军,占据了光伏产业的绝大部分市场。

太阳能电池板组件无论是边框还是接线盒只要采用硅胶粘接均需要硅胶固化工序,而太阳能电池板固化,此前一直都存在自动化程度低、劳动强度大、生产周期长、固化质量不稳定等不足之处,无法满足太阳能电池行业市场竞争和技术发展的现状,而电池板的固化质量和效率直接影响电池板的质量。一般都是采用人工码垛放置于固化室内,然后由人工清洁后再搬入检测线,作业人员劳动强度大,固化时间由人工管理,固化时间偏差大。而固化过程要求在恒定温度和湿度下进行,传统的固化室温度与湿度控制系统简单,温湿度的不稳定直接影响了固化的质量和效率。本文设计了一个全自动固化系统,能够满足厂家对太阳板固化的生产效率的要求。

自动化固化室的总体设计

根据工艺要求,固化室主要包括温度湿度控制统、机器人及其控制系统、固化室电气控制系统、气动系统、出入料口定位工作台以及机器人滑台、机械手和货架的机械结构。

为了保证太阳能电池板的固化质量,固化室内首先要保持恒温恒湿,即温度为35℃,相对湿度为65,%的固化环境(温湿度可根据不同产品固化工艺进行设定),因此我们需要设计一个温湿度控制系统。

确认固化室温湿度达到设定值后,开始搬运经由传送带传送至入料口工作台的太阳能电池板,工作台夹具夹紧定位后,利用机器人机械手上的吸盘将电池板吸合住,夹具松开,机器人抓起电池板,按一定顺序放入货架之中,待固化室中的电池板满足固化时间(6h)之后,机器人再依次取出电池板翻转180°放到出料口工作台上,对其进行定位夹紧,并由机器人机械手侧面的刮刀在其表面进行刮胶清理。当温湿度变化过大超出预设的指标时,系统会修正固化时间以保证固化质量。固化室刚运行时,货架均为空置,刚放入的电池板未固化好,机器人只执行放入动作,待固化室内有电池板固化完毕,固化室的生产节拍为机器人放入一块取出一块交替进行,保证固化室处于较高的利用率之下。

固化室的电气控制系统以工控机为上位机,以PLC为核心,主要由两大部分组成:

(1)机器人控制系统

(2)温湿度控制系统。

PLC也负责控制和协调整个固化系统。两个控制子系统彼此之间是既相互独立,又互相关联的。机器人控制系统通过PROFIBUS总线与PLC进行通信。整个固化室的控制系统如图1所示。

图1 固化室PLC控制系统结构图

根据太阳能电池板固化系统的具体要求,开发出一套性能优异的PLC控制系统,满足固化室工艺的要求,首先保证固化室处于恒温恒湿的环境中,即温湿度控制系统;其次在现有的机器人控制系统的基础上,使固化室控制系统与机器人控制系统可以进行对接,完成太阳能板的搬运流程,组成一个更大控制系统,来保证整个固化系统安全平稳的运行。

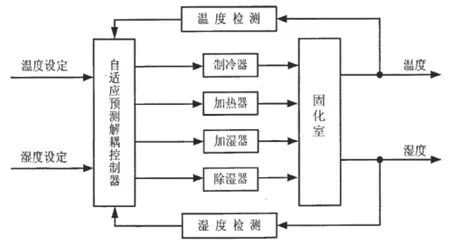

图2 温湿度控制系统图

温湿度控制系统

固化室温湿度系统控制部分主要由温湿度检测装置、控制模块、执行机构和被控对象构成。总体控制原理图如图2所示。

温湿系统的执行机构主要由加热器、加湿器、制冷器和除湿器组成。由于温度通道与湿度通道间会相互干扰、影响系统运行,所以利用自适应预测解耦算法,将耦合系统分解成两个独立的单输入单输出系统,求出相应执行机构的控制量,实现对温湿度的控制。

温度通道中的自适应预测控制模块有两种,一种为负责加热的控制模块,另一种为负责制冷的控制模块,加湿控制模块与除湿控制模块共同组成加湿通道,以及温湿度通道的自适应解耦模块共同构成了控制器的主要运行部分,由PLC设计实现。

机器人控制系统

组件固化搬运机器人系统由搬运机器人和行走机构组成,搬运机器人将组框完毕的太阳能组件搬起,按顺序在固化室码放成垛并同时计时,当固化时间到达后,搬运机器人自动将太阳能组件自动搬出,并放在人工清理线上。

由于机器人在固化室中要进行抓取、翻转等动作,因此选取的机器人必须要有6个自由度,本固化室采用的是日本安川公司生产的MOTOMAN ES0165D型机器人,此型号机器人最大承载165Kg. 包括机器人本体,机器人控制柜,示教编程器三部分。

若是把机器人固定在一个位置上,其工作区域很有限,不能满足固化室的生产节拍要求,因此,为机器人配备了外部伺服电机,使机器人能在固化室中的滑台上直线运行,大大地扩大了其工作范围,满足了固化室的生产节拍,同时提高了固化室的利用率。

工作过程如下

入料

控制器发出放置指令,机器人将入口太阳能电池板搬起,判断板屉号及层数,行走到到指定的储存架后,再将电池板放置好,输出放置完成信号和位置板屉内太阳能板信息。行走距离达到15米,工作范围大。

出料

当太阳能电池板固化达到要求后,控制器发出取出指令,机器人同样判断板屉号和层数,从指定的储存架取出太阳能板,行走到出口位置,将太阳能板放置到出口输送带上,根据不同型号的电池板执行刮胶处理。

ES165D机器人选择搬运用途时,其重要参数已经按此用途初始化。也使得工作的重点变为根据现场要求对机器人示教编程,再根据具体情况进行调节。

总体控制系统的实现

PLC控制系统是整个控制系统的核心,其主要内容包括温湿度控制系统、出入料口工作台自动定位夹紧控制系统以及机器人搬运系统。它在固化室控制系统中为主要控制和协调装置,主要是接收各个设备发送过来的信号,并且把控制信号发送给各个设备和机器人控制柜,实现固化系统的正常协调工作。综合考虑各方面的因素,选用功能比较完善的西门子S7-300 PLC来完成该部分控制运算和逻辑控制。

PLC通过温度及湿度传感器采集2路信号,经过内部运算处理后输出给执行机构,从而形成闭环的温湿度控制系统,这个系统是与机器人搬运系统相互独立的。PLC控制系统还与机器人控制系统的通信来保证机器人本体正常有序的运行。在固化室出、入料口工作台自动定位装置中安装了编码器,并设计有编码器和PLC之间的通信。并且还设计了工作台中的电磁气动阀和PLC之间的通信。它通过控制电磁气动阀来控制工作台的动作,并通过PROFIBUS总线与机器人控制器进行通信。

结语

本文设计了一个全自动太阳能电池组件板固化系统,实现了固化室的温湿度自动恒定控制和组件的机器人自动搬运,解决了以往行业中自动化程度低、劳动强度大、生产周期长等制约着生产效率的问题。在实际现场应用结果验证了符合工作要求,提高了生产效率,保证了电池板固化环节的性能稳定,可以在太阳能电池固化系统中推广使用。

韩灵生 王虹斌

北京科技大学北京北科麦思科自动化工程技术有限公司

韩灵生(1971-)男,硕士,工程师,主要从事自动化工程应用研究。

10.3969/j.issn.1001-8972.2015.07.001