滚珠丝杠摩擦力矩影响因素的正交分析*

许 胜 姚振强 王洪雨 董 军 沈 洪

滚珠丝杠摩擦力矩影响因素的正交分析*

许 胜1姚振强1,2王洪雨1董 军1沈 洪1

(1. 上海交通大学机械与动力工程学院 上海200240;2. 上海交通大学机械系统与振动国家重点实验室上海200240)

滚珠丝杠螺母副是一种高效的传动装置,具有驱动力小、传动精度高、高速进给等特点,可实现直线运动与旋转运动互相转换,广泛应用于数控机床、精密仪器、航空航天等行业。摩擦力矩是滚珠丝杠的重要性能参数,直接影响丝杠的运行温度、磨损和振动噪声等。通过正交实验方法对影响滚珠丝杠摩擦力矩的因素:适应度、轨道粗糙度、接触角等进行探究,确定各因素对摩擦性能影响的强弱顺序。结果显示多数实验条件下适应度对于摩擦力矩的影响显著。三者主次关系的确定可为滚珠丝杠的生产、设计提供一定的参考。

滚珠丝杠 摩擦力矩 正交实验 适应度 轨道粗糙度 接触角

滚珠丝杠能够实现直线运动与旋转运动的相互转换,主要组成部分包括滚珠、螺杆、螺母和循环系统。由于滚珠丝杠具有高精度、高刚性、高效率和运行平稳等特点,使得它在精密机床、仪器仪表和航空航天领域得到了广泛的应用。作为精密数控机床的驱动装置,它的摩擦特性及后续影响(摩擦生热和摩擦磨损)对设备的性能具有重要影响[1]。摩擦造成的温升将导致润滑剂恶化和机床精度下降;过大的摩擦力导致磨损加剧,甚至是接触表面烧伤[2]。影响滚珠丝杠摩擦力的因素众多,包括滚珠适应度、滚道粗糙度、接触角、螺旋升角、承受载荷和润滑条件等。国内外学者采用理论和实验的方法对上述因素进行了大量的研究,但主要工作是对单因素的深入理论分析,例如螺旋升角与摩擦力矩之间的映射规律[3]、接触角与载荷分布和摩擦力矩的映射规律[4]等,无法揭示不同影响因素对摩擦力矩影响的相对强弱关系。本文通过正交实验设计,讨论部分因素对摩擦力矩的影响规律,揭示各因素对摩擦力矩影响的相对强弱顺序,从而更加有效的掌握摩擦力矩的控制方法,为滚珠丝杠的设计提供参考。

1 影响因素的选择

正交实验设计是一种科学的安排与分析多因素实验的方法。它的主要优点是能在众多实验方案中挑选出代表性强的少数实验方案,并通过对这少数实验方案的结果分析,推断出最优方案,同时还可以作进一步分析,得到比实验结果本身给出的还要多的相关因子的信息。利用正交实验设计,可以使实验的次数大为减小,分析结果也更为显著。滚珠丝杠摩擦力矩的影响因素众多:滚珠适应度、滚道粗糙度、接触角、丝杠副材料、润滑状态、外部载荷和滚珠循环方式等。正交实验方法的采用,将能够大幅减少摩擦力矩研究所需的工作量。本文旨在考察滚珠丝杠设计参数(接触角、滚珠适应度、滚道粗糙度)对滚珠丝杠摩擦力矩的影响。

1.1 滚珠适应度

图1(a)展示了滚珠丝杠剖视示意图,螺母与丝杠轴不直接接触,两者之间通过滚珠实现运动和载荷的传递。与传统滑动丝杠副相比,摩擦力明显降低。图1(b)为单颗滚珠与滚道接触示意图,滚珠丝杠的适应度定义为滚道曲率半径与滚珠半径比值的一半,该参数为滚珠丝杠设计中的重要参数。适应度接近0.5代表滚珠半径接近滚道曲率半径,接触状况好,承载能力大,应力小。传统资料手册通常取值为0.54和0.56,因此,本正交实验将上述两个数值作为适应度因素的两种水平。

图1 滚珠丝杠结构和接触角示意图

1.2 接触角

滚珠丝杠“接触角”的定义为:在螺纹滚道法向剖面内,滚珠中心与滚道接触点的连线和螺纹滚道轴线的垂线间的夹角,如图1(b)中所示。根据理论分析,接触角对滚道和滚珠的载荷分配、摩擦以及轴向的弹性变形具有重要影响。接触角通过对上述因素的直接影响,间接的决定着滚珠丝杠的最佳机械效率。接触角越大滚珠丝杠承载能力和刚度越大,传动效率越高[5]。本文根据工程实际情况,将接触角因素的水平设置为45°和39°。

1.3 粗糙度

粗糙度与上述两个因素不同(适应度和接触角),滚珠适应度因素和接触角因素为滚珠丝杠摩擦副特有的摩擦力矩影响因素,而粗糙度为摩擦副共有的影响因素。摩擦学理论中粗糙度对接触物体之间摩擦力(矩)具有重要影响。但是在结构及接触状况复杂的滚珠丝杠内部,粗糙度对摩擦力矩的影响强度可能低于滚珠丝杠的设计结构参数。本文根据工程实际经验,选取粗糙度a0.8和a0.4作为粗糙度因素的两种水平。

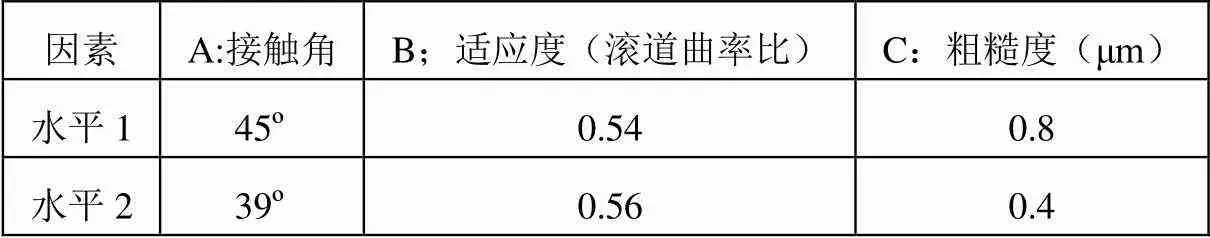

针对上述三种因素进行正交实验分析,具体参数见表1。不考虑三者之间的交互影响,选择水平表L4(23)为实验正交表,见表2。由于因素个数充满正交表L4(23)列数,为保证实验分析的敏感性,对正交实验中的四次实验分别进行3次重复实验。根据正交实验表2,定制四根实验样件,丝杠轴公称导程为16 mm,公称直径为40 mm。

表1 实验因素及其水平

2 测试原理

滚珠丝杠的运动方式包括:螺母移动和丝杠轴移动两种方式。本文的摩擦力矩测试过程采用丝杠轴旋转,螺母直线移动的运动方式。由于滚珠丝杠的丝杠轴→滚珠→螺母之间存在摩擦,螺母在无外界干涉的运动条件下,螺母将随着丝杠轴做旋转运动,相对于丝杠轴轴线方向不发生移动。螺母旋转的驱动力为滚珠丝杠的摩擦力矩,通过传感器干涉螺母的旋转运动,形成阻力矩,使螺母在圆周方向保持静止,如图2所示。根据牛顿第一定律,圆周方向驱动力矩等于阻力矩,即:

其中F为阻止螺母旋转的力,通过力学传感器获得;y为螺母→滚珠→丝杠之间的摩擦力,方向为丝杠轴外表面的圆周方向;r为丝杠轴半径;h为阻力作用点和丝杠轴中心线之间的距离。根据本文中测试机构的实际参数,上述公式可明确为。

3 实验结果分析

本文将在四种实验条件下进行摩擦力矩测试,旨在更加全面、可靠的了解接触角、适应度和滚道粗糙度三者对滚珠丝杠摩擦力矩的影响效果。

实验一:速度=0.6 m/min,施加在螺母上的轴向载荷为3 000 N;实验二:速度=1.8 m/min,轴向载荷为3 000 N;实验三:速度=0.6 m/min,轴向载荷为4 000 N之间;实验四:速度=1.8 m/min,轴向载荷为4 000 N。

3.1 实验一:速度V=0.6m/min,轴向载荷为3 000 N

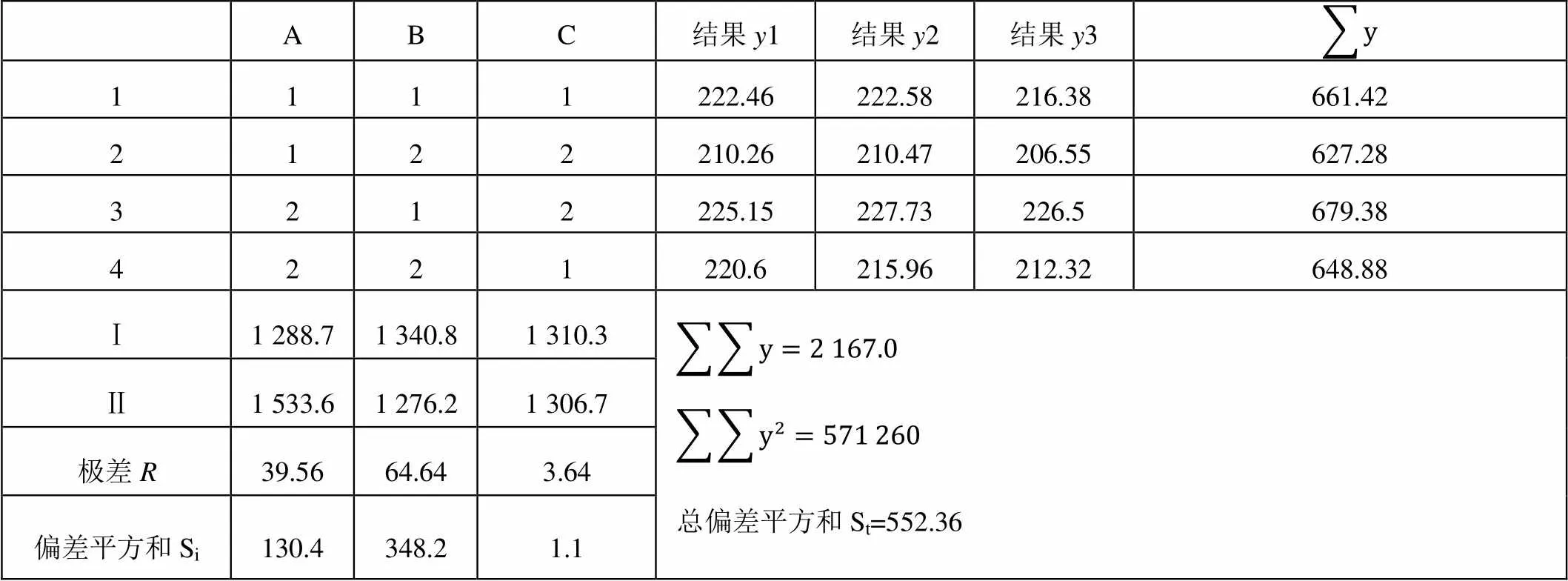

根据传感器所测数据和公式(1),获得本次实验初步结果为表2。

表2 实验正交表

3.1.1极差分析

通过计算三种影响滚珠丝杠摩擦力矩大小的因素的极差,确定各因素的主次顺序。

(接触角)=1 281.9-1 103.8=178.1

(适应度)=1 437.9-947.76=490.14

(滚道粗糙度)=1 263.0-1 122.7=140.3

极差的大小反应相应因素对摩擦力矩的影响大小。极差大,意味着其不同水平对指标所形成的影响较大,通常是主要因素;极差小,意味着不同水平给指标所造成的差别较小,通常是次要因素。把实验的极差按从大到小的顺序排列:适应度→接触角→滚道粗糙度。

选取较优生产条件:直接观察,从四组试样中可以发现实验2的值最小,其次是实验4。这种直接观察虽然也有一定的价值,但样本只是23=8种条件的4种结果。可能会存在更好的选择。根据对指标的要求,依照因素I、II、III的大小来判断,希望结果指标越小越好,所以选取I、II、III中的小值进行组合得到最优结果。我们发现A1B2C1为更好的实验条件。

在生产的过程中,需要考虑因素的主次影响。因为主要因素的改变对于指标的影响较大,所以对于主要因素,一定要按照有利于指标的要求来选取条件。对于次要因素,如果对于指标的影响较小,可以衡量成本、能耗、产量、操作便利条件等原则来选取。

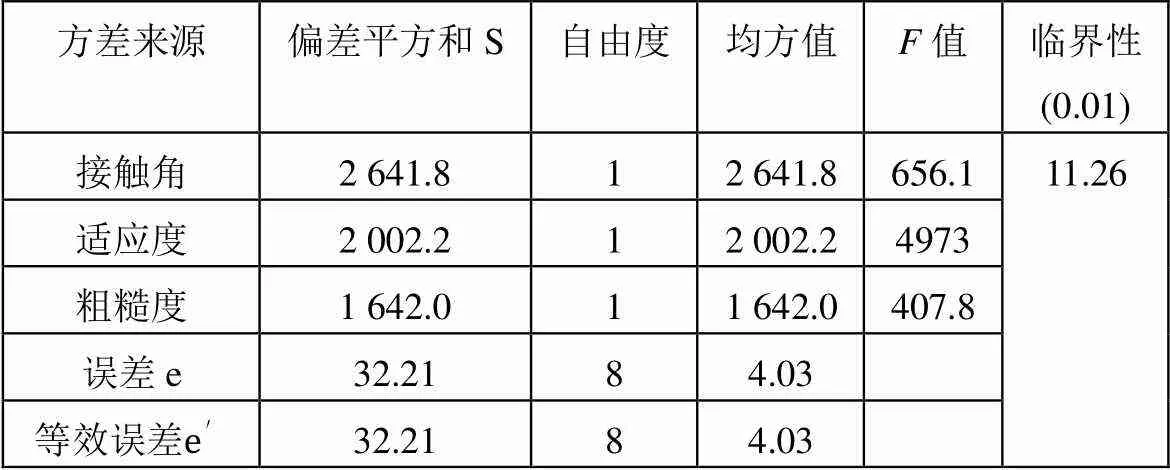

3.1.2方差分析

正交实验极差分析方法简单明了,计算量小,便于在工程应用中推广普及。但极差分析方法不能将实验中由于实验条件改变引起的数据波动同实验误差引起的数据波动区分开来;此外,各因素对实验结果的影响强度无法定量估计,不能判断所考察因素的影响是否显著。方差分析方法的采用可以弥补上述缺陷。

由于正交表各列都已安排满因素,为提高统计分析的精确性和可靠性,本文进行了重复实验,结果见表2。由于不存在空列,所以空列误差为0。在进行显著性检验之前,先将各因素的方差与误差方差比较,若因素误差小于误差方差,可将因素误差的偏差平方和和自由度并入误差的偏差平方和和自由度,增大误差的偏差平方和和自由度,提高检验的灵敏度,方差分析结果见表3。

表3 方差分析表

根据表3方差分析的值均大于11.26,本组实验中接触角、适应度和粗糙度对摩擦力矩的影响均高度显著,其中适应度因素效果最明显。说明在低速(0.6 m/min)、低预紧力(3 000 N)的实验条件下,三者对滚珠丝杠摩擦力矩的影响均较大,并以适应度为最大。根据表2测试结果,三因素的最优水平为A1B2C1,这与极差分析结果相同。

3.2 实验二:速度V=1.8 m/min,轴向载荷为3 000 N

根据传感器所测数据和公式(1),获得本次实验初步结果为表4。

表4 实验二结果分析计算表

根据表4实验结果和表5方差分析值,本组实验中仅有适应度对摩擦力矩的影响高度显著,接触角和粗糙度对滚珠丝杠摩擦力矩无显著影响。极差分析和方差分析的区别即在于此,通过方差分析定量表征各因素对目标结果的影响强度,排除无显著影响的因素。

上述结果说明在较高速度(1.8 m/min)、低预紧力(3000 N)的实验条件下,接触角和滚道粗糙度将对摩擦力矩失去影响效果。分析其原因,当速度提高,滚珠在滚道中的运动将进入混沌状态,通常定义的接触角失去实际意义,无法有效实现对滚珠丝杠摩擦力矩影响;运行速度提高之后,滚珠的运动状态随机变化增强,接触不稳定,粗糙度的作用降低,减弱对摩擦力的作用效果。

表5 实验二方差分析表

3.3 实验三:速度V=0.6m/min,轴向载荷为4 000 N

根据传感器所测数据和公式(1),获得本次实验初步结果为表6。

表6 实验三结果分析计算表

接上表

根据表6实验结果和表7方差分析值,本组实验中接触角和粗糙度对摩擦力矩的影响均高度显著,适应度对滚珠丝杠摩擦力矩无显著影响。与实验一相比较,上述结果说明高预紧力(4 000 N)的实验条件下,适应度将对摩擦力矩的影响效果减弱,而接触角和粗糙度的影响显著增强。分析其原因,当载荷提高,滚珠与滚道的接触变形增大,两者之间的接触更加充分和稳定。更大的接触面积有助于发挥接触角和粗糙度对摩擦力的影响效果。

表7 实验三方差分析表

3.4 实验四:速度V=1.8 m/min,轴向载荷为4 000 N

根据传感器所测数据和公式(1),获得本次实验初步结果为表8。

表8 实验三结果分析计算表

表9 实验四方差分析表

根据表8实验结果和表9方差分析的值,本组实验中接触角和适应度对摩擦力矩的影响均高度显著,粗糙度对滚珠丝杠摩擦力矩无显著影响。与实验二和三相比较,上述结果说明高预紧力将增强接触角和粗糙度对摩擦力矩的影响效果,削弱适应度对摩擦力的影响;运动速度提高将增强适应度对滚珠丝杠摩擦力的影响效果,削弱粗糙度和接触角对摩擦力的影响效果,运行速度和负载对上述三种因数的影响效果是一对矛盾体。

4 结语

实验结果及分析表明:在绝大部分实验中适应度表现出了对滚珠丝杠摩擦力矩的显著影响;而接触角和粗糙度在不同的实验条件下表现出了不同的影响强度。在滚珠丝杠低速低负载条件下三种因素均表现显著,且适应度→接触角→粗糙度;高速度低负载条件下仅仅“适应度”表现出显著影响;低速高负载条件下“接触角”和“粗糙度”表现出高度显著而适应度无显著影响;较高速度高负载条件下,适应度和接触角表现出显著影响,且适应度→接触角。综合考虑上述结果发现,接触角、适应度和粗糙度三种滚珠丝杠的设计参数对摩擦力的影响受到外界条件较大的影响。

[1] 张洪国.滚珠丝杠传动副的接触力学模拟与静动态特性分析[D].吉林:吉林大学,2011.

[2] 刘晓慧,宋现春,滚珠丝杠摩擦力矩影响因素及测试方法研究[J].工具技术,2006(40):59-61.

[3] 芮执元,韩新健,郭俊锋.螺旋升角对滚珠丝杠弹性变形及传递效率的影响[J].机械设计,2011.

[4] 张佐营.高速滚珠丝杠动力学性能分析及其实验研究[D].济南:山东大学,2008.

[5] 吴长宏,滚珠丝杠轴向接触刚度的研究[D].长春:吉林大学,2008.

*国家重大专项资助项目:滚动功能部件滚动摩擦机理及发热规律研究

编号:2012ZX04002-012-02