钛合金磨削中砂轮磨损状态在线监测技术研究*

刘 森 李 静 高华珏 沈南燕

钛合金磨削中砂轮磨损状态在线监测技术研究*

刘 森 李 静 高华珏 沈南燕

(上海大学上海市智能制造及机器人重点实验室 上海200072)

钛合金是一种典型的难加工材料,在磨削时容易造成砂轮粘附导致磨粒的破碎与脱落,使砂轮发生磨损,影响工件的加工质量。基于振动信号研究了钛合金磨削砂轮磨损状态的在线监测,分析了砂轮磨损过程及振动与磨损的内在联系,通过试验提取出反映砂轮磨损状态的特征值,制定了砂轮磨损的判别流程,设计了砂轮磨损判别阈值,用上位机软件开发了砂轮磨损在线监测软件,最后通过试验验证了砂轮磨损判别方法的可靠性,为以后使用普通外圆磨床中低速磨削钛合金提供一些参考。

钛合金 砂轮磨损 振动信号 在线监测

钛合金具有比强度高、热稳定性好、耐蚀性高、化学活性大等材料特性,使钛合金成为了典型的难加工材料,在磨削加工中容易造成砂轮粘附严重、磨削力大、磨削质量不易控制等状况,给钛合金磨削造成了很大的困难[1]。目前国内外研究钛合金主要以高速磨削为主,在中低速磨削方面研究的较少[2],故本文尝试以中低速磨削钛合金,研究钛合金磨削时砂轮磨损状态。

砂轮磨损状态在线监测对提高磨削系统的智能程度有着重要意义。一般刀具磨损的监测信号常见的有切削力、功率、振动和噪声等,而对砂轮磨损状态识别的研究不多,且大多是基于切削力信号进行研究[3]。考虑到砂轮磨损监测信号的方便性和经济性,本文从振动信号着手研究砂轮的磨损状态,首先分析了砂轮磨损过程及振动与磨损的内在联系,然后进行磨削试验研究提取出反映砂轮磨损状态的特征值,设计了砂轮磨损的判别流程及判别阈值,用上位机软件开发了砂轮磨损在线监测软件,最后通过试验验证了砂轮磨损判别方法的可靠性。

1 基于振动信号的砂轮磨损研究

1.1 砂轮磨损过程分析

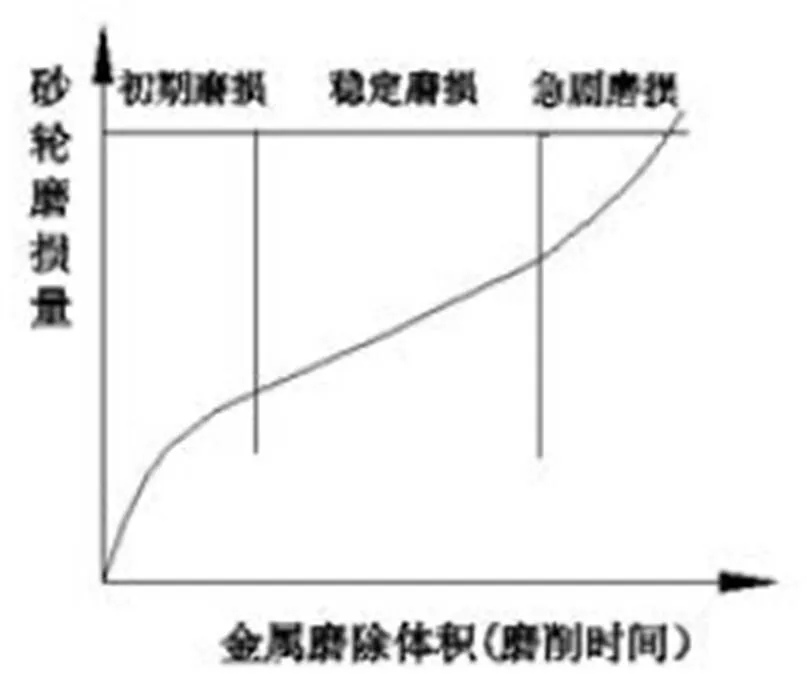

砂轮磨损是一个复杂的物理过程,其形式主要有磨粒的磨耗磨损、磨粒破碎等。大量的研究证明砂轮磨损过程大致可以分为初期磨损、稳定磨损、急剧磨损这三个阶段[4]。砂轮磨损过程如图1所示。在初期磨损阶段,砂轮磨损主要表现为磨粒的破碎和整体脱落,砂轮半径磨损较大,表现为曲线上升较陡;在稳定磨损阶段,仍会有一些磨粒破碎,但主要为磨粒的磨耗磨损,表现为曲线斜率较小,在急剧磨损阶段,磨粒大块碎裂,结合桥断裂,砂轮不能正常工作,表现为曲线斜率急剧上升,一般磨削在达到该阶段之前,砂轮就需要重新修整了[5]。

图1 砂轮磨损过程

1.2 砂轮磨损与磨削振动的关系

由磨削振动理论可知,系统的振动是由激振源及系统的结构特性决定的。磨削过程中磨粒不断地破碎脱落,由于自锐性会形成新的磨粒,导致与工件接触的磨粒数(有效磨削磨粒)不断发生变化;工件和砂轮之间互相磨削导致有效磨削磨粒和工件的接触面积也在不断变化。而在这个过程中,作为振动激励和磨削力、砂轮和工件之间的动态接触刚度和动态阻尼都在变化,因此砂轮磨损与振动信号之间必然存在着联系[6]。故本文可以提取出能够表明振动信号的特征值,研究特征值与砂轮磨损之间的关系。

2 特征值的提取及砂轮磨损判别流程

2.1 特征值的提取

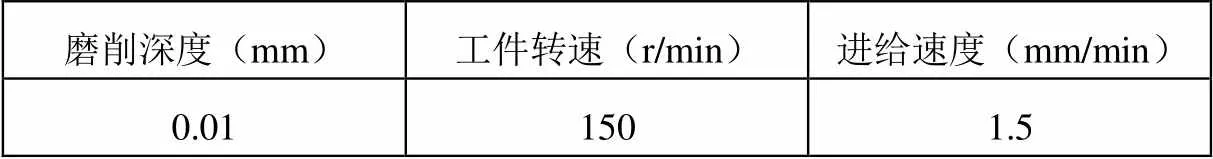

本次试验对钛合金TC4棒料进行磨削,规格为∅80mm×200mm,如图2所示;采用MK1620×500型数控端面外圆磨床,砂轮材料为白刚玉;采用凯斯特全合成切削液进行冷却并润滑;振动信号采集控制器采用NI CDAQ-9188机箱,采集模块采用NI 9234,振动传感器选用美国CTC的压电式加速度计AC192,布置在砂轮主轴电机外壳X、Y方向,如图3所示。试验磨削参数如表1所示。

表1 试验磨削参数

在试验前需先对砂轮进行修整,修整完后开始磨削钛合金工件,每走刀一次就用上位机软件采集一次砂轮的振动信号并求出振动信号的均方根、幅值、均值、最大值、最小值等,直到砂轮磨损为止。

图2 钛合金TC4棒料

图3 传感器布置

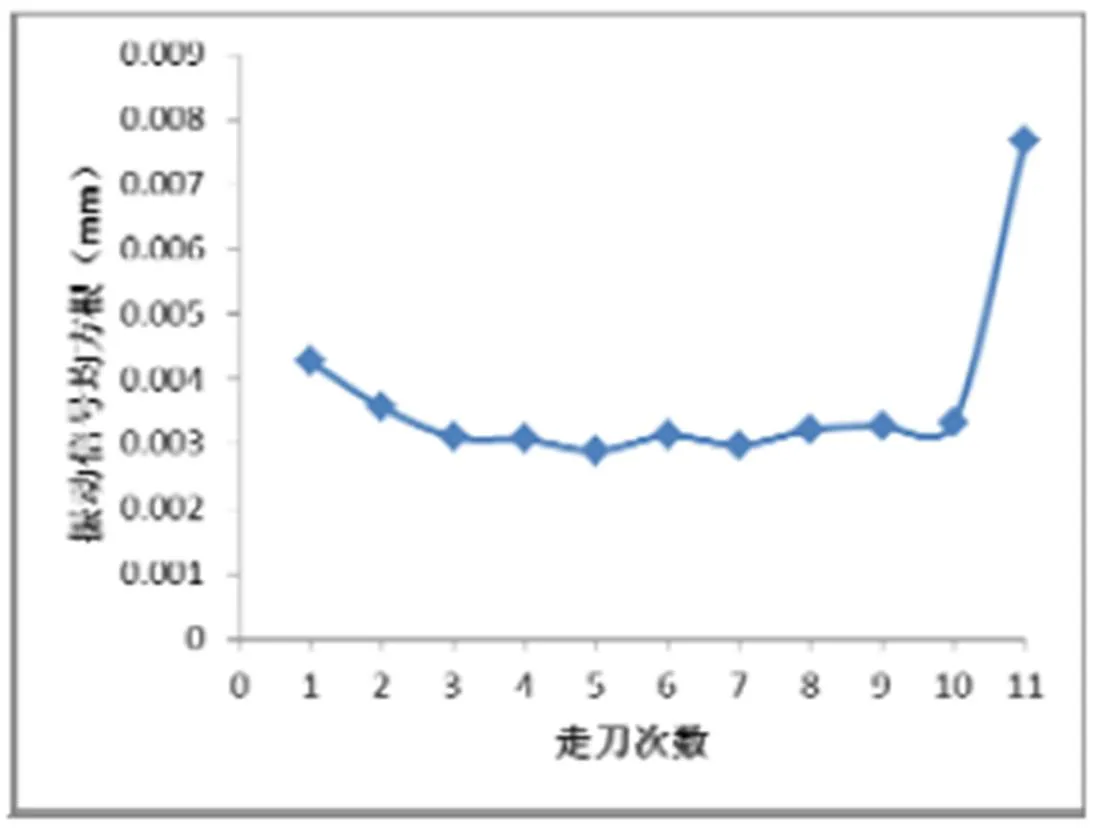

通过对比振动信号的各种特征值发现振动信号的均方根与砂轮的磨损量之间存在一定的对应关系,如图4所示。从图中可以看出用刚修整好的砂轮进行磨削时振动信号均方根比后面正常磨削阶段的振动信号均方根稍大一些,正常磨削阶段的振动信号均方根比较稳定,剧烈磨损阶段振动信号均方根急剧增大,这也与前文提到的砂轮磨损过程的三个阶段特点相符,故我们认为可以用振动信号均方根作为振动信号特征值来表征砂轮是否发生磨损。

图4 振动信号均方根随砂轮磨损变化趋势图

2.2 砂轮磨损判别流程

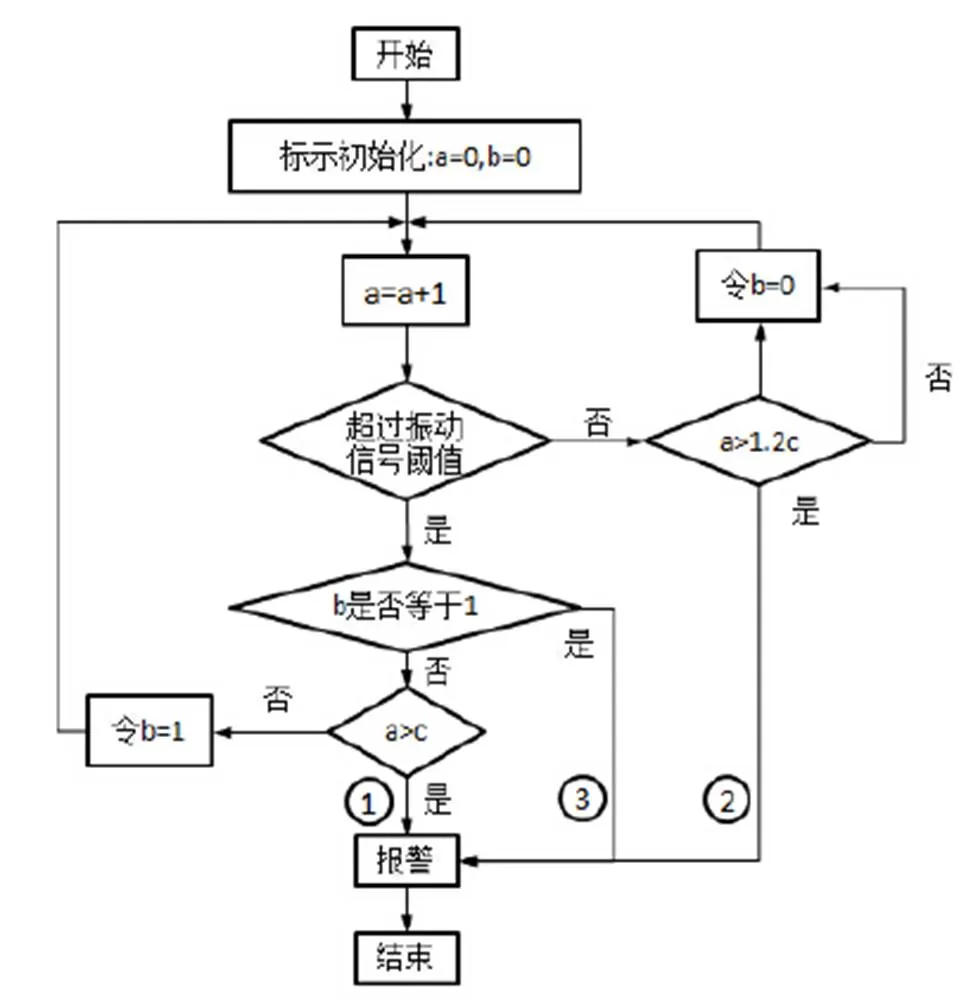

研究表明在磨削过程中,随着砂轮走刀次数的增加砂轮会逐渐磨损,当砂轮磨损到剧烈磨损阶段时,磨削振动信号会发生明显的变化[7]。因此可以结合砂轮的走刀次数和振动信号均方根作为砂轮磨损状态的主要识别依据。故需要在走刀次数和振动信号均方根上分别设置一个判别阈值,而固定磨削工艺参数下的阈值可以通过实验获取。本文设计的砂轮磨损判别的具体流程如图5所示,其中a代表砂轮的走刀次数,b代表振动信号均方根超过阈值的次数,c代表砂轮的走刀次数阈值。判定砂轮磨损并报警的情况有以下三种:(1)当磨削振动信号超过阈值同时砂轮的走刀次数也超过阈值;(2)砂轮的走刀次数大于1.2倍的走刀次次数阈值,这主要是为了考虑因为一些突发状况如无法采集振动信号、周围环境干扰等因素导致采集来的振动信号始终不会超过阈值,也能及时的提示报警;(3)磨削振动信号连续两次超过阈值。目的是为了防止在砂轮正常的情况下,振动信号因偶然因素超过阈值一次造成误判。

图5 砂轮磨损判别流程图

3 砂轮磨损判别阈值的设计

根据前文砂轮磨损判别流程图可知,通过上位机软件对砂轮状态进行监控最重要的部分是确定砂轮磨损识别阈值,即走刀次数阈值和振动信号均方根阈值。阈值的准确性直接关系到判定的结果;如果阈值设定的过低,则会出现非不稳定状态的错误报警,导致操作人员误操作,干预设备的正常运行;如果阈值设置过高,则可能会出现漏报警,甚至可能造成设备损坏或重大事故[8]。

3.1 走刀次数阈值设置

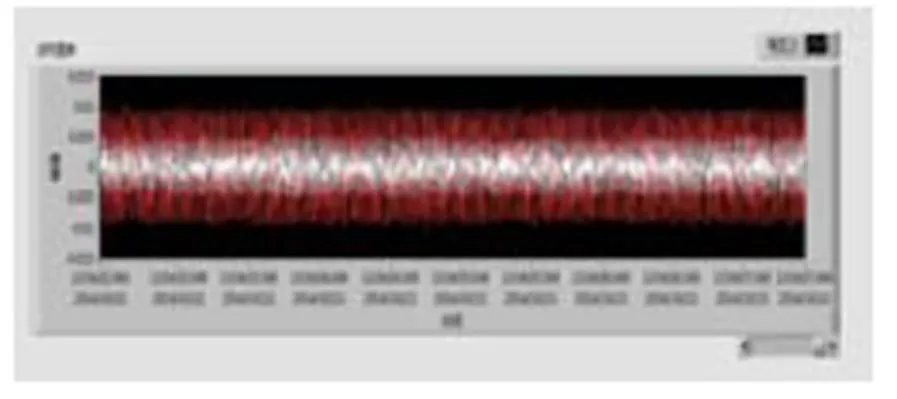

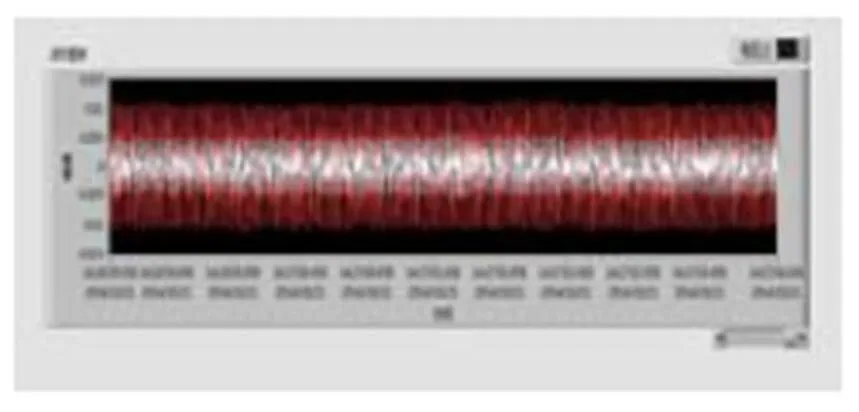

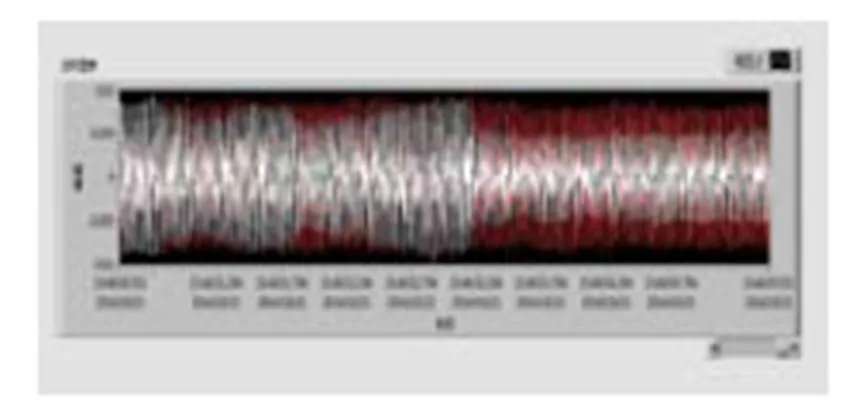

为了保证走刀次数阈值选取的可靠性,在试验前需先对砂轮进行修整。修整完后开始磨削钛合金工件,每走刀一次就用上位机软件采集一次砂轮的振动信号并求出振动信号的均方根,同时记录砂轮的走刀次数,直到砂轮磨损为止。每次采集来的振动信号波形图如图6~图16所示。从图16中可以明显看出振动信号发生了剧烈变化,故砂轮的走刀次数阈值设为11次。

图6 砂轮第1次走刀

图7 砂轮第2次走刀

图8 砂轮第3次走刀

图9 砂轮第4次走刀

图10 砂轮第5次走刀

图11 砂轮第6次走刀

图12 砂轮第7次走刀

图13 砂轮第8次走刀

图14 砂轮第9次走刀

图15 砂轮第10次走刀

图16 砂轮第11次走刀

3.2 振动信号均方根阈值设置

对于信号类阈值的设置通常有以下两种方法:第一种是以机床正常加工状态下监测到的振动信号作为基准值,取基准值的若干倍作为评估阈值[9]。第二种是在相同工况下多次采样然后取其平均值作为评估阈值[10]。本文为了节约时间和减少系统的随机误差,采用第二种方法确定振动信号均方根阈值。在磨削参数不变的情况下用已经磨损的砂轮继续磨削工件10次,同样的每磨削一次采集一次振动信号,将10个振动信号均方根的平均值0.008作为评估阈值。

4 砂轮磨损在线监测的实现

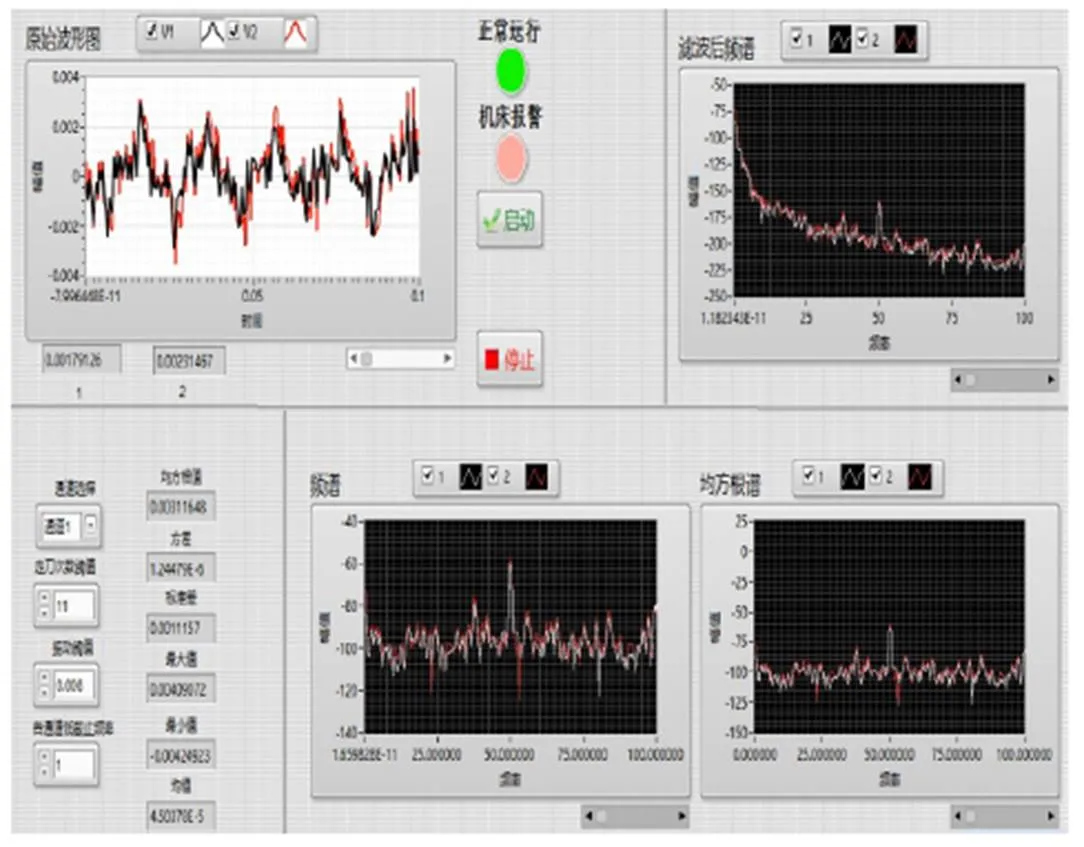

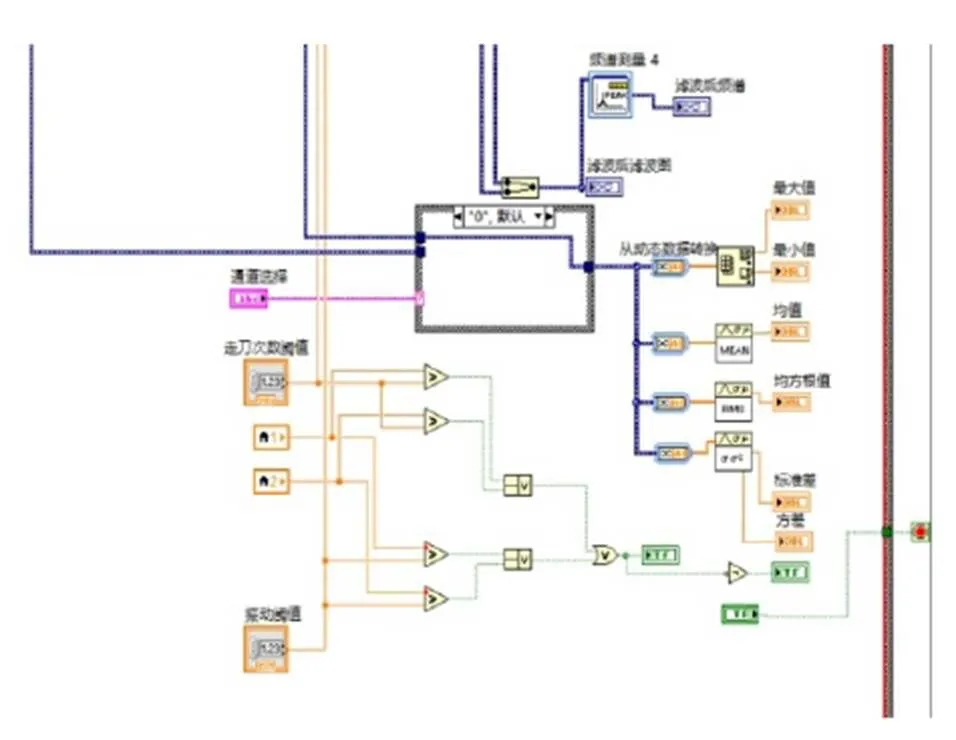

本文根据实际需要利用Labview编写了砂轮磨损在线监测的上位机软件。在程序中设定好走刀次数阈值和振动信号均方根阈值后,程序启动后当砂轮处于正常使用阶段时程序会显示正常运行,而当砂轮发生磨损时,程序会自动暂停并且亮灯报警,从而提醒工作人员停机检查,避免对工件和磨床造成损伤。上位机软件前面板人机交互界面如图17所示,后面板部分程序框图如图18所示。

图17 砂轮磨损在线监测人机交互界面图

图18 砂轮磨损在线监测部分程序框图

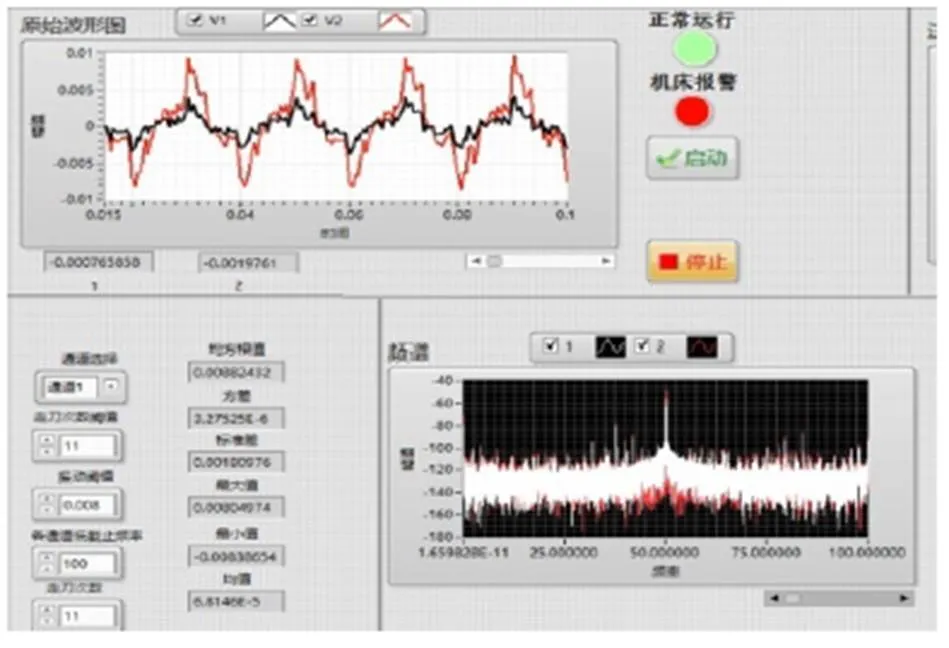

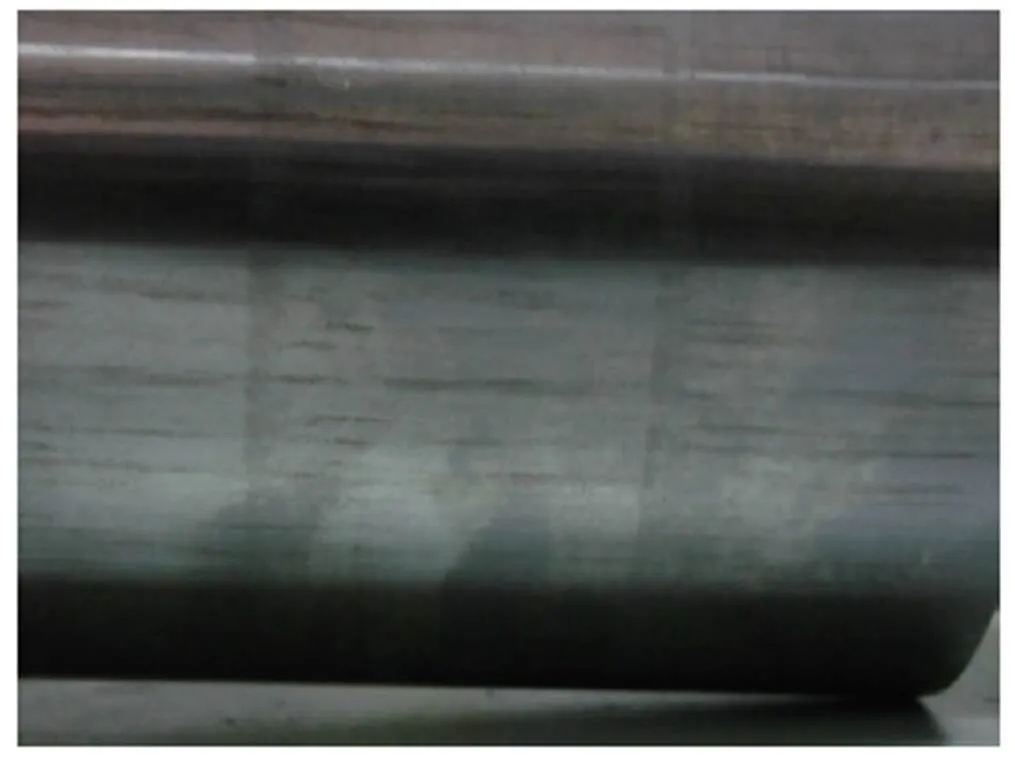

为了验证所设计的砂轮磨损在线监测系统的有效性,本文设计了一个验证试验。验证试验中钛合金工件的磨削工艺参数与表1一致,试验前需先对已经磨损的砂轮进行修整。走刀次数阈值取为11,振动信号均方根取为0.008。当试验走刀次数达到11次时,振动信号均方为0.008 824 32,程序自动停止,机床报警灯亮,如图19所示。此时停掉磨床查看磨削后的工件,发现工件表面出现明显的烧伤,如图20所示,这也间接的证明了此时砂轮已经磨损,需要工作人员在此时修整砂轮或者更换新的砂轮。

图19 验证试验报警图

图20 磨削后工件表面烧伤图

验证试验结果表明:在磨削工艺参数确定的情况,本文所设计的砂轮磨损在线监测系统是有效的,并且判定阈值的设置也是合理的,能够及时在砂轮磨损的时候提示报警,避免了砂轮磨损后对工件加工质量造成不良的影响。

5 结语

本文采用普通外圆磨床中低速磨削钛合金,在保证加工精度和效率的前提下,从振动信号着手研究砂轮的磨损状态,通过磨削试验提出了用振动信号均方值来表征砂轮磨损状态的方法,制定了砂轮磨损的判别流程并确定了砂轮磨损判别阈值,用上位机软件开发了砂轮磨损在线监测软件,通过试验验证了砂轮磨损判别方法的有效性,并能够为钛合金磨削中砂轮磨损时提示报警。

[1] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[2] 盛晓敏.超高速磨削技术[M].北京:机械工业出版社,2010.

[3] 黄凯锋,许黎明,范浩,等.基于振动信号的砂轮磨损状态的在线特征识别[J].仪器仪表学报,2008(z1): 632-633.

[4] 任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.

[5] 任敬心,康仁科,王西彬.难加工材料磨削技术[M].北京:电子工业出版社,2011.

[6] 王德泉.砂轮特性与磨削加工[M].北京:中国标准出版社,2001.

[7] 沈琳燕.高速外圆磨削机理的仿真与实验研究[D].上海:东华大学,2010.

[8] 申志刚.高速切削刀具磨损状态的智能监测技术研究[D].南京:南京航空航天大学,2009.

[9] Sick, Bernhard. On-line and indirect tool wear monitoring in turning with artificial neural networks: A review of more than a decade of research[J]. Mechanical Systems and Signal Processing. 2002(16):487-546.

[10] Li X L. A brief review: Acoustic emission method for tool wear monitoring during turning[J]. International Journal of Machine Tools & Manufacture. 2002(42): 157-165.

*上海市科委项目:面向汽车发动机关键零件的异型曲面多任务智能磨床

编号:13DZ1101602