基于CAD/CAE/CAM一体化技术的注塑成型工艺研究

张玉华 马 琰 苏 君

基于CAD/CAE/CAM一体化技术的注塑成型工艺研究

张玉华 马 琰 苏 君

(河南工业职业技术学院 河南南阳473000)

在分析CAD/CAE/CAM一体化系统理论基础上,利用现有的UG、华塑CAE、MasterCAM和NC编程软件对注塑产品的成型工艺过程进行研究,发现注塑模具CAD/CAE/CAM一体化技术的应用,不仅提高了模具制造精度和产品质量,也缩短了设计与制造周期,使计算机技术和制造技术相互结合、相互渗透,真正实现模具工业的信息现代化,对整个模具制造业的发展具有重要的意义。

注塑件 注塑成型工艺 CAD/CAE/CAM一体化 应用

随着制造业和塑料工业的发展,传统的注塑成型工艺已经无法满足人们对注塑产品高质量、高性能的要求[1,2]。近年来模具及塑料加工领域得到迅猛发展,应用注塑模CAE技术,对成型加工过程进行数值模拟[3],研究加工条件的变化规律,预测注塑件的结构与性能,选择制品、模具设计及工艺条件的最佳方案,不仅提高了注塑件的精度和质量,也加速产品更新换代和新产品的开发[4]。

注塑模CAD/CAE/CAM一体化系统是一个有机整体,整套系统与企业的技术、人才相结合,决定了企业的生产效率和产品质量。三者集成形成一体化技术,将彻底改变传统的模具设计制造方式,对模具制造业的发展具有深远意义。本文以某一模具注塑产品为例,利用UG、华塑CAE、MasterCAM和NC编程软件对注塑模具的设计、分析、制造(CAD/CAE/CAM)一体化过程进行研究,使计算机技术和制造技术相互结合和相互渗透,真正实现模具工业的信息现代化。

1 工艺过程

在分析CAD/CAE/CAM系统理论基础上,对注塑件的模具设计、工程分析与加工制造一体化技术进行研究。其研究内容如下:

(1)利用Auoto CAD2007/UG NX6.0软件对注塑件进行造型,华塑CAE 3D 7.5软件对塑件进行成形工艺性分析,确定模具设计初始方案。

(2)根据模具设计理论,运用三维模具设计软件UG NX6.0完成零件的产品造型和模具结构的基本设计(包括型腔布局、分型面、浇注系统、冷却系统)。

(3)应用华塑CAE 3D 7.5软件对浇注、冷却系统设计方案分析,根据分析结果对初始方案进行评价和优化,通过分析结果结合模具设计要求对模具的结构设计进行改良、细化,确定最终注塑模模型。

(4)在最终注塑模模型的基础上,通过MasterCAM和NC编程软件生成零件数控加工代码,在MasterCAM或斯沃数控仿真软件上完成注塑模具的数控模拟加工。

2 注塑产品CAD/CAE/CAM一体化的设计过程

2.1 建立塑件CAD模型

利用AuotoCAD2007/UG NX6.0软件建立塑件模型,如图1所示。材料为ABS,收缩率为0.5%,要求产品表面光洁无毛刺、无缩痕,年生产批量50万件。

图1 注塑件图

2.2 塑件CAE分析

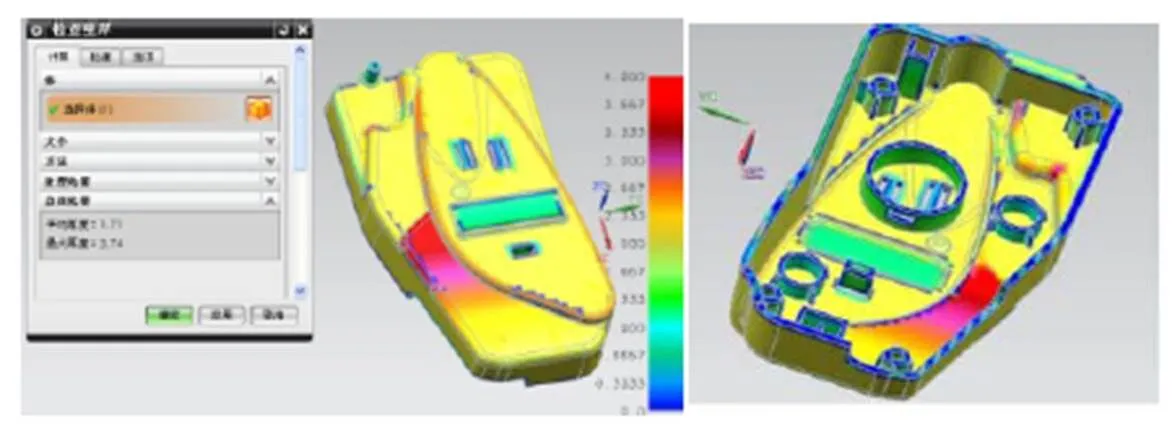

注塑件主要从材料、体积、拔模斜度和厚度等方面进行CAE分析。由图2可知,塑件采用ABS塑料,塑性好,流动性好,具有较高的强度和硬度。塑件周界尺寸为(119×70.1×22.8)mm,尺寸适中,易于成型。利用NX8.5分析塑件的体积可知,该塑件体积为27 219.613 mm3。塑件体积适中,易于充模。

塑件的底面为平面,分型面设计比较容易,塑件内部由通孔,需设计侧抽芯机构。该塑件内、外表面均有一定的拔模斜度角,拔模斜度角为3°,保证塑件能够顺利脱模,如图3所示。

图2 注塑件CAE分析

图3 注塑件拔模分析

通过对塑件的厚度分析可知,该塑件平均厚度为1.71 mm,如图4所示,厚度适中,易于成型。但局部厚度达到3 mm以上,可能会造成塑件翘曲较大、冷却慢等缺陷。

图4 注塑件的厚度云图分析

通过以上分析,确定该注塑产品模具设计的初始方案:为保证模具平衡,提高生产效率,设计成一模两腔带侧抽芯机构的注射模。

2.3 成形工艺过程的CAE分析及模具结构优化

1)分型面的选择

为了分型简单,加工方便,分型面一般选择在塑件的最大边缘处。由于塑件底面为平面,故可把分型面设计在塑件的底面,如图5所示。

图5 分型面的选择及其三维模型

2)浇注系统设计

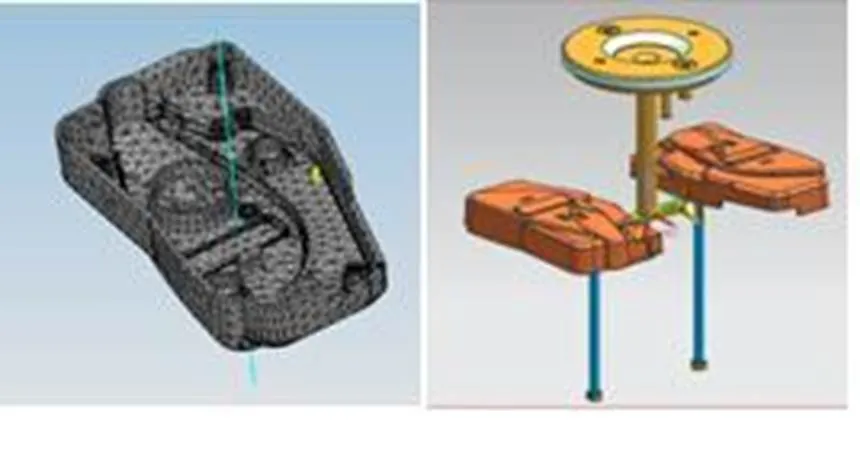

浇口是浇注系统的关键,不同的浇口位置直接决定塑件的质量和模具制造成本。结合模具设计理论,该注塑模一模两腔,可选择潜伏式浇口来保证塑件外观无浇痕,模具能够实现自动化脱模。华塑CAE 3D 7.5依据塑件材料、形状和相关工艺参数准确分析出该塑件浇口的最佳位置。网格划分后对浇口最佳位置进行分析,如图6所示,确定CAD浇口最优设计位置为塑件上表面靠近中心不影响塑件外观形状的区域。

图6 CAE浇口优化位置及CAD浇注系统的设计

3)推出机构设计

根据制品分析可知,塑件内部有多处加强筋,须在模具结构中设计推出机构,采用推杆推出机构不仅保证塑件受力均匀,且塑件不易于变形。通过华塑CAE 3D 7.5软件分析得出推杆可顶出位置如图7(a)所示。推出机构的平面布局和三维模型如图7(b)、7(c)所示,推杆的位置对称布局且位于平面区域,可保证塑件的外观形状和表面质量。

(a) 推杆可顶出区域

(b) 推出机构的平衡布局

(c) 推出机构的三维模型

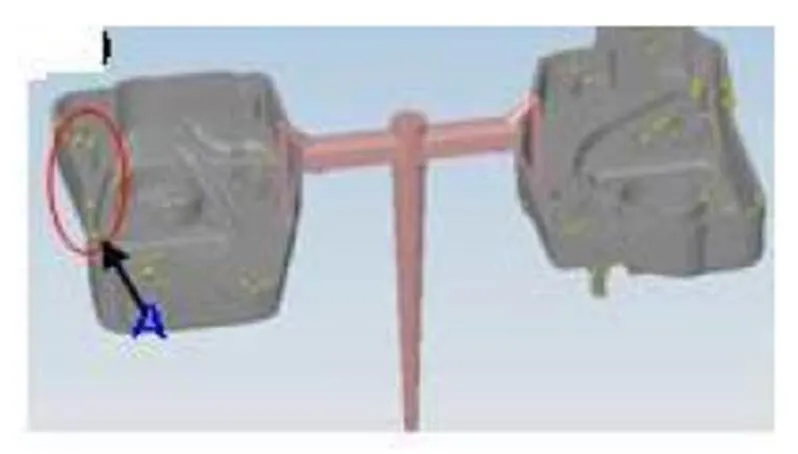

4)排气槽设计

注塑成型过程中,型腔内未及时排除的气体被已熔的塑料包裹在型腔内会形成气穴,影响塑件的质量和性能。为了将型腔内的气体排出得到较好的塑件产品,首先通过华塑CAE软件分析气穴产生的主要位置,如图8(a)所示,塑件存在较多的气穴,气穴主要集中在塑件的边缘部位即图中的A区域。除可利用分型面和推杆进行排气外,在塑件边缘处设计排气槽也有利于减少气穴,提高塑件的质量,排气槽的位置如图8(b)所示的B区域。

(a) 气穴集中区域(A区域)

(b) 排气槽位置(B区域)

图8 CAE气穴分析及CAD排气槽的设计位置

5)侧抽芯机构设计

注塑模设计中常用的侧抽芯机构有斜推杆、斜导柱和斜滑块侧抽芯机构。由于该塑件内部有通孔,需要设计斜顶杆机构,如图9所示。

图9 斜顶杆侧抽芯机构的设计

6)冷却系统设计

模具设计成功与否关键在于冷却系统的设计。合理的冷却系统不仅可缩短生产周期,降低成本,还能减少或避免塑件因热应力产生的翘曲变形,提高产品质量[5,6]。

本文中注塑模具模型的冷却系统为冷却管道直径Φ8,冷却介质为水,温度为25℃,入口雷诺数为10 000。

为了控制模具的温度,提高塑件的质量,动模、定模中均设计冷却系统。注塑模的冷却系统初步设计为直通式冷却水道,如图10(a)所示。通过华塑CAE软件分析发现,型腔型芯温度分配不均匀,型芯温差较大,塑件翘曲较大,最大翘曲为1.43 mm,如图10(b)所示,需改善冷却水道。经研究重新设计冷却系统,改善后的冷却系统采用循环冷却方式,如图10(c)所示,避开了推杆的位置,型腔型芯温度分配比较均匀,温差不大,同时也减少了塑件的翘曲,最大翘曲减少了1.00 mm,保证了塑件的质量,如图10(d)所示。

图10 冷却系统设计及其CAE分析结果

2.4 注塑模具成型加工(CAM)

对优化后的注塑模模型进行注塑模CAM成形加工。在UGNX6.0中提取相关加工信息,通过IGES或DXF传入MasterCAM软件中进行模拟加工。

以型芯为主模拟加工过程,型芯粗加工采用分层铣削的方式,如图11(a)所示,创建毛坯,型芯毛坯六面平整,尺寸为(160×130×35)mm,材料为P20,型芯的底面通过拉伸方式产生,高度应超过镶块最高面2 mm作为加工余量,以保证最高面的加工余量。型芯粗加工之后,型芯的工作表面精度还未达到设计精度,需进行半精加工(如图11(b)、12(c)所示和精加工(如图11(c)、(d)、(e)所示)。刀具选用平刀Φ8 mm,转速4 000 r/min,进给速度3 500 mm/min。考虑到上表面的形状未在一个水平面上,用FIXED CONTOUR模块中的两种驱动方法区域铣削和边界加工,对型芯上表面的侧壁和复杂曲面进行加工。刀具选用Φ8 mm球刀,余量为0,转速5 000 r/min,进给速度1 800 mm/min。

图11 型芯的CAM加工工艺

3 结语

CAD/CAE/CAM一体化技术(即现有AuotoCAD2007/UG NX6.0、华塑CAE 3D 7.5、MasterCAM和NC编程软件集成为一体)在注塑成形工艺过程中的应用研究表明:

(1)华塑CAE软件对已建立的塑件CAD模型进行分析对注塑模模具设计方案的确定提供依据,减少了模具设计人员在初期阶段的分析工作,提高了工作效率。

(2)通过华塑CAE软件对成型工艺参数分析,优化设计方案,细化模具结构,避免了在设计阶段过于依赖经验,不能充分利用现有软件,提高了设计精度和制品质量,同时也减少了试模和修模次数。

(3)在UGNX6.0中提取加工信息,通过MasterCAM软件生成数控加工代码进行模拟加工,实现了计算机设计技术和制造技术相互结合和相互渗透,真正实现模具工业的信息现代化。

[1] 王鹏驹.塑料模具技术手册[M].北京:机械工业出版社,1997.

[2] 曹宏深,赵仲治.塑料成型工艺与模具设计[M].北京:机械工业出版社,1998.

[3] 刘国亮.CAD/CAE集成注塑工艺参数优化设计[J].塑料,2010,39(3):121-123.

[4] 陈乐平,陈健,陈罡等.基于响应面法和CAE的注塑件翘曲变形优化[J].塑料,2013,42(3):92-95.

[5] 王玮.注塑模具冷却系统关键技术研究与开发[D].上海:上海交通大学,2013.

[6] 杨虎振.基于CAE技术的注塑制品翘曲变形研究[D].江苏:江苏大学,2008.