移动车载脱水机组在罐底油泥处理中的应用

李 强

海申机电总厂(象山)(宁波 象山 315718)

化工设备

移动车载脱水机组在罐底油泥处理中的应用

李强

海申机电总厂(象山)(宁波象山315718)

主要介绍了移动车载脱水机组在油田罐底油泥无害化处理中的应用,对油田罐底油泥处理的工艺流程及工作原理,移动车载离心脱水机组的组成、工作原理、技术特点、处理量、处理效果等进行了详细阐述。

罐底油泥移动车载脱水机组LW430EB离心机絮凝剂分离效果

1 概述

罐底油泥主要来源于油田采油、集输过程中所产生的含油污泥,其中采油过程中产生的含油污泥主要为试采放喷、酸化、压裂、维修作业、管线穿孔而产生的落地原油及含油污泥;集输系统含油污泥主要为接转站、联合站的油罐、沉降罐、污水罐等清除出的油沙、油泥。该类污泥的含固率一般在15%~30%之间,其具有黏度大、温度高、黏结性强、药剂利用率低、成分复杂、自然沉降慢等特性。

本文从目前罐底油泥处理中比较常见的热洗工艺入手,详细介绍了移动车载脱水机组在罐底油泥处理中的应用。

传统的污泥处理技术由于施工进展慢、占用空间大、需要固定的土建设施、工程投资及运行成本较高、无法在现场移动作业等,不能满足油田各联合站需要现场快速脱水处理的特殊要求。而移动车载脱水机组能满足高速处理、污泥脱水率高、占地面积小、能现场实施、可方便移动等要求,适用于油田罐底泥、打桩污泥和河道清於污泥的脱水处理。该装置集离心脱水、自动配药、污泥进料及输送为一体,避免了对环境的二次污染,同时配备了先进的自动控制系统,操作简单、维护方便。[1-2]

2 油田罐底油泥处理工作原理及工艺流程

2.1工作原理

油田各收集站收集的罐底油泥通过挖泥斗放入滚动筛中并在80℃下进行热洗,主要目的是将油泥溶解。油泥溶解后,浮在水面上的油和油泡沫经螺杆泵输送到储油罐,下半部分油、泥、水混合物输送到油、泥、水加热罐中进行预处理,预处理后的混合物进入油、泥、水分离器中,加入药剂使油、泥完全分离,分离后的油排放至储油罐中,泥水则通过进泥泵输送至离心机进行固液分离。

2.2罐底油泥处理工艺流程

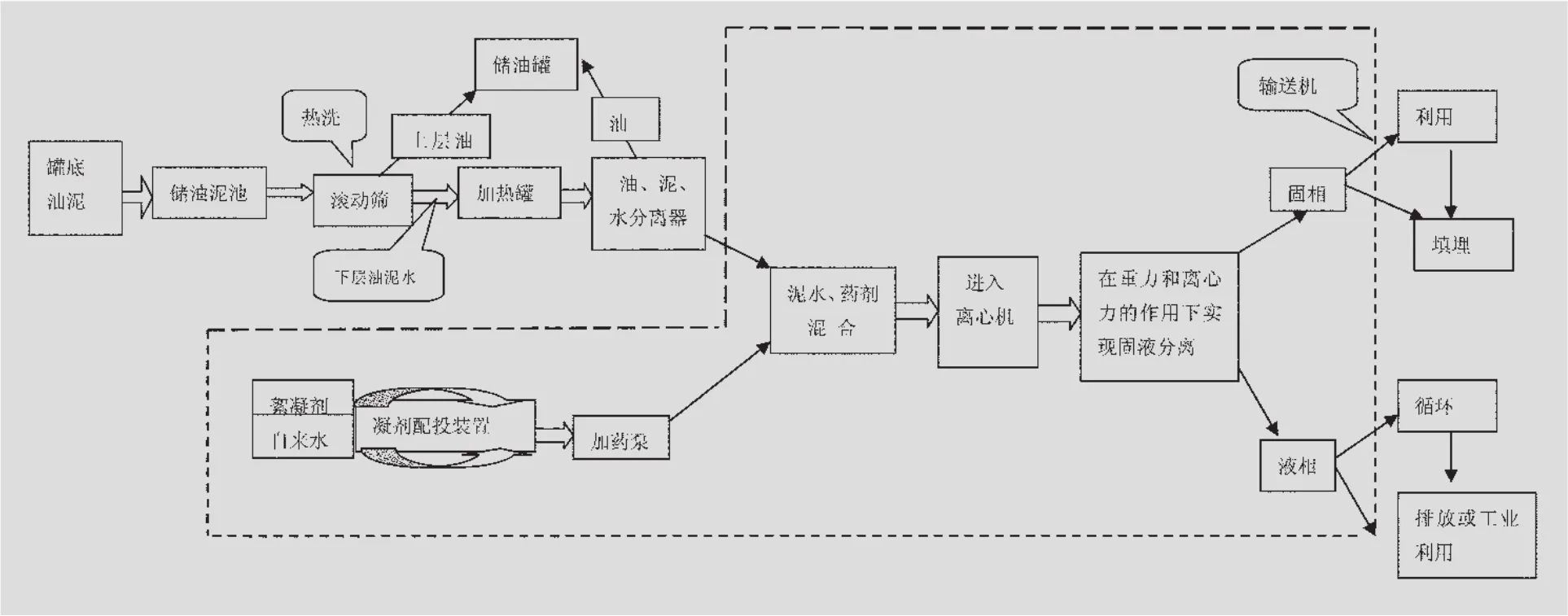

罐底油泥处理工艺流程见图1。

2.3移动车载脱水机组的技术特点

专门为油田罐底油泥这类流动作业现场设计的移动式流动处理车,外形尺寸为标准集装箱,安装方式与集装箱相同,运输的便利性和安全性可以得到很好的保障。安装过程中,用户只需将整套设备放置在平整的地面上,无需进行设备间的繁琐连接,只需用快速接头与储泥槽、外接自来水管和外接动力柜的动力电源连接即可。油田罐底油泥集中处理时,无需油罐槽车来回运输;对污泥进行减量化处理,将脱水后的泥干化后外运,减少车辆的运输次数,节约运输成本。分离后的液体可循环使用,降低用水费用,不需要专用建筑,降低资金投入。图2为专门集装箱式的移动车载脱水机组示意图。

3 移动车载脱水机组的组成、技术特点及关键设备工作原理

3.1移动车载脱水机组的组成

整套罐底油泥处理系统由LW430EB离心机、JY1000型絮凝剂配制装置、进料泵、加药泵、流量计和PLC(可编程逻辑控制器)全自动控制系统构成。

图1 罐底油泥处理工艺流程(虚线为移动车载脱水机组)

图2 移动车载脱水机组的主视图(a)和俯视图(b)

3.2工艺控制流程

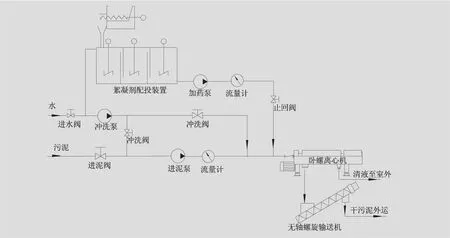

移动车载脱水机组的工艺流程如图3所示。

3.3各关键设备的结构、工作原理、技术特性

3.3.1LW430EB离心机结构、技术参数及工作原理

(1)结构

LW430EB离心机主要由主电机、副电机、差速器、螺旋体、转鼓、主轴承、机座、机罩及传动装置等部件组成。

(2)技术参数

转鼓内径:430 mm;长径比:4.1;设计转速:3200 r/min;最大设计分离因素:2 466;主电机功率:37 kW;副电机功率:11 kW。

(3)工作原理

泥水与絮凝剂充分混合后,经进料管和螺旋出料口进入转鼓,在高速旋转产生的离心力作用下,质量较大的泥渣沉积在转鼓内壁上,与转鼓作相对运动的螺旋叶片不断地将沉积在转鼓内壁上的泥渣刮下并推出排渣口,分离后的清液经液层调节板开口流出转鼓。

图3 移动车载脱水机组的工艺流程

(4)技术特性

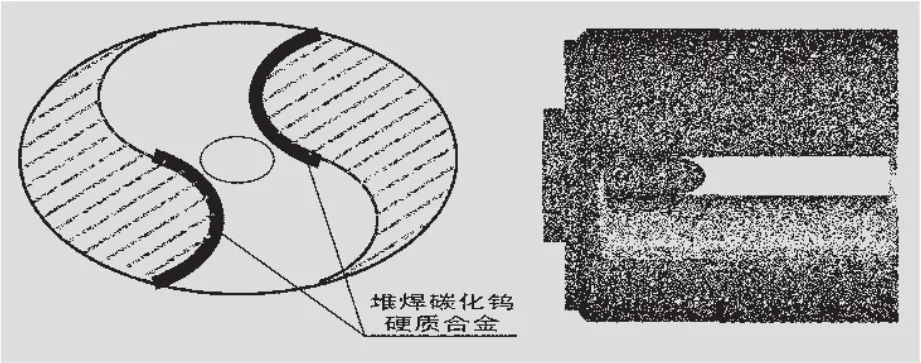

a.独特的涡流式进料口设计

采用涡流式结构(见图4)可以加快物料进入转鼓的速度,缩短物料与液池的接触距离,减少进料对已分离固相的扰动,提高处理能力,避免螺旋内的堵塞和进料管抱死现象。在物料出口处堆焊碳化钨硬质合金,以延长螺旋体的使用寿命。

图4 涡流式进料口

b.关键部位采用硬质合金和转鼓防磨技术设计

针对罐底油泥物料特性,在转鼓出料口及螺旋推力面采用硬质合金镶块技术,可将使用寿命提高1.5倍以上,大大提高了机器的稳定性和可靠性;转鼓筒体内壁采用防磨条结构,可有效防止转鼓内壁磨损,并有利于渣相的推出。

c.采用大长径比和变螺距技术

LW430EB离心机采用长径比为4.1的结构,大的长径比可增加物料的沉降区域,延长物料在转鼓内的停留时间,使固形物去除率提高,这也是分离技术行业所追求的目标。同时采用变螺距技术可以增大处理量。

d.采用双电机双变频驱动,节能省电

主、副电机运行采用主、副变频控制的方式,在螺旋滞后时,副电机工作时处于发电机状态,其产生的能量被送至副变频器的直流母线上,由于主、副变频器的直流母线并联,该能量就经过主变频器被主电机利用。该方式比双电机差速控制节能15%,且启动平稳。

(5)电气系统的组成及特性

采用当今工业控制领域应用最为广泛的PLC为核心,以界面友好的彩色液晶触摸屏为人机操作界面,二者与节能优良的双电机、双变频、恒扭矩控制等组成了稳定可靠的离心机电器控制系统。采用一键式操作,初始运行参数自动设定,整个流程按照编制好的程序自动运行,无需人为干预,真正实现全自动操作。在进料运行过程中,通过恒力矩与恒差速两种控制方式来检测物料浓度、流量的变化并自动调节,以提高离心机对生产工艺的适应性,保证良好的分离效果和稳定的运行状态。该控制系统操作简便、功能完备。[3]

3.3.2高分子有机絮凝剂配投装置

整套加药装置配制能力为2 m3/h,配比质量分数为1‰~3‰,装置包括三个部分:干粉投放装置、搅拌装置及管路系统。其工作原理为:清水由进水管进入混合器,在此与由螺旋输送器送入的絮凝剂干粉初步混合;初步配制的絮凝剂进入配制箱,由第一分箱至第三分箱进行充分搅拌,整个过程大概需要1~1.5 h;最后是配制和加药同时进行的过程。

4 离心机处理量及处理效果分析

4.1处理量的各项参数

进料含固率在5%~10%之间时,离心机处理量为8~10 m3/h,分离后渣相含水率≤65%(见图5),清液含固率≤0.2%,每吨绝干污泥耗药量约2.5 kg。处理量随进料浓度的变化而变化,物料浓度高时处理量相应减小,进料浓度控制在5%时,处理量可达10 m3/h。可见,运行中进料浓度的控制对于离心机分离效果的稳定性与絮凝剂用量影响显著。

4.2影响分离效果的因素[4]

4.2.1絮凝剂的选型、加药点与进料部位距离

离心机分离前应根据罐底泥物料特性进行絮凝剂、物料小试,经过多次小试最终选择絮凝速度较快、抱团紧且不易打散、比较经济实用的高分子絮凝剂。选择加药点时,一定要根据物料与絮凝剂小试情况进行加药点的定位,如果物料与絮凝剂反应速度较快、絮团较大、液较清,但经烧杯来回倾倒8次左右后絮团出现破碎,这时加药点应定位至距离离心机进料部位0.8 m左右处,以避免因加药点偏后而造成物料与絮凝剂提前絮凝且在进离心机分离前絮团被打碎,从而直接影响离心机的分离效果。

图5 分离出的渣相

4.2.2分离因数

从理论上来说,离心机转速越高,分离因数也就越大,分离效果也就越好。但是,当分离因数提高到某一值后,再增加转速不但没有意义,反而会明显增加离心机的功率损耗。因此,转速的调整会直接影响离心机在单位时间内的处理量和处理效果。

4.2.3差转速

差转速大,螺旋排料速度快,但固相中的含水率随之升高;差转速小,螺旋排料速度慢,分离后的固相含水率降低。离心机差转速的调节比较简单,只需降低或升高副变频器的频率即可。

4.2.4液层深度

液层调节板(片)的开口越接近转鼓中心,液层越深,反之越浅;加深液层会降低液相的含固率并增加固相的含水率,降低液层深度则结果相反。

4.2.5前期热洗工艺

前期热洗工段中油、泥、水分离器中温度的控制和药剂的配比对后段离心机分离后渣相的含水率、液相的含固率、液相的含油率有至关重要的影响,需要长期探索实践并进行总结。

4.2.6进料泵的流量配置

罐底油泥中含泥沙量较大,若进料泵配置不合理,极易在短时间内造成进料泵转子与定子的磨损,因此在进料泵选型过程中应在实际处理量的基础上将其型号规格放大一倍。

5 结语

根据《国家危险废物名录》(新2008)中废物类别HW08,油田含油污泥(含罐底油泥)属于危险废物范围。《中华人民共和国清洁生产促进法》要求必须对含油污泥进行无害化处理。含油污泥的污染治理技术已引起国家环保部门的重视。

在吐哈油田、冀东油田、定边油田、中国石油镇海炼油化工股份有限公司等进行的罐底油泥分离实践表明,无论从环境保护、能源回收、清洁生产的角度,还是从经济性、有效性等方面考量,采用移动车载脱水机组进行罐底油泥的处理是一种经济有效的含油污泥无害化处理技术。

[1]水工业市场杂志.“十一五”水处理关键技术与工程应用案例大全[M].北京:中国环境科学出版社,2010.

[2]李强.离心机在蓝藻处理领域中的应用[J].水工业市场, 2012(5):54-57.

[3]李振威.新型一体化卧螺离心式污泥脱水机组[J].中国给水排水,2003,19(4):105-106.

[4]施震荣.工业离心机选用手册[M].北京:化学工业出版社,2003.

Application of Mobile Vehicle-borne Dewatering Unit in Disposing Oily-sludge of Tank Bottom

Li Qiang

The application of mobile vehicle-borne dewatering unit in the harmless disposal of tank bottom oilysludge from oil field is introduced.The technological process and working principal of tank bottom oily-sludge disposal,as well as the components,working principal,technical characteristics,treatment capacity and treatment effect of mobile vehicle-borne centrifugal dewatering unit are described in detail.

Oily-sludge of tank bottom;Mobile vehicle-borne dewatering unit;LW430EB centrifuge;Flocculant; Separating effect

TE 992.3

李强男1973年生本科工程师主要从事离心机的设计、制造及售后服务工作

2015年11月