基于体硅MEMS技术的悬浮微结构加工工艺研究*

刘晓兰 ,朱政强,党元兰,徐亚新

(1. 河北诺亚人力资源开发有限公司,石家庄 050035;2. 北京航天控制仪器研究所,北京 100096;3. 中国电子科技集团公司第54研究所,石家庄 050081)

1 引言

随着通信技术的发展,电子产品逐渐向小型化、轻量化、高频化和多功能方向发展,采用MEMS技术制作的微传感器、微执行器、微型构件、微机械光学器件、真空微电子等器件因具有微型化、智能化、多功能、高集成度等优势,在航空、航天、汽车、生物医学、环境监控、军事等领域中有着十分广阔的应用前景。MEMS 器件中大多具有悬浮微结构[1],悬浮微结构的加工技术主要有体硅MEMS加工技术和表面MEMS加工技术[2]两种方式。

体硅MEMS加工技术主要是利用硅基深槽刻蚀工艺,即首先用湿法腐蚀溶液对硅衬底材料进行腐蚀,得到硅基深槽。然后采用ICP工艺进行微结构图形的制作,从而得到较大纵向尺寸悬浮微结构。表面MEMS加工技术主要是利用表面牺牲层工艺[3,4],即在衬底上通过多层膜的淀积和图形化制备底层结构,之后在底层结构上面覆盖牺牲层。然后在牺牲层上淀积金属薄膜,最后通过释放金属薄膜下的牺牲层形成悬浮的微结构。

与体硅MEMS加工技术相比,利用表面工艺得到的悬浮微结构的纵向尺寸较小,且由于表面牺牲层释放时容易引起牺牲层材料去除不彻底或悬浮结构与硅基底的粘附效应等问题,对器件的性能产生较大影响。

本文主要针对体硅MEMS加工技术,确定了悬浮微结构的加工工艺流程,并对加工过程中的硅基深槽腐蚀工艺和ICP刻蚀工艺这两项关键技术及其中的重要因素进行了研究。

2 工艺流程

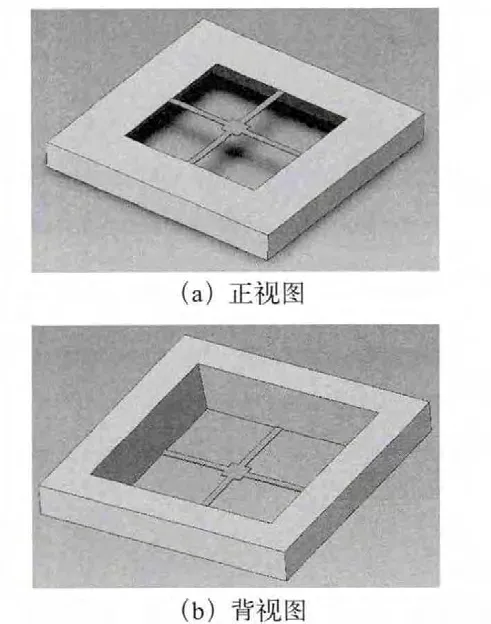

MEMS器件中悬浮微结构的形式较多,常见的是十字梁结构,如图1所示。该结构的特点是线宽尺寸小、纵向尺寸大,加工难度大。

图1 悬浮微结构示意图

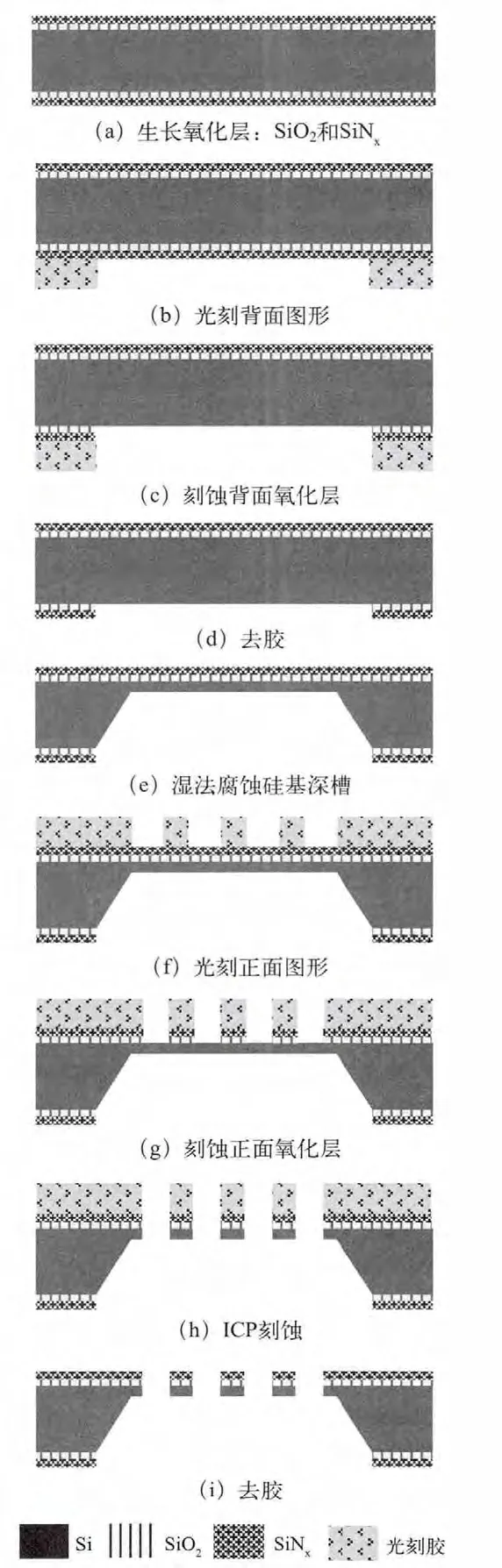

根据体硅MEMS加工技术的特点,按图2所示工艺流程进行悬浮微结构的加工实验,主要包括氧化层的生长、光刻、刻蚀、硅基深槽的腐蚀等9个工艺步骤。实验过程中采用的基底为N型<100>硅片。

图2 悬浮微结构工艺流程图

3 关键技术及重要影响因素分析

3.1 硅基深槽湿法腐蚀工艺

悬浮微结构的制作,首先要进行硅基深槽的腐蚀,硅槽的深度和粗糙度直接决定了悬浮微结构的厚度和平坦度,因此硅基深槽腐蚀工艺是其中的关键工序,也是难点所在。硅深槽腐蚀过程中由于其深度大、尺寸大,容易导致深槽底部腐蚀不均匀、平整性差和速率太慢的问题。影响硅深槽腐蚀效果的因素主要有腐蚀液种类、浓度、温度等参数。

硅基深槽的腐蚀主要利用硅的各向异性腐蚀[4]特性,目前MEMS工艺中各向异性湿法腐蚀液主要有两类,一类是有机腐蚀液,主要有EPW(乙二胺、邻苯二酸和水)、联胺等。另一类是碱性腐蚀液,主要有KOH、NaOH、CsOH、NH4OH等。由于EPW和联胺有剧毒,不易操作,目前最常用的是KOH溶液。KOH溶液的腐蚀性能好,但腐蚀速率及表面平整性与溶液的浓度和温度相关。

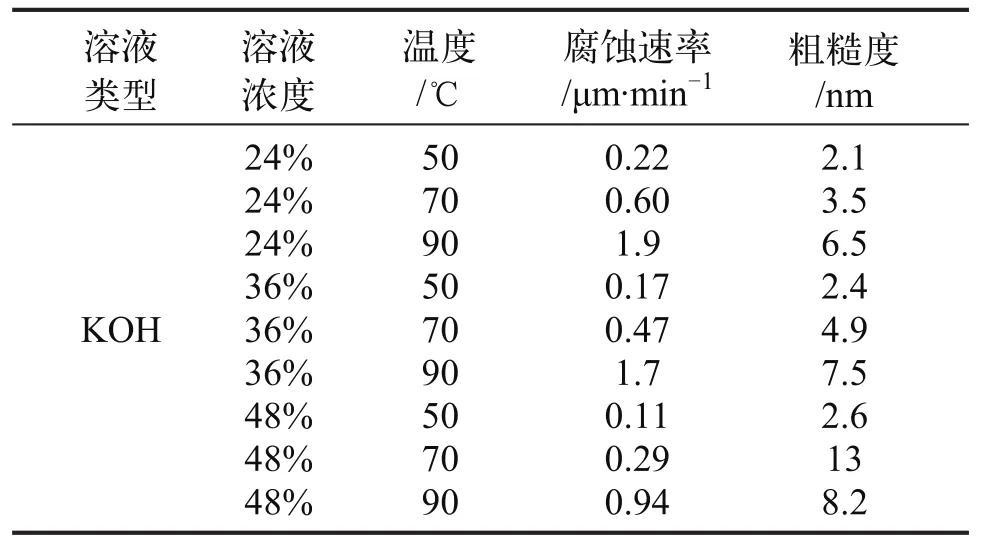

为了获得KOH溶液的最优腐蚀条件,我们将制备好掩模图形的硅片在不同浓度和温度的KOH溶液中进行腐蚀实验。硅槽深度及粗糙度采用台阶仪测试,腐蚀速率通过硅槽深度和腐蚀时间计算得到,试验及结果见表1。

表1 KOH溶液腐蚀的试验结果

由表1可知,在腐蚀温度一定的条件下,KOH溶液浓度越高,腐蚀速率越慢、粗糙度越大。在溶液浓度一定的条件下,温度越高,腐蚀速率越快,相应的粗糙度也增大。

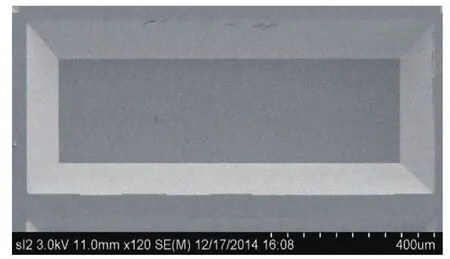

在悬浮微结构的制备过程中,硅槽的深度往往大于350 μm,在综合考虑腐蚀速率和表面平整性的条件下,我们选用浓度为24%的KOH溶液,在90 ℃时进行腐蚀,腐蚀速率可达1.9 μm/min,硅基深槽底面的粗糙度<7 nm。硅基深槽腐蚀后的形貌如图3所示。

图3 硅基深槽形貌SEM扫描图

3.2 ICP刻蚀工艺

硅深槽制备完成后,采用感应耦合等离子体刻蚀[5~6](ICP)工艺进行悬浮微结构的刻蚀,直至将剩余的硅刻透。ICP刻蚀工艺具有对硅的选择比高、刻蚀精度高、侧壁垂直度好等优点,是保证悬浮结构形貌和精度的关键技术。

ICP工艺方法是刻蚀、钝化重复交替的Bosch工艺,其基本原理[6]为:

第一步为钝化阶段,通入C4F8钝化气体,C4F8在等离子状态下分解的CFx+基和 CFx

-基与硅表面反应形成一层nCF2钝化膜。

第二步为刻蚀阶段,通入SF6刻蚀气体,其分解的活性F-基离子与nCF2反应刻蚀掉钝化膜并继续对硅基进行刻蚀。通过钝化与刻蚀的循环控制最终得到各向异性刻蚀效果,整个Bosch工艺过程如图4所示。

图4 ICP-Bosch工艺原理图

ICP刻蚀工艺的影响因素较多,主要有ICP功率、RF功率、气体流量及刻蚀钝化时间比。ICP功率控制着等离子体的密度,ICP功率越高,反应离子体的密度越大、反应速率越快。但ICP功率过高,反应离子的高浓度使异性刻蚀降低。RF功率控制着离子到达基板的能量,RF功率越高,离子能量越大,硅的刻蚀速率越快,但对基板和掩模的轰击作用也越强烈。C4F8和SF6流量以及刻蚀钝化时间比影响着刻蚀槽的侧壁垂直度及底部和侧壁的状态。

综合考虑各因素对刻蚀效果的影响,实验中按表2设定的参数进行刻蚀实验。首先在硅片上制备光刻胶掩模,通过光刻形成刻蚀窗口,然后进行刻蚀实验。刻蚀去胶后,刻蚀深度和侧壁的垂直度采用SEM扫描测试,刻蚀速率通过刻蚀深度和刻蚀时间计算得到,选择比通过硅的刻蚀深度和光刻胶的刻蚀深度计算得到,硅片表面状态通过高倍显微镜观测。

表2 ICP刻蚀工艺参数

按表2中所示参数进行刻蚀,硅的刻蚀速率约为4 μm/min,选择比(Si:光刻胶)≥60,侧壁的垂直度88°~90°(如图5所示),刻蚀后的硅片表面状态光亮、平整。

图5 ICP刻蚀形貌SEM扫描图

4 试验样件

根据以上工艺流程及上述实验优化的硅基深槽腐蚀参数和ICP刻蚀工艺参数,我们采用厚度为400 μm的N型<100>硅片制作了多种结构形式的悬浮微结构的样件(如图6所示),并用测量显微镜和台阶仪对该结构的外形尺寸、线宽和厚度进行了测试。图中悬浮微结构的外形尺寸为3 mm×3 mm,线宽尺寸为 100±2 μm,硅槽深度为 390±2 μm。

图6 悬浮微结构样件的照片

5 结束语

MEMS 器件中的悬浮微结构的加工技术主要有体硅MEMS加工技术和表面MEMS加工技术两种方式。本文主要根据体硅MEMS工艺的特点,确定了悬浮微结构的加工工艺流程,并对工艺流程中的硅基深槽腐蚀工艺和ICP刻蚀工艺两项关键技术和重要影响因素进行了研究,并得到以下结论:

(1)硅基深槽腐蚀选用浓度为24%的KOH溶液,腐蚀温度为90 ℃;

(2)ICP刻蚀根据ICP-Bosch工艺原理确定了刻蚀功率、气体流量、钝化刻蚀时间比等参数。

根据确定的工艺流程和优化的工艺参数,采用厚度为400 μm的N型<100>硅片加工了外形尺寸为3 mm×3 mm、线宽尺寸为100±2 μm、硅槽深度为390±2 μm的悬浮微结构样件,对MEMS器件中悬浮微结构的加工具有一定的参考价值。

[1] M Elwenspoek, H Jansen. 硅微机械加工技术[M]. 北京:化学工业出版社,2007.

[2] 徐永青,杨拥军. 硅MEMS器件加工技术及展望[J]. 微纳电子技术,2010, 47(7):425-431.

[3] 汪继芳,刘善喜. RF MEMS开关技术研究[J]. 电子与封装,2010, 10(3):27-30.

[4] 夏牟,郝达兵. RF MEMS的关键技术与器件[J]. 电子与封装,2006, 6(1):35-39.

[5] 刘欢,周震,刘惠兰,冯丽爽,王坤博. ICP刻蚀硅形貌控制研究[J] . 传感技术学报,2011,24(2):200-203.

[6] 许高斌,皇华,展明浩,黄晓莉,王文靖,胡潇,陈兴.ICP深硅刻蚀工艺研究[J]. 真空科学与技术学报,2013,33(8):832-835.

- 电子与封装的其它文章

- 大电流电动汽车电池充电电流电压反馈系统设计