高电流密度通孔电镀铜影响因素的研究

陈 杨, 程 骄, 王 翀,, 何 为,,朱 凯, 肖定军

(1.电子科技大学 应用化学系,四川 成都 610054;2.广东光华科技股份有限公司,广东 汕头515061;3.广东东硕科技有限公司,广东 广州 510663)

引 言

随着印制线路板(PCB)向着“短、小、轻及薄”的快速演进,对微小通孔和高厚径比板件电镀制作要求也越来越高[1],目前高厚径比微通孔和精细线路的电镀铜是一大难题[2]。尽管脉冲电镀能较好地解决高厚径比微通孔的电镀问题,但也存在明显的缺陷[3]:1)脉冲电源昂贵,投资大,维护成本高;2)脉冲电源与电镀槽之间连接要求高,连接不当或接触不好都会影响电镀效果;3)脉冲电镀需要使用特殊化学添加剂。因此,直流电镀仍然是PCB电镀铜最常用的方法。

目前,通过开发新电镀添加剂,以及合理地设置电镀参数改变铜电沉积的动力学过程,能够很好地满足高厚径比微通孔和超精细线路板件的电镀铜要求。

通孔电镀能够实现不同层的导电金属之间的电气连接[4]。均镀能力(TP)是评估PCB微通孔电镀铜质量的一个重要指标[5]。本文采用六点法测量TP,所得到的值比十点法小,但能够更准确地反映微通孔板件的均镀能力。

提升微通孔的均镀能力,具有双重意义:1)减薄表面铜层厚度,利于高密度互联(HDI)、挠性板等精细线路的制作,并降低铜的用量,节约成本;2)在保证孔径要求的前提下,增加微通孔孔中心铜厚度,保证PCB板的电气连接性能[6]。微通孔模型如图1所示。TP的计算见式(1)所示(其中δA~δF表示该点处的镀铜层厚度)。

图1 通孔模型示意图

垂直连续电镀线(VCP)是新型的PCB专用电镀生产线,与龙门式电镀线相比具有自动化程度高,操作流程简单,电镀效能稳定等优点,更可以在保证镀层均匀性的前提下提高阴极电流密度。垂直连续电镀线与龙门式电镀线的性能对比如表1所示。

表1 VCP线和龙门电镀生产线对比

在PCB电镀中,不同区域镀层厚度受板面与孔内的电位差影响而产生巨大差异。在通孔电镀模型中,孔铜电位降(φIR)如式(2)的关系[3]:

式中:Jκ为阴极电流密度;L为板厚;κ为电镀液电导率;d为孔径。

可见,高电流密度和高厚径比(L/d)将增大电位差,降低镀层厚度均匀性。而提高镀液电导率κ,则能够提高电镀均匀性。在PCB电镀中κ不但跟镀液的组分相关,也和溶液的交换速率有关。板面的溶液交换受搅动和搅拌气流量影响,而孔内则由阴极摆动决定。

另外,酸性镀铜中,添加剂也是影响TP的重要因素[7]。通过光亮剂、抑制剂和整平剂三组分的协同作用,能够提高电镀的正整平作用,使镀层厚度更均匀。光亮剂常用有机硫化物,如SPS、MPS等,质量浓度在 0.01 ~0.02 g/L[8-9],能够促进 Cu2+在阴极表面得电子还原,本文光亮剂使用SPS(德国拉西格公司)。抑制剂主要是聚醚类或聚乙二醇类非离子型表面活性剂,具有较好的亲水亲油平衡以及较高的溶解能力[10]。整平剂一般为含氮杂环化合物的季铵类和鎓盐类物质,如三乙胺与环氧氯丙烷的反应产物和聚乙烯基咪唑,在阴极表面高电流区与Cu2+竞争吸附从而降低铜的沉积速率。是在通孔电镀中起正整平作用的主要成分[11-12]。本文中抑制剂和整平剂均自行合成,配制成水溶液使用。

在电镀液中,铜离子浓度和搅拌强度能够影响铜的输运,添加剂组分能够影响电荷传递和电沉积过程,从而改变二次电流分布。各参数必须达到适当的比例才能发挥最大作用,最佳的添加剂配比能够很大程度提高微通孔的TP。本文对铜离子和三种添加剂的浓度进行优化实验设计,寻找在VCP线施镀参数下TP不低于80%的最佳电解液配比,以用于实际生产。

1 实验设计

实验使用δ为1.6mm的双面覆铜板,通过机械钻孔得到最小 d 为 0.25mm(L/d=6.4∶1.0)的微孔阵列,裁成10cm×5cm试板,依照常规的PCB板电镀铜生产工艺流程,依次为化学整孔→催化活化→化学镀铜→电镀铜。化学整孔,用一系列化学药水除去机械钻孔过程中产生的胶渣和油污,并调整微通孔树脂表面的荷电状态,创造催化剂颗粒能够紧密吸附在树脂表面的环境;催化活化,使钯催化剂吸附在孔壁上并激活;化学镀铜采用碱性化学镀铜工艺,在微通孔表面紧密沉积一层铜,使原本绝缘的微通孔内表面导电。通过化学镀铜工艺在微通孔内壁的树脂表面紧密生长一层数微米厚的铜层,使微通孔内壁金属化,以便电镀铜。

测试板预浸稀硫酸,固定于哈林槽正中实施电镀。电镀过程采用两块磷铜板阳极,控制搅拌气流量为3.4L/min,Jκ为3.2A/dm2。根据CuSO4·5H2O、整平剂(L剂)、光亮剂(B剂)和抑制剂(C剂)四种物质的质量浓度制作L9(3)4正交表进行实验。使用Olympus-BX51金相显微镜(日本)观察微通孔径向的冷镶嵌切片,测量微通孔电镀铜层厚度。完成实验后,得出最优镀液组成并进行验证实验。采用最优镀液组成分别改变电流密度和气流量进行比照,并将该镀铜液用于另一规格的PCB通孔电镀,最后用于PCB微盲孔的预镀,检测其可用性。

2 实验结果和讨论

2.1 电镀液组成对均镀能力的影响

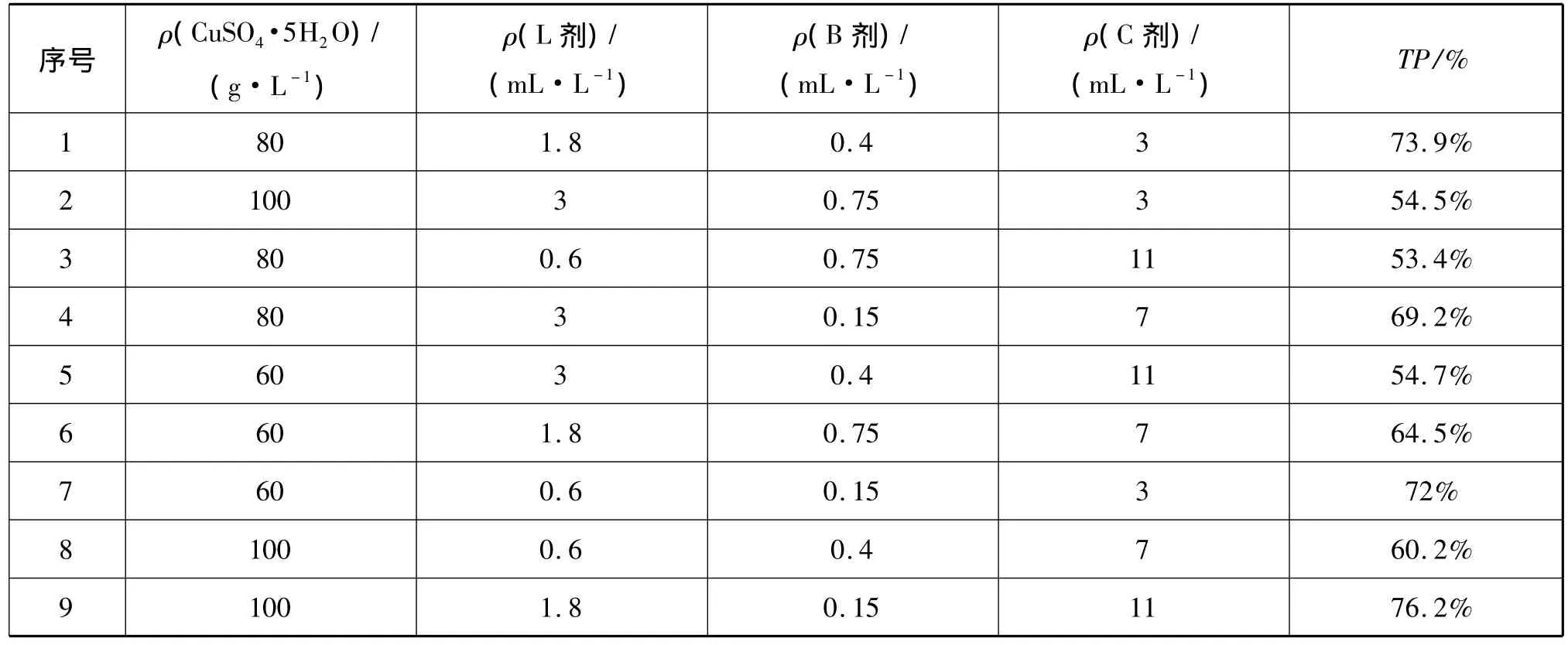

对每组实验分别取2个切片共六个孔进行分析,实验结果取平均值,以TP值为考察指标,实验数据如表2。

表2 正交实验表及数据

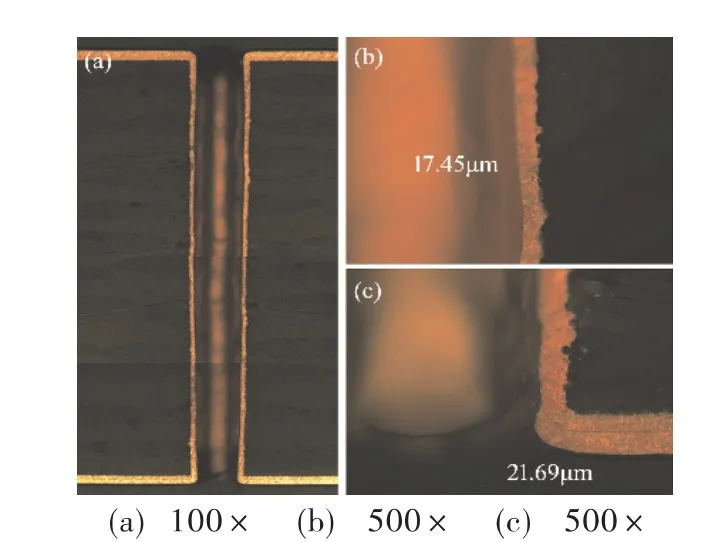

图2为正交试验分析结果。图2的分析结果表明,光亮剂质量浓度为显著影响因素。实验结果预测 80g/L CuSO4·5H2O、0.6mL/L 整 平 剂、0.15mL/L光亮剂、3mL/L抑制剂时为最优镀液组成,TP值可达到87%。使用上述最优镀液进行验证实验,实测TP值为80.5%,高于每组正交试验结果,证明正交试验预测的最佳值可信。在最优条件下所得到的微通孔切片如图3所示。从镀层质量上看,孔壁铜层平整均匀,无断裂,孔口不会因添加剂过分作用而产生减薄现象,表明镀层质量符合PCB品质要求。

图2 正交试验分析结果

图3 最佳参数下微通孔镀铜层切片显微照片

2.2 阴极电流密度的影响

取最优的电镀铜溶液组成,将阴极电流密度升高到4.3A/dm2进行实验,均镀能力为50.6%。图4为孔口和孔中心切片显微照片。升高电流密度增大了孔内与板面电位差,拉大了不同位置的镀层厚度差异。与Jκ为3.2A/dm2的切片图对比可以发现,在高电流密度下,板面铜层δ从21.7μm增加大29.9μm,孔中心的铜层δ从17.5μm降低到了15.1μm。板面镀层越厚,消耗的铜越多,PCB生产成本就越高。

图4 Jκ=4.3A/dm2微通孔镀铜层切片照片(500×)

2.3 搅拌强度的影响

取最优的电镀铜溶液组成,将空气搅拌流量降低到1.7L/min进行实验,均镀能力为73.6%。图5分别为孔口和孔中心镀铜层切片显微照片。与空气流量3.4L/min的切片图相比,在较小的气流量下,孔中铜层厚度减薄。这是因为,搅拌速度下降导致孔内溶液流动减缓,溶液电阻增大,铜层沉积量减少。当搅拌达到一定强度时,随着搅拌强度的继续增加,孔内溶液流动和溶液电阻的变化趋势减弱,沉积量的增量减小。因此气流量降低实验,并没有使TP下降很多。

图5 1.7L/min气流量下微通孔切片照片(500×)

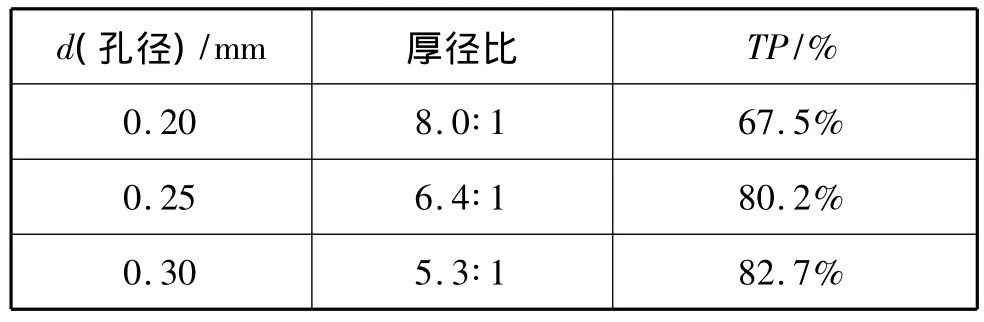

2.4 其他规格的通孔电镀

将最优电镀液参数应用于另一种类型的测试板,检查测试板上三种孔径的微通孔电镀结果,孔径尺寸和最终得到TP值如表3所示。由表3可知,该配方用于类似规格的通孔电镀亦有很好的效果,对于高厚径比8∶1的通孔,在3.2A/dm2的较高电流密度下,TP能达到67.5%。相同电镀参数下,d=0.20mm孔和d=0.25mm孔的孔中心铜层δ分别为20.84和23.59μm。孔径越小,溶液交换效果越差,溶液电阻相应增大,孔内铜层厚度就越薄。

表3 1.6mm板电镀铜均镀能力

2.5 盲孔的预镀

有些PCB企业在VCP线上进行微盲孔填充前的预镀。将最优电镀参数用于0.4mm板厚的盲孔电镀,通过切片观察介质层厚 100μm,孔径为130μm的盲孔,孔底铜层δ仅3~4μm,无法满足实际要求。通过调整实验参数,在 100g/L CuSO4·5H2O,15g/L 抑制剂,0.15g/L 光亮剂,0.6g/L整平剂及1A/dm2电流密度条件下,得到满足要求的电镀结果(如图6)。面铜层δ约为8μm,孔底铜层δ为9.08μm,TP>100%。与微通孔电镀相比,微盲孔电镀需要更高的铜离子质量浓度和抑制剂质量浓度,低铜高酸镀铜溶液并不适合微盲孔内铜层的加厚。

图6 微盲孔切片显微照片(500×)

3 结论

本文通过优化实验设计,得出在3.2A/dm2电流密度下均镀能力达到80.5%的微通孔电镀铜工艺参数。另外,实验表明,电流密度和搅拌强度都能够影响镀铜层TP值。阴极电流密度从3.2A/dm2升高到 4.3 A/dm2,TP值降低了 30%。气流量从3.4L/min降低到 1.7L/min,TP 值下降了 6.4%,搅拌能影响电镀界面物质传递,使电流密度重新分布。因此在PCB微通孔电镀过程中,为了得到更加均匀的镀层,可以减小阴极电流密度并加强镀液搅拌。

[1] Chun Wei Lu,Wei Ping Dow.A copper electrodeposition technique for through-hole filling[C].The Electrochemical Society,217

[2] Pradeep Dixit,Jianmin Miao.Aspect-ratio-dependent copper electrodeposition technique for very high aspect-ratio through-hole plating[J].Journal of Electrochemical Society,2006,153(6):G552-G559.

[3] 林金堵.直流电镀在微孔、盲孔镀中的重大突破[C]//2007年上海市电子电镀学术年会论文集.上海:2007.

[4] Chong Wang,Jinqiu Zhang.Through-hole copper electroplating using nitrotetrazolium blue chloride as a leveler[J].Journal of The Electrochemical Society,2013,160(3):D85-D88.

[5] Yung E K,Romankiw L T.Fundamental study of acid copper through-hole electroplating process[J].Journal of The Electrochemical Society,1989,136(2);756-757.

[6] Min Tan,John N.Harb.Additive behavior during copper electrodeposition in solutions containing Cl-,PEG and SPS[J].Journal of The Electrochemical Society,2003,150(6):C420-C425.

[7] Abdel Rahman H H,Moustafa A H E,Abdel Magid S M K.High rate copper electrodeposition in the presence of inorganic salts[J].International Journal of Electrochemical Science,2012,7:6959-6975.

[8] 张立茗,方景礼,袁国伟,等.实用电镀添加剂[M].北京:化学工业出版社,2006:316.

[9] Yong Da Chiu,Wei Ping Dow.Accelerator Screening by Cyclic Voltammetry for Microvia Filling by Copper Electroplating[J].Journal of Electrochemical Society,2013,160(12):D3021-D3027.

[10] Nadya Tabakova,Ivan Pojarlieff,vera Mircheva.et al.The rold of multi-block copolymers of ethylene oxide and propylene oxide in ion transport during acid bright copper electro-deposition[J].Macromol,symp,2004,212:467-472.

[11] Kobayashi T,Kawasaki J,MiharaK,et al.Via-filling using electroplating for build-up PCBs[J].Electrochem.Acta,2001,47:85-89.

[12] 苡野敏久,立花真司,川濑智弘,等.电镀铜浴和电镀铜的方法:中国,CN1900377A[P].2007-01-24.