除油和蚀刻对ITO导电玻璃化学镀镍的影响

焦亚萍, 项腾飞, 梅天庆, 任春春

(南京航空航天大学材料科学与技术学院,江苏南京 210016)

引 言

ITO(Indium Tin Oxide)薄膜[1-3]是掺锡的氧化铟薄膜,是一种优良的半导体透明导电薄膜,广泛应用于电子产品中的触摸屏。ITO导电膜表面金属化的成熟制备方法是真空溅射法[4-7],首先在特种玻璃上真空溅射得到一层ITO半导体导电膜,得到ITO导电玻璃,为了提高其导电性能,接着在ITO导电膜上再真空溅射一层金属导电层,然后在需要保留的ITO及其引线端区域印上保护膜,最后进行紫外显像刻蚀、剥离等步骤,最终得到所需要的线路,这在工业上已经是成熟工艺。真空溅射法制备薄膜时无选择性,在ITO导电膜上沉积的同时,玻璃基体上也沉积一层金属,因而后续步骤要对玻璃基体上沉淀的金属和不需要金属化的区域进行剥离。该方法的工艺程序复杂,设备投资和操作要求高,生产效率低,成本高。

化学镀[8-10]是在没有外电流通过,利用还原剂将溶液中的金属离子还原在呈催化活性的基体表面,形成金属镀层的表面处理及修饰技术。ITO玻璃表面化学镀镍工艺是在附有ITO导电膜的表面,通过恰当的前处理,实现选择性地在ITO导电膜上镀上金属层,即在ITO导电膜表面上镀覆金属而无ITO导电膜分布的玻璃基体上没有金属,形成覆盖完整,附着力良好的金属层。ITO导电膜局部金属化后,可以降低ITO导电膜引线端的电阻,从而降低电路两端的电压,达到与真空溅射法相同的效果。与真空溅射金属导电层相比,采用化学镀方法工艺简单、设备投资少、生产速度快及成本低,具有更好的应用价值。

前处理工艺在ITO导电玻璃化学镀镍的整个镀覆过程中是一道非常重要的工序,通过前处理可获得适合于化学镀的洁净的催化活性表面,前处理后基体表面的形态将极大地影响镀层的质量。

化学镀镍成分复杂、影响因素多,本文仅以中磷酸性化学镀镍工艺为例,分析了化学镀镍前处理工序(除油、刻蚀)的工艺参数对ITO导电玻璃表面化学镀镍层性能的影响。

1 实验

1.1 化学镀镍工艺流程及基本工艺参数

实验采用外购表面涂有掺锡氧化铟半导体膜的玻璃即ITO导电玻璃,玻璃δ为1mm,用光刻机在涂有 ITO的一面将 ITO刻断,刻槽宽度约为0.3mm,形成约2.5mm ×2.5mm 的小方块,每个小方块的ITO与其它小方块的ITO互不相连,以模拟实际应用的ITO线路。其后裁成约2cm×2cm的方块试片。基本的工艺流程为:碱洗化学除油→蚀刻→催化→活化→还原→化学镀镍→吹干。每一步都需1~2次的水洗,用恒温水浴控制实验的温度。

化学镀镍的溶液配方及操作条件为[11]:27g/L硫酸镍,28g/L次磷酸钠,23g/L柠檬酸,19g/L乙酸钠,8g/L十二烷基苯磺酸钠,1mg/L硫脲,pH为4.8~5.0,θ为78~80℃。

蚀刻液为0.1mol/L磷酸。除油液组成:15g/L氢氧化钠,40g/L磷酸钠,20g/L碳酸钠。

1.2 测试方法

1)镀层结合力测试。镀层与基体之间良好的结合力至关重要,将直接影响ITO线路表面化学镀镍的实用性。结合力测试按照国家标准GB/T 5270-2005进行,分别对镀层进行划线和胶带牵引试验。

划线试验:采用硬质钢划刀,在镀层表面划1mm2的正方形格子,划线时应一次性划破镀层。如果正方形格子的任一覆盖层从ITO导电膜基体上剥落,则认为覆盖层未通过此试验。

胶带牵引试验:首先将胶带在镀层上压牢,然后以垂直于ITO导电膜表面镀层的方向以一定的速率将胶带剥离(约2mm/s),根据镀层脱落的情况来判定镀层与基体的结合力。

2)镀层微观形貌考察和镀层厚度测试。采用ZEISS-1550场发射电镜(德国)考察镀镍层的显微形貌。将扫描电镜中的托盘纵向放置,通过扫描电镜自带的软件测量镀层的厚度。

3)镀层表面方块电阻的测定。利用KDY-1四探针方阻测试仪对化学镀镍层和无镀镍层的ITO导电膜表面进行方块电阻测试,比较不同镀镍层厚度ITO导电玻璃方块电阻的大小。

2 结果与讨论

在镀层性能的测试中,首先考察镀层与基体之间的结合力。镀层与基体之间的结合力在实际应用中有很重要的意义。影响镀层结合力的因素很多,本实验主要从碱性化学除油、刻蚀两方面改善镀层与基体的结合力。

2.1 除油温度对镀镍层覆盖率和结合力的影响

实验首先依次采用无水乙醇擦试、超声清洗和去离子水对ITO导电玻璃表面进行清洗,为了提高ITO导电玻璃表面的洁净程度,需要进行除油。除油的目的是去除ITO导电膜表面的轻度油污和提高表面的润湿性,以增加基体与镀层之间的结合力。实验采用碱性化学除油液浸渍除油,对比了θ为15~65℃,t为6min ITO导电膜表面的除油后镀层与基体的结合力。在不同温度的条件下,除油后所得ITO导电膜表面形貌如图1所示。

图1 除油温度对镀层覆盖率和结合力的影响

由图1可知,当θ低于25℃,除油效果不良。在测试结合力时,镀镍层易被胶带剥离。原因可能是温度低,溶液粘度高,影响了离子的扩散,皂化反应和乳化过程速度慢,阻碍了除油作用;温度低的时候,溶液的润湿、乳化作用较差,水洗性也较差,对结合力也会有影响。当温度升高,θ在 25~35℃,除油效果良好。溶液粘度降低,皂化、润湿及乳化作用强。另外,温度高时有利于基体表面油污的脱离,从而得到较好的除油效果。当温度继续升高,θ超过35℃时,导致乳化作用所形成的水包油乳滴的稳定性下降,甚至已经脱离ITO表面的油脂,可能再次吸附在基体表面,使得除油效果不佳。

实验结果表明,当θ在25~35℃时,能够有效地去除ITO导电膜表面的油污,获得洁净的表面,提高了后续的镀镍层的覆盖率和结合力。

2.2 蚀刻液组分对镀层结合力和覆盖能力的影响

为了提高镀层与ITO导电膜表面之间的结合力,需对ITO导电膜表面进行可控的蚀刻处理,以增大表面的粗糙度,提高镀层与基体的附着力。

在蚀刻t为3min和θ为40℃的条件[12]下,对基体进行蚀刻处理,选用三种不同蚀刻液,分别由相同浓度的磷酸溶液、草酸溶液以及硝酸∶盐酸=1∶3的混合溶液组成。参考专利[12],本实验磷酸、草酸及硝酸的浓度均为0.1mol/L,盐酸的浓度为0.3mol/L。未经蚀刻和经三种不同的蚀刻溶液处理后的镀层表面形貌见图2。

图2 未经蚀刻和蚀刻溶液处理后的镀层表面形貌照片

图2(b)是经过磷酸溶液处理后的ITO导电玻璃化学镀镍表面层形貌照片,比起未经蚀刻处理的ITO导电玻璃表面[图2(a)],ITO薄膜上沉积一层覆盖完整的镀镍层,且选择性很好。因为磷酸为非氧化性酸且酸性相对较弱,不会对ITO导电膜产生过度腐蚀溶解。另一方面,对无ITO导电膜的玻璃没有产生任何活化作用,从而使得用该蚀刻液进行处理后的化学镀镍层只在ITO导电膜表面上沉积,而玻璃表面上完全没有镍沉积,且镀层与基体的结合力也很好,经过胶带试验,镀层不易被剥离。图2(c)是用草酸溶液蚀刻后的ITO导电玻璃镀镍层表面形貌照片,与图2(b)相比,ITO薄膜上镍层的覆盖率比磷酸要差。原因可能是草酸解离常数大,酸性相对较强,使得蚀刻速率过快,造成ITO导电膜过度的表面蚀刻,损伤了ITO导电膜的结构,且对无ITO导电膜的玻璃起到了一定的蚀刻作用并活化了其表面,从而导致其后的化学镀镍层覆盖率较低,且在无ITO导电膜的玻璃上也有镍的沉积(部分小方块镀层已经相连),选择性差。在进行结合力测试时,部分镀层被胶带剥离,表明镀层与基体的结合力不良。图2(d)是用硝酸与盐酸的混合溶液进行蚀刻后的ITO导电玻璃镀镍层表面形貌照片,镀层覆盖率相对最低,且在无ITO导电膜的玻璃上也有镀镍层(部分小方块镀层已经相连),选择性差。这是因为硝酸具有氧化性,硝酸和盐酸的酸性都非常强,蚀刻速率过快,对ITO导电膜产生了过度的腐蚀溶解。另一方面,对无ITO导电膜的玻璃基体也产生了较强的活化作用。由图2(d)可以看出,化学镀镍后的镀层覆盖率差,在进行结合力测试时,镀层几乎全被剥离,结合力非常差。

实验表明,在相同时间、温度下,选用磷酸溶液对ITO导电玻璃进行蚀刻时,由于浸蚀均匀适度,其后进行的化学镀镍的镀层覆盖率高,镀覆选择性好,镀层与基体的结合力强。

2.3 除油及蚀刻温度对镀层显微形貌的影响

图3(a)是经35℃除油处理后的ITO表面镍层放大1000倍的扫描电镜照片,图3(b)是放大5000倍的扫描电镜照片。从图3中可以看出,ITO表面被镀镍层完全覆盖,镀层表面致密均匀,没有空隙。表明了该工艺条件的除油效果较好,使得后续的施镀工作顺利进行。

图3 35℃除油处理后ITO表面镀镍层的显微形貌

图4(a)、图4(b)、图4(c)分别是θ为20℃、40℃和60℃蚀刻3min后的ITO表面化学镀镍层的扫描电镜照片。图4(a)中出现了孔洞,可能是由于蚀刻时温度低,反应慢,ITO(氧化铟、氧化锡)溶解很少,从而引起局部区域尚未进行有效的蚀刻,ITO表面处于惰性状态,导致后续镀镍层没有化学沉积所需要的活化表面,故出现这样的现象。图4(b)温度适中,ITO表面受到均匀的轻度蚀刻,且处于活化状态,有利于化学镀镍的进行,由图4(b)可以看出,镀镍层结晶细致,表面平整,厚度分布较均匀,没有任何漏镀和空隙。图4(c)中的镀镍层颗粒比图4(b)镀镍层颗粒大,这是由于蚀刻液温度高,蚀刻速率过快但是不均匀,局部区域处于过腐蚀状态,化学镀镍时,沉积速度过快,从而导致镀镍层颗粒粗大的现象。

图4 不同蚀刻温度的镀镍层显微形貌(3000×)

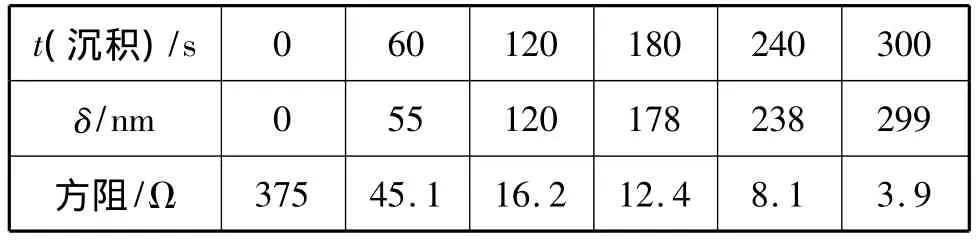

2.4 镀层表面方块电阻的测定

表1和图5是化学镀镍后试片的方块电阻(简称方阻)与沉积时间和镀层厚度的关系。由图5可知,方阻随镀层厚度的增加而呈现减小的趋势。当ITO表面没有镀镍层时,测得ITO表面的方阻值是375Ω;当ITO表面镀有镍层时(镀镍层 δ在0~300nm),其方阻值从375Ω 降到3.9Ω。通过表1和图5可以得到,镀层方阻的变化率(曲线的斜率)随镀层厚度的增大而减小。当镀层δ在0~100nm时,随着镀层厚度的增加,方阻值变化很大,即在此厚度范围内,镀层厚度对方阻值的大小起主要作用,而镀层δ大于100nm时,方阻值随厚度的变化率趋于平缓。方阻值的变化说明,经过化学镀后,方阻减小,提高了ITO导电膜的导电性能。

表1 沉积时间、镀层厚度与方块电阻关系表

图5 方块电阻与镀层厚度的关系

3 结论

本文研究了碱性化学除油、酸性蚀刻对ITO导电玻璃表面以及化学镀镍层的影响。实验结果表明,碱性化学除油、蚀刻等前处理工序对其后的化学镀镍产生了较大影响。得到了最佳的前处理工艺参数:碱性化学除油θ在25~35℃,采用磷酸为蚀刻液,蚀刻3min时镀层覆盖率良好,镀层致密,结合力较好。由方阻测试数据分析可知,化学镀镍t从0到300s,方阻值由375Ω降到3.9Ω,提高了ITO导电膜的导电性能,可满足电子产品对导电性的要求。

[1] 张治国.ITO薄膜的能带结构和电导特性[J].半导体学报,2006,27(5):840-845.

[2] 段学臣,杨向萍.新材料ITO薄膜的应用和发展[J].稀有金属与硬质合金,1999,(3):58-60.

[3] 李音波,李卫华,闫琳,等.ITO靶材的研究现状与发展趋势[J].功能材料,2004,35(z1):996-1000.

[4] Alam M J,Cameron D C.Investigation of annealing effects on sol-gel deposited indium tin oxide thin films in different atmospheres[J].Thin Solid Films,2002,420:76-82.

[5] Ying Cui,Hao Du,Lishi Wen.Doped-TiO2Photocatalysts and Synthesis Methods to Prepare TiO2Films[J].J.Mater.Sci.Tech,2008,24(5):675-689.

[6] 何维凤.磁控溅射法制备ZnO透明导电薄膜组织与性能研究[D].镇江:江苏大学,2005.

[7] 孙荣幸,张同俊,戴伟,等.射频磁控溅射法制TiB2涂层及其性能分析[J].材料科学与工程学报,2006,24(2):249-251.

[8] 李酽,刘刚,刘红霞,等.化学镀层的性能及基体的镀前处理[J].航空制造技术,2004,(7):86-88.

[9] 郭海祥.化学镀镍磷镀前工艺研究[J].中国表面工程,2000,13(3):38-41.

[10] 向阳辉,胡文彬,沈彬,等.镁合金直接化学镀镍的初始沉积机制[J].上海交通大学学报,2000,34(12):1638-1640.

[11] 任春春.ITO导电玻璃化学镀镍及镀镍层的性能研究[D].南京:南京航空航天大学,2013.

[12] 西安宝莱特光电科技有限公司.ITO导电膜图形蚀刻的蚀刻液组合物:中国,CN200910022456.7[P].2009-05-12.