复杂机电产品全三维工艺设计系统研究

陈兴玉, 张祥祥, 程五四, 张红旗

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

复杂机电产品全三维工艺设计系统研究

陈兴玉, 张祥祥, 程五四, 张红旗

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

针对目前复杂机电产品中高精度、薄壁及异形复杂腔体类零件加工工艺复杂,设计周期长及后续车间制造检验工人识图不直观等问题,提出并构建了基于MBD的C/S、B/S混合架构全三维工艺设计系统。阐述了系统的体系结构和实施工作流程。详细研究了设计工艺MBD模型构建过程中单元信息标识、组合框格标识、三维标注、动态工艺模型构建以及全三维工艺规程卡构建关键技术。最后,给出了开发与应用实例。研究结果表明,该系统能使设计制造过程基于统一全三维模型源,有效缩短了传统3D→2D→3D过程总研制周期,降低了研制成本。

基于模型的定义;工艺信息组合框格;三维标注;动态工艺模型;全三维工艺规程卡

传统的产品设计制造过程为:①由设计工程师根据客户需求构建出三维数字化实体模型来描述其几何形状信息;②转化为二维工程图,并在工程图中定义相应的工程语义信息,包含尺寸参数、公差和制造工艺等信息;③工艺设计师基于二维CAPP进行工艺设计;④车间加工、检验师基于打印出的二维工艺卡片、工程图和生产信息卡等进行工件的加工、检测与装配等操作。此过程涉及到信息的重复输入和多次转换,同时对一些飞机钣金件等零件,二维工程图表达和传递的只是模拟量,并不是精确的数字量,因而会影响到加工的精度。主要问题体现在[1]:①现有工艺设计方法无法有效地利用设计模型中的信息,现行工艺设计过程是基于传统二维 CAPP软件进行的二维模式,而其无法有效地和商业三维CAD软件无缝集成并继承和获取三维设计模型中的设计、制造相关属性信息,导致结构设计和工艺设计过程相脱节。当设计模型发生变更时,工艺模型则需要手工进行更改,产品数据的一致性和完整性得不到保证。②二维工艺设计知识的表达、获取和管理困难。基于二维CAPP软件进行工艺设计时,对于工序/工步过程中所用的机床、加工刀具和工装夹具等基本都采用文字和简易符号进行描述,而不能基于三维模型,直观准确地表达出相互之间的装配定位关系,制约了工艺设计过程知识的表达、获取和管理。③大量二维纸质工程图纸的维护工作量大,管理工作困难。产品研制过程会产生大量的二维打印并晒制的蓝图,其图纸的维护、管理和查找将耗费大量的人力和时间成本。④复杂零部件的关键特征属性难以表现,工艺性检验难度大。传统的二维工艺设计对一些曲线曲面表达不够充分,同时在工艺性评价和审查时,需要由审查者在结构设计图纸中获取待审图纸的特征信息,逐一进行人工审查。此过程繁琐耗时,且不精确。⑤不能有效地支持NC技术的实施。二维工程图不能有效地支持数控加工过程模拟仿真和NC代码的生成。而若工艺设计制造过程基于三维模型,则部分零件可直接进入制造,缩短了产品研制周期。

鉴于此,部分学者围绕基于模型的定义(model based definition,MBD)技术,提出了面向三维模型下车间的部分单点环节解决方案[2-7],但未提出一套完整的系统解决方案。本文提出并构建了基于MBD的全三维工艺设计系统(three dimension-computer aided process planning,3D-CAPP),以期打通产品设计制造数据链,使设计模型与工艺模型相集成,结构设计、工艺设计与加工制造过程能基于统一数据源,提高企业产品的研制效率,降低研制成本。

1 系统体系结构

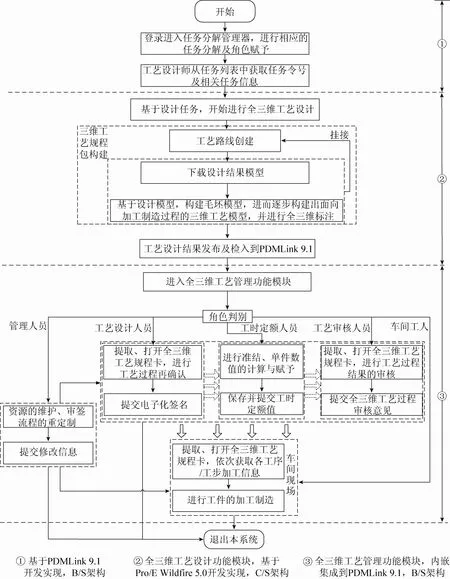

如图1所示,整个系统采用C/S和B/S混合架构,可分为 4层:数据层、平台层、业务层和界面层。下面分层进行阐述。

图1 系统体系结构

1.1数据层

数据层提供共享的数据资源,是系统的支撑和基础,能够很好地支持系统的开发和运行。

(1) 工艺信息基础库是指工艺设计过程中需用到的基础信息,包含有加工方式、设备信息、刀具信息、夹具信息、材料信息和切削液等。该库一般由系统管理员负责维护,可根据需要进行相关信息的增加、修改和删除等操作。

(2) 产品工艺库是指具体产品零件的加工工艺过程信息,包含有产品构成零部件模型信息、工序信息、工步信息、状态信息、审签信息等,一般在工艺设计过程中动态产生。

1.2平台层

系统中三维工艺设计功能模块基于 Pro/E Wildfire 5.0平台底层API函数开发完成,并通过*.dll功能插件方式加载到Pro/E Wildfire 5.0平台中,实现与该平台的无缝集成。

系统中三维工艺管理功能模块内嵌集成到PDMLink 9.1平台中,并和该平台共享相应的用户角色与权限,实现与该平台的相互信息交互。同样,三维工艺设计功能模块基于Pro/E Wildfire 5.0平台,与PDMLink 9.1平台也存在着信息交互,如结构设计模型的下载、动态工艺模型的检入等。

1.3业务层

该层主要包含有两大子功能:三维工艺设计功能和三维工艺管理功能。

(1) 三维工艺设计功能主要实现基于三维设计模型进行全三维工艺设计,构建出面向加工制造过程的系列工序/工步模型,并在对应三维工艺模型上标注出对应工序/工步的加工制造信息。主要包含有工艺路线创建、动态工艺模型构建及工艺信息标注等子功能模块。该功能模块采用传统的C/S架构开发,在C/S架构下,客户端的智能性、交互性和快速操作性较好,可有效满足工艺设计过程的频繁交互需求。

(2) 三维工艺管理功能主要实现工艺基础信息的维护、三维工艺规程卡的浏览及全三维工艺设计结果的审签等。主要包含有设计任务的接收、三维工艺规程卡浏览和工艺资源管理等子功能模块。该功能模块采用 B/S架构开发(B/S架构是对C/S架构的一种改进,具有广泛的信息发布能力,简化了客户端的配置),并内嵌集成到PDMLink 9.1平台中。

1.4界面层

该层是提供给工艺设计人员、工艺定额人员、工艺审核人员及车间工人等操作与使用三维工艺设计和三维工艺管理功能模块的平台。其中,工艺设计人员通过Pro/E Wildfire 5.0平台功能插件界面使用三维工艺设计模块相关功能;工艺定额人员基于Web化全三维工艺规程卡界面对工时定额值进行计算与赋予;工艺审核人员通过用户名登录,基于Web页面进行相关工艺过程的电子化审签;车间加工、检验人员可通过三维工艺规程卡快速获取相关工件的待加工检验信息。

2 系统工作流程

系统工作流程。总共可分为 3大流程(如图2所示):①工艺设计任务的分解与管理。该过程基于PDMLink 9.1操作,根据事先定义的任务分解及相关权限,工艺设计师从任务列表中获取自己待要完成的全三维工艺设计任务;②全三维工艺设计。该过程主要是工艺设计师收到对应的设计任务后,基于结构设计模型,进行全三维工艺规程包的创建,具体包含工艺路线的创建、各工序/工步加工特征的构建及相关工艺参数的标注等,最后将全三维工艺规程包发布并检入到PDMLink 9.1系统中;③全三维工艺管理。该过程主要是零件全三维工艺设计过程完成后,不同角色权限人员,如管理员、工艺设计师、定额员等所进行的资源维护、审核会签等活动,最后形成的符合加工制造要求的全三维工艺规程卡发布到车间可视化终端供车间工人浏览。

3 关键技术

3.1设计制造信息定义

MBD在实施过程中主要涉及到两大关键技术:设计制造信息的标识以及基于三维模型的标注技术,下面分别进行阐述。

3.1.1设计制造信息标识

(1) 设计信息标识。对于设计信息,如模型的尺寸、几何公差及表面粗糙度等的符号化标识,目前国内已有相关的国家和行业标准进行了相关的规定,如《GB/T 1182-2008产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注》和《GB/T 17851-2010产品几何技术规范(GPS) 几何公差 基准和基准体系》等。

(2) 制造信息标识。对于面向加工制造的工艺信息符号化表达与标识,目前已有部分相应的标准对其进行了规定。如《GB/T 3167-1993 金属切削机床操作指示形象化符号》规定了各种工艺加工方法符号的形状等,但并未给出具体符号绘制方法。而《GB/T 14690-1993》等系列标准则规定了符号及文本的字体、线宽、比例等细节要素。

鉴于此,本文将以上两类标准进行结合,并充分利用已经符号化的标准,对目前国内外标准中没有符号规定的工艺信息,考虑实际工艺和加工过程情况,采用新建符号或文本方式进行标识,最后在CAD平台上进行工艺信息符号的固化,如图3所示。

图2 系统工作流程

图3 工艺信息单元符号制定方法

以上所阐述的只是针对工序或工步加工过程信息中工艺加工方法或刀具类型等单元信息的符号化标识,而要实现由传统的二维工艺卡片向基于全三维工艺模型进行信息表达的跨越,必须解决如何将工序或工步多维度信息:工艺加工方法、工艺参数、设备信息及切削参数等完整直观地表达在工艺MBD模型上。本文提出采用柔性组合码的方式来实现,对于工序或工步过程所涉及的工艺加工方法等单元信息设置为单个码段,且各个码段可根据需要选择显示或不显示,如表1所示。表中各码段的含义为:①数量:本道工序/工步参数所加工特征对象的数量,当数量为“1×”时,可省略;②加工方式:加工所采用的工艺加工方法,如车削、铣削等;③设备:本道工序/工步所选用的机床等设备;④刀具类型:加工所采用的刀具类型,如车刀、铣刀等;⑤刀具参数:本道工序/工步使用刀具的几何参数,如前角、后角等;⑥切削参数:本道工序/工步加工所选用的切削用量参数,如切削深度、切削速度等;⑦切削液类型:加工过程所选用的切削液种类;⑧备注:其他备注说明。

表1 工艺信息框格

(3) 加工面颜色处理。三维模型相比于二维工程图更加形象直观,其原因之一在于三维模型可以任意添加面颜色。在工艺信息的表达过程中,可以对待加工面或热处理等特殊工艺进行特定区域添加颜色的方法来帮助车间加工工人理解:①待加工面颜色表示:通过在待加工特征面上赋予特定的颜色,以突出显示;②热处理和涂覆油漆工艺颜色表示:热处理和涂覆油漆过程没有对象几何特征的变化,标注的方法是对热处理和涂覆油漆部位用颜色突出表示,然后添加相应的文字进行注释说明。具体的颜色可根据企业的实际情况而定制。

3.1.2设计制造信息三维标注

(1) 信息全三维标注。设计信息包含有产品的尺寸信息、几何公差信息和表面粗糙度等信息。成熟商业三维CAD软件,如Pro/E等提供了其相应的获取与标注功能,但是其符号和标注结果不符合相关的国家标准。鉴于此,通过对Pro/E软件进行二次开发,并基于 GB/T 24734-2009标准[8]规定的基于三维模型的标注规则,构建了符合相应国家标准的诸如基准、表面粗糙度和几何公差等标注模块,使设计师能快速准确地标注出相关设计信息。对于加工制造过程中涉及的加工方法、设备和刀具等信息,在Pro/E平台基础上开发了工艺信息框格动态生成及标注模块,该模块能让工艺设计人员柔性定制组合符合各码段信息,并动态生成工艺信息框格,最后基于GB/T 24734-2009标准中规定的相关指引线、标注平面及框格相关要求进行工艺信息框格的三维标注。工艺信息框格应能满足同几何模型进行同步旋转和缩放、同其它标注信息进行成组表达及布局美观等要求。

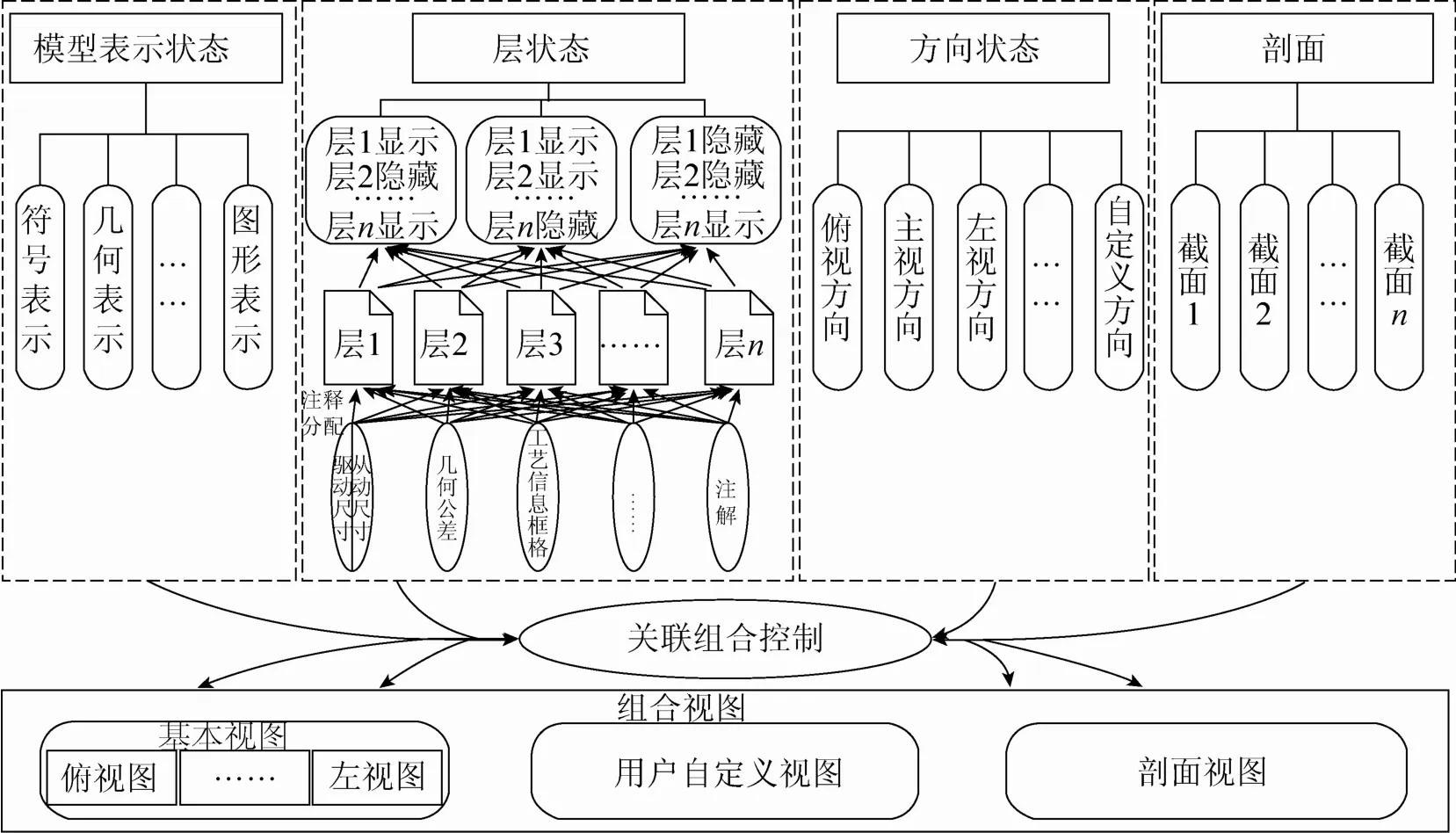

(2) 标注信息管理。若零件各工序或工步包含有大量的非几何制造信息,采用三维标注将其与模型关联在一起显示,将形成信息错综复杂且较混乱的标注集,不方便使用者的信息获取。鉴于此,必须要对非几何制造信息进行相应的组织和管理,适时有序地显示与隐藏各标注信息。本文基于Pro/E平台,构建了面向信息分层分视图显示的组合视图,如图4所示。图4中显示了模型三维标注的视图管理方法:模型三维标注集信息可以由组合视图展示,包含有与二维模式相同的俯视图、左视图等基本视图,用户自定义方向视图和展示内部结构的剖面视图,其中“模型表示状态”展示了模型的表达复杂度:“层状态”展示了模型三维标注时尺寸信息、几何公差信息及工艺信息框格等信息所隶属的层的显示或隐藏的状态,进而控制标注信息能根据使用者的需要进行分层显示;“方向状态”展示了三维标注时模型的定向方位,包含有俯视方向、主视方向、左视方向和自定义方向等,自定义方向是为了根据使用者的需要所设定的具有自定义角度的模型方位,其所关联的标注信息可放置于相关的用户自定义基准面上;“剖面”可以有效地表达模型的内部较复杂的特征结构,如多级阶梯孔等。

图4 三维标注组合控制方法

3.2动态工艺模型构建

动态工艺模型的构建是全三维工艺设计过程中的关键技术,部分学者对动态工艺模型的快速构建进行了研究[5-7],但是操作直观性、操作效率和结果准确性有待考证。本文基于设计模型和工艺模型,可视直观地构建三维工序/工步模型,提高了工艺设计师的操作效率,重用了设计模型中携带的部分工艺特征信息。

定义1. 动态工艺模型:指基于设计模型,按照实际加工制造过程模拟构建的系列工序/工步集成标注模型。

定义2. 制造组件:指将设计模型和毛坯模型进行同位置装配,所获得的装配体。该组件便于在同一装配环境下,基于毛坯模型,直观参照和重用设计模型,按照实际加工过程构建相应工序/工步加工特征。

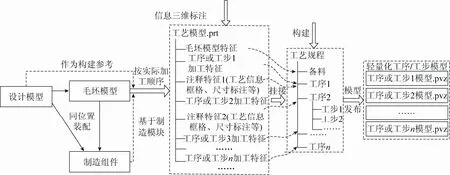

面向普通机加工的动态工艺模型构建过程如图5所示。首先基于设计模型(当面向数控加工工艺设计时,则需要下载复制设计模型,并进行变型重构,详细过程见文献[9]阐述),创建方形或圆形的毛坯模型(设计模型的最小方形或圆形包络块),并可预留出加工余量;同时将毛坯模型和设计模型进行同位置装配(指毛坯模型在去除预留加工余量情况下,最大外形轮廓和设计模型相重合),形成制造组件。其次,基于毛坯模型特征进行各工序/工步加工特征的构建,进而形成建模特征顺序符合加工过程的工艺模型,并在各工序/工步加工特征构建完后,添加对应的注释特征(三维标注对应的工艺信息),如图5所示。针对各工序/工步加工特征的构建,本文采用了3种快捷构建方法:拉伸切除法、曲面切割法和特征复制法。将构建的工艺加工特征和对应注释特征挂接到工艺规程树对应工序/工步节点下,集成工艺模型进行可视化发布,形成系列标注有工艺信息的动态工艺模型,即:①拉伸切除法适用于平面类规则加工特征的构建,选择相应的加工特征创建目标零件,即毛坯模型,以毛坯模型上相应的面作为草绘面,直观利用装配在一起的设计模型相关的点、线和面作为草绘截面的绘制参考,最后选择终止平面或指定特定的拉伸深度,切除生成相应的工序/工步特征;②曲面切割法对于非平面(曲面)类特征,可以使用面组切割法来生成。面组切割选择的是设计模型上的封闭曲面族,切除的是对应毛坯模型上的材料;③特征复制法适用于在设计模型上存在着能直接满足制造要求的各工序/工步加工特征,如孔、槽特征等,则可以将该特征直接复制到目标工艺模型同位置处。

图5 动态工艺模型构建过程

3.3全三维工艺模型发布

全三维工艺信息的发布包含有动态工艺几何模型及相关标注信息等的发布与存储(如图 5所示,将.prt格式的动态集成工艺模型发布转化成.pvz格式的系列轻量化工序/工步模型)、全三维工艺信息获取及浏览界面的定制。对于动态工艺几何模型及相关标注信息等的发布,则是基于工艺规程树,由下至上,逐层递归遍历发布生成面向加工制造过程的轻量化格式的工序、工步模型,且相应的加工特征部位进行着色处理,以突出显示。

待可视轻量化动态工艺模型生成并存储到PDM中后,必须再通过构造Web化的全三维工艺规程卡,并发布到车间终端,才能使加工工人快速直观地获取所需加工信息。文中对于全三维工艺过程信息的Web化发布采用了B/S模式。该模式是随着Internet技术的兴起,对C/S模式的一种改进,有效克服了 C/S模式的客户端臃肿、安全性差、维护困难等缺点。图 6所示为全三维工艺规程卡模板,后续可通过实时触发调取PDM平台中相关的轻量化模型和参数信息,生成供车间工人浏览的全三维工艺规程卡实例。

全三维工艺规程卡模板的标题区主要记录了零件的图号、名称及版本等信息;材料区主要记录并显示了该零件的材料属性,包括材料编码、材料名称、材料牌号及材料规格等;工艺规程树区展示了零件的加工序列,由工序/工步节点构成;轻量化模型展示区主要展示了零件的各工序/工步轻量化发布模型,涵盖了该工序/工步待加工信息,并通过颜色高亮显示所需加工的特征,车间工人可通过该区域放大、旋转等操作,清晰直观地获取所需加工信息;文本区主要描述了该道工序/工步相关的加工过程参数信息,包括工序/工步名称、切削液、加工参数等过程信息;定额区主要让定额人员根据工艺规程树和工艺发布结果,赋予准结及单件等定额信息;签审区主要是针对不同角色人员,如工艺设计师、定额员等,通过在签审区提交自己的意见,完成工艺审核。

图6 全三维工艺规程卡模板

4 应用实例

基于以上所阐述的相关理论和方法,本文以C++为开发语言,以Visual Studio 2005作为开发工具,利用Pro/Toolkit二次开发工具包对三维CAD软件Pro/E进行了二次开发,定制实现了复杂机电产品全三维工艺设计系统(3D-CAPP)。该系统包含有工艺规程规划模块、工艺模型构建模块(毛坯模型生成)、工序/工步加工特征创建模块、设计工艺信息标注模块和工艺结果发布模块。以某一壳体为应用研究对象(如图7所示),首先结构设计人员通过调用系统全三维标注工具(图7中a部分),对结构设计模型进行尺寸、形位公差等的标注,并检入到PDM系统中。在进行工艺设计时,工艺设计师首先从PDM系统中下载带有标注的三维设计模型,然后基于设计模型进行工艺规程的规划,确定壳体零件的相关各工序/工步节点名称,如图7中b部分中的各工序节点:备料、钳、热处理等。接着进行毛坯模型的创建,依据设计模型的最大包络轮廓,生成相应的方形毛坯模型,尺寸为106×66×18,并将毛坯模型与设计模型同位置装配在一起,生成相应的制造组件。后续以设计模型为构建直观参照,利用拉伸去材料法、曲面切割法和特征复制法进行相应工序/工步加工特征的创建,如图7中f部分所示。为生成完整的工艺MBD模型,下一步需对生成的工序/工步几何模型进行相应的工艺过程信息标注,包含工艺信息组合框格和文字注释信息等的标注。如图7中d部分所示,对于工艺信息组合框格的标注,设计师可以提前预览定制的柔性组合码。最后,基于图7中e部分将构建的完整工艺 MBD模型发布并检入到PDM系统中,以便于后续全三维工艺规程卡的生成与调用。在PDM中设计工艺信息是进行关联存储的。图7中h部分所示为发布生成的系列可视轻量化的工序/工步集成模型,如“铣内腔”、“钻底孔”和“铣侧壁方腔”等工序/工步集成模型。图7中k部分所示为提取与调用PDM系统中存储的轻量化工序/工步模型和相关数据库表中信息,由全三维工艺规程卡模板派生生成的壳体零件的全三维工艺规程卡实例。车间加工工人可以基于全三维工艺规程卡进行相应待加工信息的直观获取。

5 结 束 语

本文系统地提出并构建了基于 MBD的混合架构式三维工艺设计系统,并对该系统构建与实施过程中涉及的工艺信息标识及全三维标注、动态工艺模型构建和全三维工艺模型可视轻量化发布关键技术进行了研究与突破。该系统能很好地解决传统产品研制过程中 3D→2D→3D所产生的数据链断裂,以及工艺设计和车间加工制造过程信息表达不直观等问题,实现了与PDM平台的数据有效集成,缩短了产品的整体研制周期,降低了研制成本。后续,将深入研究基于MBD的产品研制过程数字化检测。

图7 复杂机电产品全三维工艺设计系统应用实例

[1] 陈兴玉, 张红旗, 陈帝江, 等. 复杂机电产品全三维工艺设计方法[J]. 雷达科学与技术, 2010, 8(5): 474-478.

[2] Quintana V, Rivest L, Pellerin R, et al. Will model-based definition replace engineering drawings throughout the product lifecycle? A global perspective from aerospace industry [J]. Computers in Industry, 2010, 61(5): 497-508.

[3] 张祥祥, 陈兴玉, 程五四, 等. 基于模型的工艺信息标识方法研究[J]. 图学学报, 2012, 33(6): 146-150.

[4] 丘宏俊, 俞文静. 基于产品三维模型的工艺设计及其可视化技术研究[J]. 中国制造业信息化, 2009, 38(11): 28-31.

[5] 石云飞, 张树生, 成彬, 等. 工艺语义驱动的序列三维模型构建系统[J]. 计算机集成制造系统, 2009, 15(11): 2133-2139.

[6] 万能, 苟园捷, 莫蓉. 机械加工 MBD毛坯模型的特征识别设计方法[J]. 计算机辅助设计与图形学学报, 2012, 24(8): 1099-1107.

[7] 何宝兴, 郑国磊, 王自军. 基于产品三维模型的工艺几何特征快速建模方法[J]. 航空精密制造技术, 2009, 45(1): 50-53.

[8] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 24734-2009技术产品文件数字化产品定义数据通则[S]. 北京: 中国标准出版社, 2009.

[9] 陈兴玉, 张红旗, 曾祥宇. 面向数控加工仿真的产品模型变型设计研究[J]. 机械设计与制造, 2013, (10): 227-228.

Technics Design System Based on Full Three-Dimensional Model for Complex Electromechanical Product

Chen Xingyu,Zhang Xiangxiang,Cheng Wusi,Zhang Hongqi

(No. 38 Research Institute of China Electronics Technology Group Corporation, Hefei Anhui 230088, China)

3D-CAPP system based on the mixed construction of B/S and C/S is put forward and designed in view of the problems of machining complexity, long design cycleand unintuitive browse chart for high precision, laminose and abnormity cavity components of complex electromechanical products. The system structure and work flow are presented. The key technology of unit identification, combination sash identification and 3D annotation of technics information, dynamic technics model constitution based on manufacture process and 3D technics card constitution in building of technics MBD model is researched. Finally, an application example is provided. It is showed that by using uniform model in design and manufacture process development cycle can be shortened and cost be reduced.

model based definition; technics information combination sash; 3D annotation; dynamic technics model; 3D technics card

TH 162

A

2095-302X(2015)06-0887-09

2015-06-08;定稿日期:2015-07-31

国防基础科研计划资助项目(A1120131044);国防技术基础科研计划资助项目(JSZL2014210B001,JSBZ2014210A005,JSBZ2014210B007)

陈兴玉(1981–),男,江苏句容人,高级工程师,博士。主要研究方向为数字化制造。E-mail:yuxingchen509@163.com