1 000 kV特高压主变压器冷却器逐台启动回路改造

李东敏,成小胜,张 鹏

(国网山西省电力公司检修公司,山西 长治 046000)

0 引言

在正常运行过程中,变压器绕组和铁芯损耗转变为热能,使得变压器各部件的温度升高,而变压器的寿命主要取决于绝缘材料寿命,变压器的绝缘材料寿命随变压器油温的升高将按指数规律减小。在油浸式变压器中,铁芯和绕组的热量先传递给绝缘油,然后通过冷却器散到周围介质中,从而达到降低变压器的温度。

变压器的冷却方式主要有自然冷却、自然油循环冷却、强迫油循环风冷3种方式[1]。目前已投运的特高压主变压器全部采用强迫油循环风冷方式,每组冷却器由多台风机和1台潜油泵构成,当冷却器启动时风机和潜油泵同时运行,控制方式普遍采用传统的电磁继电器接线方式来实现自动控制[2-3]。按照国家电网公司2012年新下发的《国家电网公司十八项电网重大反事故措施》规定:“强油循环结构的潜油泵启动应逐台启用,延时间隔应在30 s以上,以防止气体继电器误动”,然而现使用的控制回路均不能满足此反措要求,无法实现正常运行中潜油泵的逐台投入。

1 主变压器冷却器投退控制回路现状

我国首个1 000 kV特高压试验示范工程特高压长治站主变压器额定容量3 000 MVA,变压器由主体变压器和调压补偿变压器两部分组成,主体变压器和调压补偿变压器通过管母连接,主体变压器采用强迫油循环风冷方式,调压补偿变压器采用自然油循环冷却方式,本文主要在主体变压器冷却器控制回路基础上介绍改造方案。长治站主变压器1 000 kV侧和500 kV侧采用3/2接线方式,110 kV侧接无功补偿设备。

长治站主体变压器共有8组冷却器,每组冷却器均有工作、备用、辅助1、辅助2四种运行方式。在主变压器正常运行情况下,3组冷却器投“工作”方式、2组冷却器投“辅助1”方式、2组冷却器投“辅助2”方式和一组冷却器投“备用”方式。

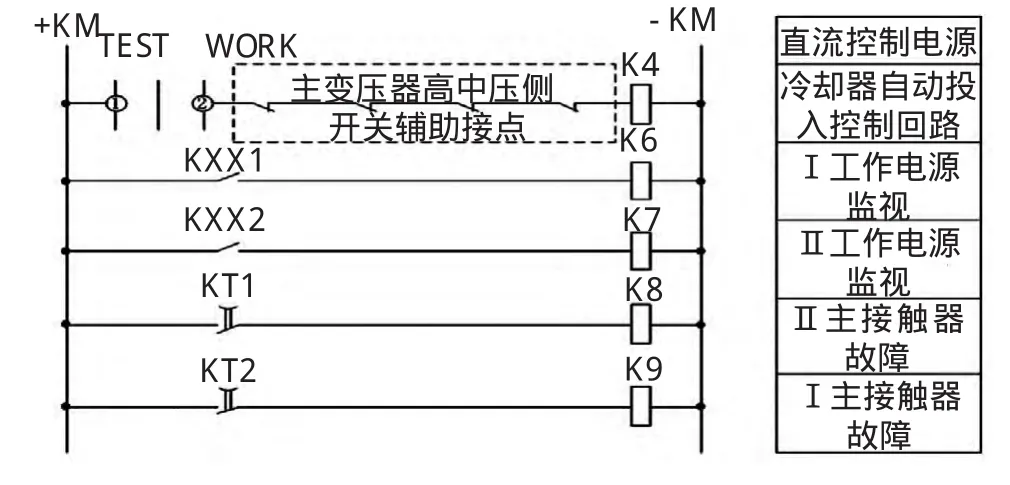

图1和图2为主变压器冷却器电源控制回路,厂家设计采用主变压器高中压侧4台断路器(1 000 kV和500 kV侧) 常闭辅助接点串联控制中间继电器K4,K4的常闭接点控制冷却器电源的投入,如图2虚线部分所示。当4台开关任1台投入运行后,断路器常闭辅助接点断开,K4继电器失电其常闭接点闭合,冷却器电源回路接通进入正常供电状态。

图1 冷却器电源控制回路1

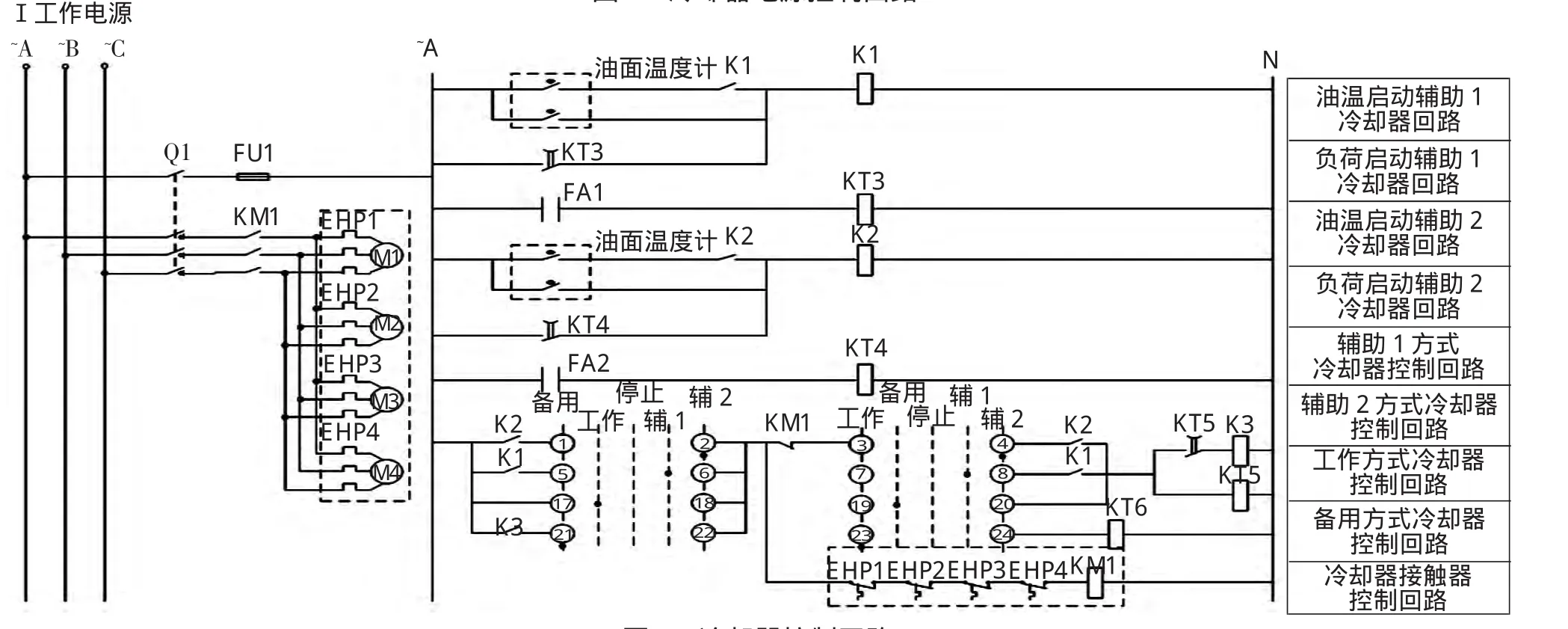

图3为冷却器控制回路,分别包括工作、辅助1、辅助2、备用方式冷却器的启动回路和投退回路。当油面温度达到55℃或高压侧电流达到0.6倍额定电流时,通过油面温度计或电流继电器启动中间继电器K1,由K1启动投入两组“辅助1”方式的冷却器;当油面温度继续升高到60℃或高压侧电流达到0.8倍额定电流时,油面温度计或电流继电器启动中间继电器K2,由K2启动投入两组“辅助2”方式的冷却器;当运行中任意一组冷却器发生故障时启动中间继电器K3,启动“备用”方式冷却器。

当冷却器启动回路动作后,若该组冷却器风机和潜油泵主回路中的4个热偶继电器均工作正常,接触器KM1线圈带电,其常开接点闭合后实现冷却器自动投入。

从冷却器控制原理可以看出,当多台冷却器工作在同一方式时,控制回路是无法实现逐台投入,无法满足反措要求,存在气体继电器误动的隐患,因此有必要对冷却器控制回路进行改造。

2 冷却器控制回路改造方案

图2 冷却器电源控制回路2

图3 冷却器控制回路

取消冷却器电源控制回路中的中间继电器K4。将图1中的K4常闭接点短接切换开关切换在“断开”状态,始终让K4继电器线圈不带电,这样图1中的K4常闭接点一直在闭合状态。该部分改造的目的是为了让主变压器冷却器的电源投入不受主变压器高中压侧断路器的位置控制。

在“辅助1”和“辅助2”方式冷却器启动控制回路中各增加一个时间继电器,分别命名为“辅助1后投启动时间继电器”和“辅助2后投启动时间继电器”,如图4中所示的KTN1和KTN2,时间全部设定为1 min,满足反措30 s的要求。

图4 改造后的辅助冷却器启动回路

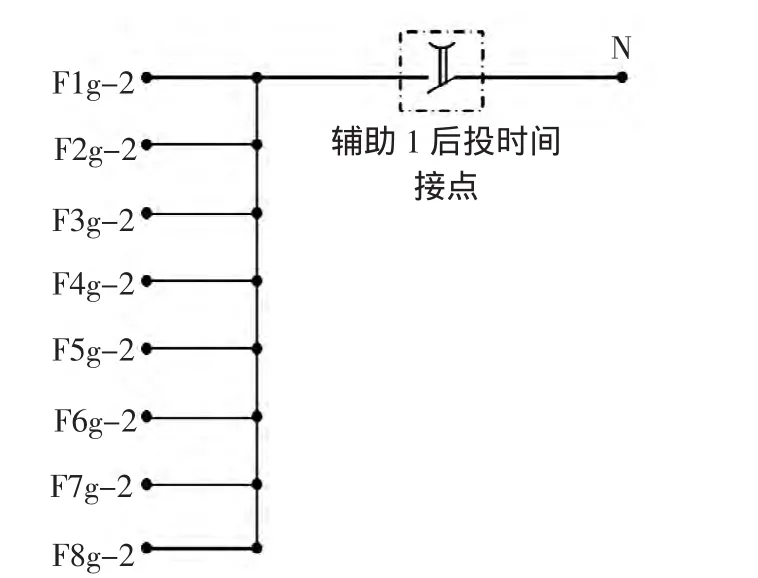

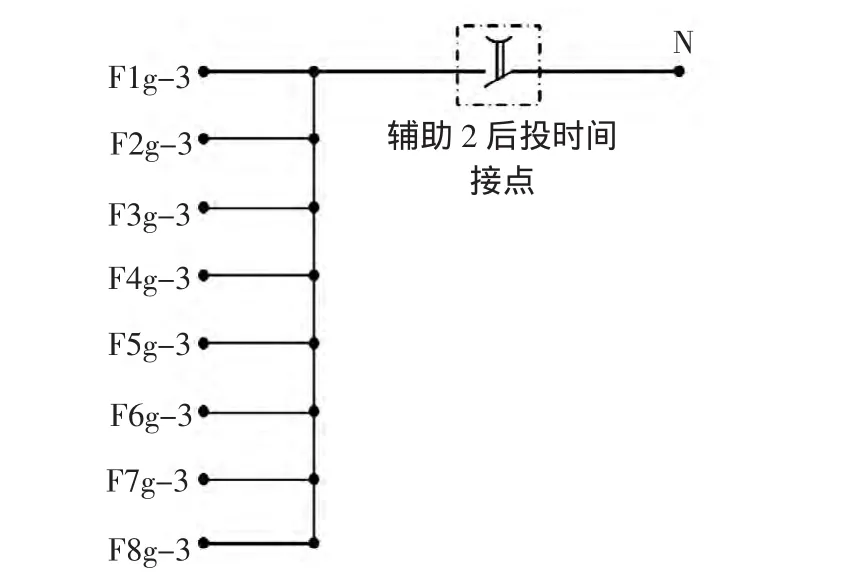

新增“辅助1后投时间继电器”和“辅助2后投时间继电器”接点接线方式见图5和图6,该接点为8组冷却器公用,具体由哪组冷却器使用,通过运行方式压板投退来选择,具体的使用方法在后面部分进行介绍。

图5 辅助1后投时间继电器接点接线图

图6 辅助2后投时间继电器接点接线图

主变压器接线中,主变压器高中压侧4台断路器两侧共8台隔离开关,若将每组冷却器回路中串入1台隔离开关的常开辅助接点,正好可以实现对8组冷却器的控制。将隔离开关常开辅助接点串入控制回路的好处在于,主变压器转热备用时就可以将处于“工作”方式的冷却器投入,与以前主变压器带电运行后才能将冷却器投入相比,减少了对主变压器气体继电器的冲击,有效防止了气体继电器的误动。

在每组冷却系统控制回路中增加3种工作方式压板,分别为一般方式压板(由运行/辅助1先投/辅助2先投/备用方式公用)、辅助1后投方式压板、辅助2后投方式压板。

下面以1号冷却器组为例进行回路改造介绍,将图3中虚框内的接触器线圈控制回路断开,将50121刀闸的常开辅助接点串入回路中,再通过工作方式压板回路接入电源N端构成完整控制回路,具体回路如图7所示,图中虚框所示的延时闭合接点KTN1和KTN2为新增加的“辅助1启动时间继电器”和“辅助2启动时间继电器”的接点。

工作中通过运行人员提前投退冷却器运行方式压板来选择“辅助1后投时间继电器”和“辅助2后投时间继电器”接点由哪组冷却器使用。如2号冷却器和5号冷却器均在“辅助1”方式,设定2号冷却器为“辅助1先投”方式(投入一般方式压板),5号冷却器为“辅助1后投”方式(投入辅助1后投方式压板),此时2号冷却器不经任何延时,5号冷却器控制回路接通图6中的“F5g-2”回路,把“辅助1后投时间接点”串入5号冷却器的回路中。当辅助1启动条件达到后,2号冷却器将直接启动,而5号冷却器将延时1 min再启动,达到了两组冷却器间隔30 s启动的要求。

“辅助2后投时间继电器”接点使用方式与“辅助1后投时间继电器”接点一样,在此不再赘述。

图7 改造后的冷却器启动回路

3 回路改造后的工作过程

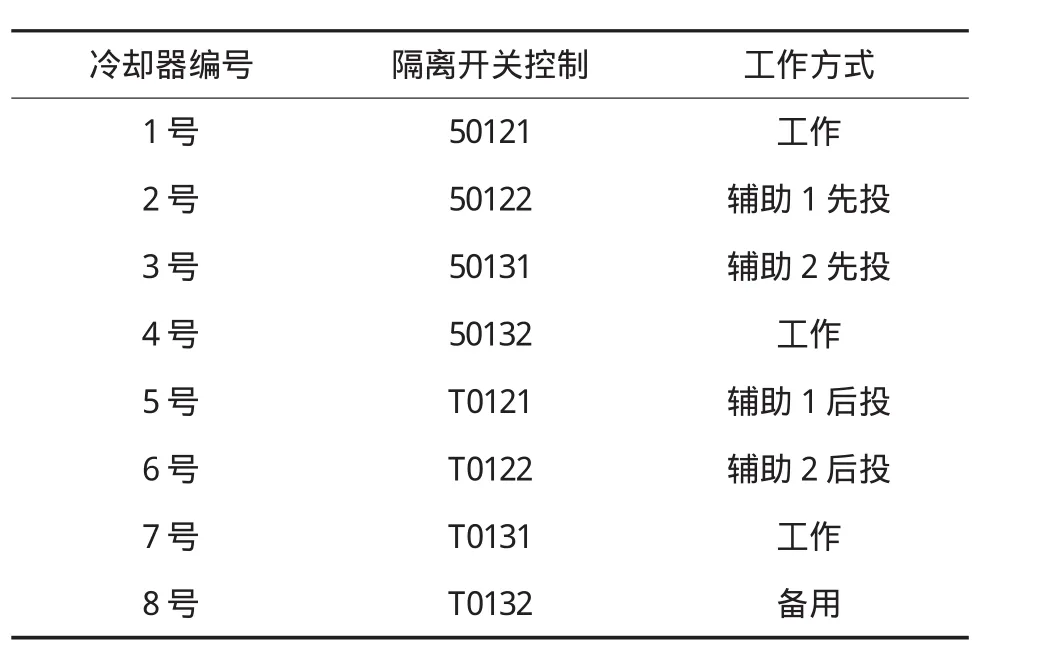

以表1所列的各冷却器工作方式为例,说明回路改造后的冷却器投入工作过程。

由于已取消了主变压器高中压侧断路器控制冷却器电源回路,因此只要站用电系统正常,主变压器冷却器主电源回路就处于正常工作状态。

a)在主变压器转热备用状态前,运行人员将各组冷却器的工作方式压板按照表1的要求投入,如1号冷却器投入一般方式压板、2号冷却器投入“辅助1先投”压板等等。

b)当主变压器开始转热备用,当50121隔离开关合上后,1号冷却器满足投入的所有条件立即转运行,随后运行人员分别操作50132隔离开关、T0131隔离开关合上后,4号冷却器和7号冷却器分别投入,反措要求的“间隔30 s启动时间”通过运行人员的一次设备操作时间间隔得到满足。

c)当主变压器投入运行后,随着负荷电流增加和油温的升高,当油面温度达到55℃或高压侧电流达到0.6额定电流时,满足辅助1冷却器启动的条件,2号冷却器“辅助1先投”立即投入运行,而5号冷却器“辅助1先投”由于控制回路中接入时间继电器延时接点,故较2号冷却器晚1min投入运行,实现了两组冷却器间隔30 s启动。

d)当油面温度升高到60℃或高压侧电流达到0.8额定电流时,满足辅助2冷却器启动的条件,3号冷却器“辅助2先投”立即投入运行,而6号冷却器“辅助2先投”同样由于控制回路中接入时间继电器延时接点,较3号冷却器晚1 min投入运行,也满足了间隔30 s启动的要求。

当运行中任意一组冷却器发生故障,备用的8号冷却器立即投入运行,与改造前一致。主变压器各冷却器工作方式见表1。

表1 主变压器各冷却器工作方式

4 结论

改造后的回路采用在控制回路中增加方式压板和时间继电器的方法,对原控制回路的各项功能均没有造成影响,而且也没有因改造产生影响原回路正常工作的寄生回路等。所改造的内容仅仅是对原控制回路按照反措要求进行了改进和完善,解决了目前控制回路不能满足反措要求的问题。该方法为后续特高压主变压器冷却器的生产和现场改造提供了参考和借鉴。

[1]张全元.变电运行现场技术问答[M].3.北京:中国电力出版社,2013:96-99.

[2]董泉,杜书平,王志新,等.浅析500 kV变压器冷却系统信号回路的改进[J].变压器,2012(11) :48-49.

[3]郭先标.浅析主变强油循环风冷装置技术升级[J].铜业工程,2012(5):66-67.