船用低速柴油机电控喷油器预喷射对主喷射循环喷油量的影响

康彦红,王 昊,徐春龙,范立云,王 敏,孙勇,杨显锋

(1.中国北方发动机研究所,天津300405;2.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨150001)

0 引 言

随着船舶排放和经济性要求的提高,电控高压共轨技术开始被应用于船舶发动机领域。电控喷油器是共轨燃油系统的核心部件,其技术成熟度直接决定了共轨系统性能的优劣。我国目前尚没有自主研制的能够应用于船用低速柴油机共轨燃油系统的电控喷油器,对其进行研发设计具有重要的现实意义和工程应用价值[1-2]。

电控喷油器是集电磁、机械、液力于一体的多物理场耦合作用的高度复杂非线性时变系统。预喷射引起的压力波动会随着喷油器特性参数的变化呈现出时域和频域上的变化,进而使得主喷射喷油量随着DT 的变化而产生波动,给喷油器喷油量的精确控制增加了难度[3]。本文对船用低速柴油机电控喷油器进行概念设计,并利用AMESim 仿真平台建立了数值仿真模型,分析预喷射对主喷油量的影响,得到了主喷油量随DT 的波动规律,为喷油器的设计过程提供理论依据。

1 喷油器概念设计

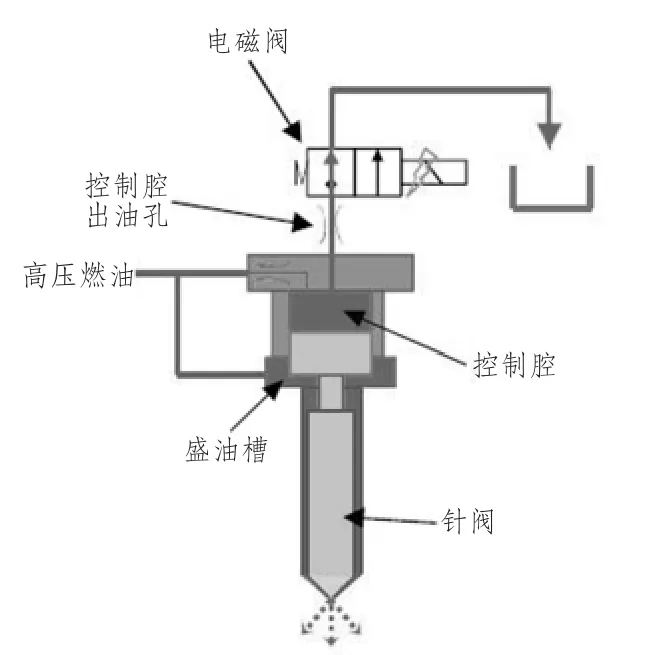

图1 为船用低速柴油机电控喷油器工作原理。由图1 可知,喷油器的喷油定时和喷油量取决于电磁阀通电时刻和通电时间长短。该喷油器由电磁阀直接控制喷油,比传统的增压式船用喷油器响应变快,延迟更小,有利于实现靴型喷射和多次喷射等喷油规律。

图1 船用低速柴油机工作原理Fig.1 Working principle of low-speed marine diesel

共轨管提供高压燃油,进入喷油器之后一部分燃油进入下方喷油嘴部分的盛油槽,一部分则通过控制腔进油孔进入控制腔。喷油器上方的电磁控制阀为常闭阀,断电时控制阀处于落座状态,控制腔出油孔被其关闭,控制腔中的高压燃油使针阀处于落座状态。电磁阀通电后,电磁线圈吸引衔铁带动控制阀杆向上运动,控制腔出油孔打开,高压燃油被泄放到低压油路,控制腔压力降低,针阀在盛油槽中燃油压力的作用下抬起,喷油器喷油[4]。

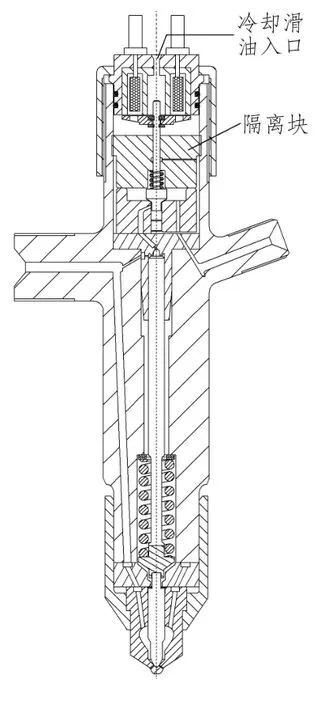

根据上述喷油器工作原理对船用低速柴油机电控喷油器进行概念设计,如图2 所示。设计过程中考虑了重油环境的工作特点,在控制腔泄油油路和电磁铁之间加入了隔离块装置,将高温重油和电磁铁隔离开来,保证电磁铁安全可靠的工作。

图2 喷油器概念设计Fig.2 Conceptual design of injector

2 仿真模型的建立

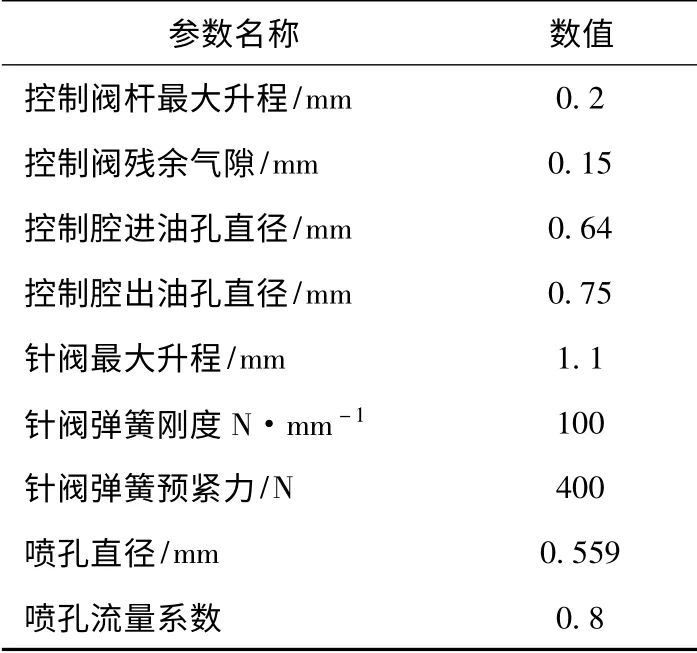

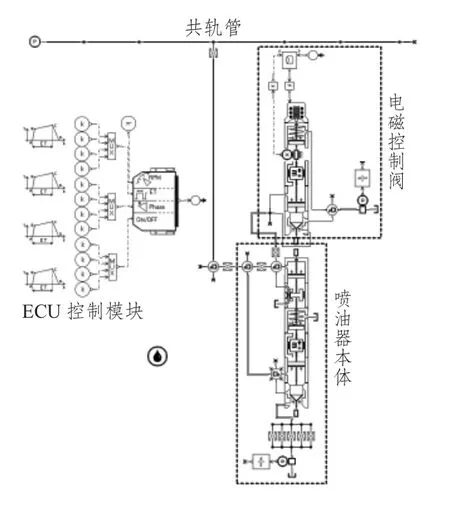

图3 为利用AMESim 仿真平台建立的电控喷油器仿真模型,本文在建模过程中考虑了起稳压和供油作用的共轨管结构。电控喷油器由ECU 控制模块、电磁控制阀和喷油器本体组成。模型中输入的部分重要参数如表1 所示。

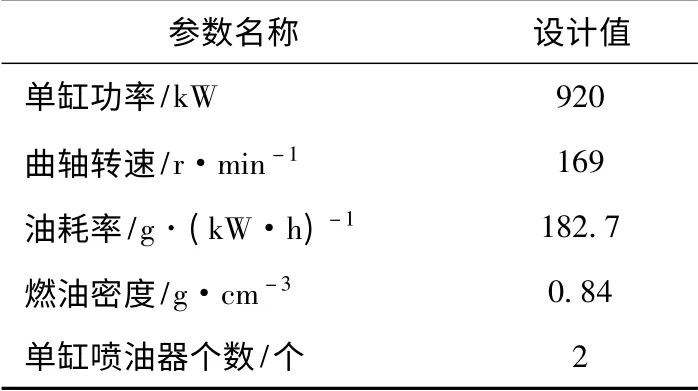

表1 仿真模型中输入的主要参数Tab.1 Main parameters of simulation model

图3 喷油器AMESim 仿真模型Fig.3 AMESim simulation model of injector

由于本文所设计的船用低速柴油机电控喷油器在国内尚处于设计研发阶段,缺少实验数据,因此采用间接标定法对模型进行验证,并结合设计要求和相关文献数据说明仿真模型的准确性。

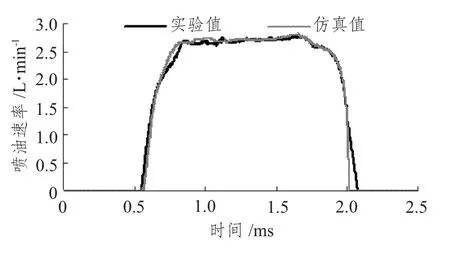

图4 为采用相同建模方法建立的小尺寸车用柴油机喷油器模型的仿真结果与实验数据对比曲线。由图4 可看出,仿真结果和实验数据的喷油速率曲线有很好的一致性,说明本文所用的建模方法具有较高可靠性。

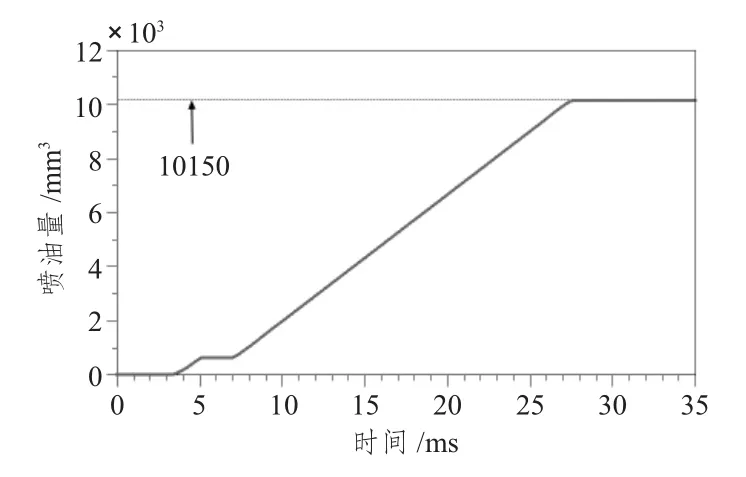

表2 为船用低速柴油机的设计要求,由设计要求计算出电控喷油器在额定工况下所需喷油量为9 900 mm3,由图5 可以看出,本文所建模型额定工况下,控制脉宽为18.3°CA 凸轮转角时,循环喷油量为10 150 mm3,能够满足设计要求。

图4 喷油速率对比曲线Fig.4 Comparison of fuel injection rate

表2 船用低速柴油机设计要求Tab.2 Design requirements of low-speed marine diesel engine

图5 仿真模型额定工况下循环喷油量Fig.5 Cycle fuel injection quantity of simulation model in rated condition

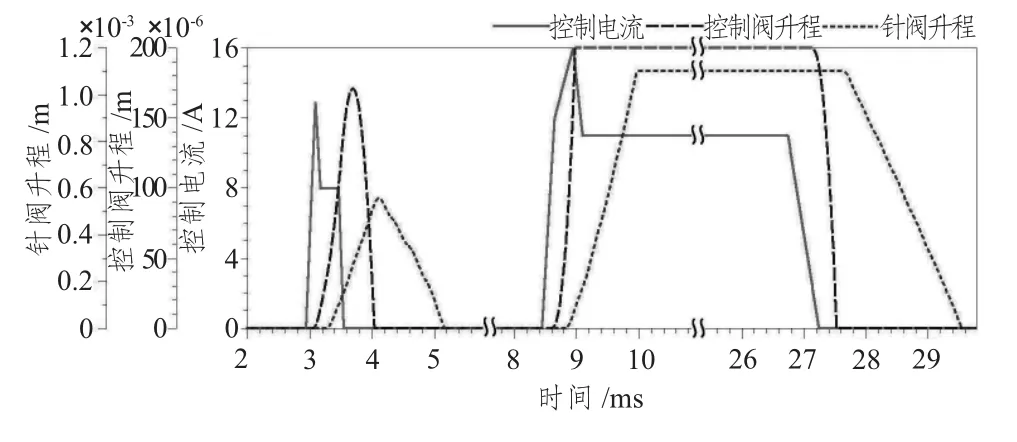

图6 为仿真模型计算出的控制电流及喷油器动态响应时序图。由图6 可知,针阀上升到最大升程时间为1.145 ms,从最大升程复位时间为1.895 ms,分别小于相关文献中所给的2.5 ms 和2 ms[5];从控制阀抬起到针阀抬起延迟时间为0.22 ms,从控制阀下降到针阀下降延迟时间为0.525 ms,均小于相关文献中所给的1 ms[5]。

由上可知,本文所用建模方法准确可靠,建立的喷油器模型能够在动态响应和喷油量等方面满足船用低速柴油机电控喷油器的设计要求,应用其进行仿真计算具有较高的准确性和可靠性,仿真所得数据和结论也能够对实际的系统设计和加工生产有理论指导意义。

图6 控制电流和喷油器动态响应时序图Fig.6 Control current and action response of injector

3 预喷射对主喷油量的影响

为了研究预-主喷射中预喷射对主喷射循环喷油量的影响,进行单次喷射和预-主喷射2 组仿真计算,其中单次喷射包括预喷射和主喷射2 次仿真过程,预-主喷射计算的DT = 3°CA,2 组仿真计算均是在凸轮转速170 r/min,预喷射脉宽0.3°CA,主喷射脉宽18°CA 的工况点下进行的,对比结果如图7 所示。由图7 可知:预-主喷射中的预喷射油量与单次喷射时相同,而主喷射油量则由9 450.4 mm3变为9 504.8 mm3。可见,在进行预-主喷射时,预喷射会对主喷射的循环喷油量产生影响。

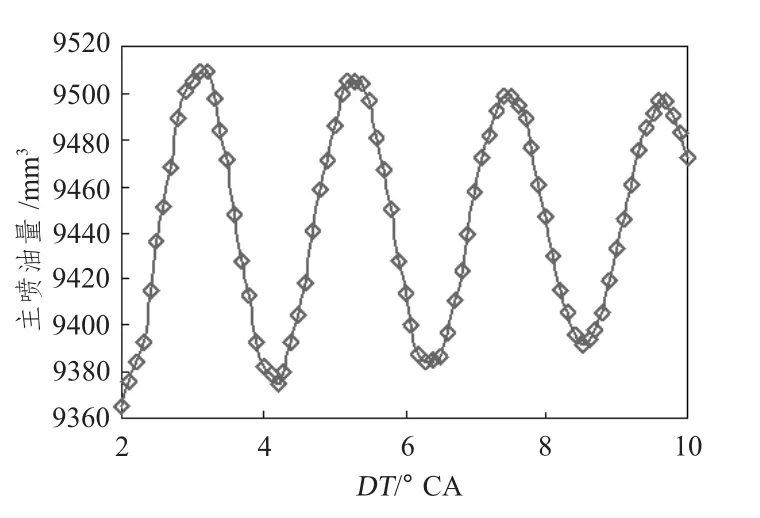

在凸轮转速170 r/min、预喷射脉宽0.3°CA、主喷射脉宽18°CA 的额定工况点下,进行了相同预喷射不同DT 的预-主喷射仿真实验,其中DT 从2°CA 以0.1°CA 的等步长变化到10°CA,结果如图8所示。由图8 可知,不同DT 时,相同预喷射对主喷射循环喷油量的影响不同,主喷油量随着DT 的变化呈现出类余弦曲线的波动规律,波动幅值约为144.5 mm3。

图7 单次喷射与预-主喷射喷油量对比Fig.7 Comparison of fuel injection quantity between single injection and pre-main injection

图8 DT 对主喷油量的影响Fig.8 Influence to main fuel injection quantity of DT

液体流量计算方程为[6]:

式中:Q 为所求流量;t 为通流时间;A 为流通截面面积;ρ 为流体密度;CA为流通系数;P1和P2分别为流体进口和出口压力。由积分计算的性质可知,在ρ 和A 相同时,Q 的大小取决于流体进出口压差在时间t 内的积分值大小。在燃油喷射系统中,P1为燃油喷射之前的盛油槽压力,P2为气缸内压力,由于P2<<P1,故P1-P2≈P1。因此,循环喷油量的大小由喷油脉宽内盛油槽压力P1 的积分值决定,盛油槽压力越大,其积分值越大,循环喷油量也就越大。

图9 不同DT 时盛油槽压力和针阀升程曲线Fig.9 Delivery chamber pressure and needle valve lift with difference DT

图9 为2°CA,6°CA,10°CA 的DT 条件下盛油槽压力和针阀升程的曲线。由图可知,预喷射导致盛油槽的压力产生剧烈波动,尽管相同的预喷射引起的压力波动相同,但由于DT 不同时主喷射的时刻不同,这使得在主喷射的喷油脉宽内盛油槽的压力积分值也不尽相同,进而导致主喷油量在不同DT 时会有差别。同时,由积分运算的性质可知,当被积函数波动幅值越大时,不同区域内的积分值相差也越大,因此,盛油槽内压力波动越剧烈,主喷油量的波动幅值也就越大。

4 特性参数对主喷油波动量的影响

文中在额定工况点下研究了控制阀杆最大升程、控制腔进油孔直径、控制腔出油孔直径以及喷孔直径变化时对主喷油量随DT 波动规律的影响,DT 从2°CA 以0.1°CA 的等步长变化到10°CA。为了消除特性参数取值不同对主喷油量本身的影响,引入了主喷油波动量的概念,并以控制阀杆升程为0.2 mm、DT 为6°CA 时为例给出了主喷油波动量的计算公式:

式中:ΔQ 为主喷油波动量;Q 为主喷油量,(10 -2)/0.1 +1 为每条曲线上的实验点个数。

4.1 控制阀杆最大升程

图10 控制阀杆最大升程对主喷油波动量的影响Fig.10 Influence of control valve rod maximum lift to main fuel injection quantity fluctuation

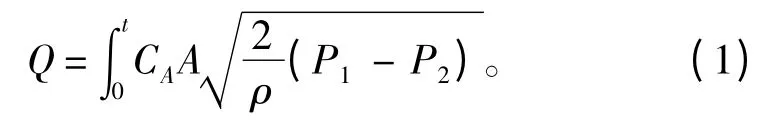

图10 为控制阀杆最大升程对主喷油波动量的影响。由图10(a)可知,最大升程的变化对主喷油波动量曲线的相位和波动幅值都有较明显的影响。升程为0. 22 mm 时的曲线波动相位最靠前,波动量最大,波动幅值可达182. 2 mm3;而升程为0. 2 mm 时的曲线则波动相位最靠后,波动量也最小,波动幅值仅为144. 5 mm3。其原因是:针阀位移越大,喷孔处流通面积越大,吸收压力波的能力也越强,使预喷射引起的盛油槽内的燃油压力波动相对越平稳,由图10(b)可知,控制阀杆升程为0. 2 mm 时的预喷射针阀最大位移最大,因此其盛油槽压力波动幅值最小,进而使得其主喷油波动量的波动幅值也就最小。同理,升程为0. 22 mm 时预喷射针阀最大位移最小,主喷油波动量波动幅值最大。

同时,预喷射针阀的最大位移和落座时刻不同还会导致盛油槽压力波的相位变化,针阀落座时刻越早,压力波达到第一个的波峰时刻越早,自此之后的波动相位也越提前。由图10(b)可以看出,控制阀杆最大升程为0.22 mm 时,预喷射针阀最大位移最小,落座时刻最早,盛油槽压力波的相位最靠前,因此其较小DT 时的主喷射便可经历其他两种情况较大DT 才能经历的盛油槽压力波动,故其主喷油波动量随DT 的波动相位也是最靠前的。同理,升程为0.2 mm 时预喷射针阀最大位移最大,落座时刻最晚,其主喷油波动量波动相位也最靠后。

4.2 控制腔进油孔直径

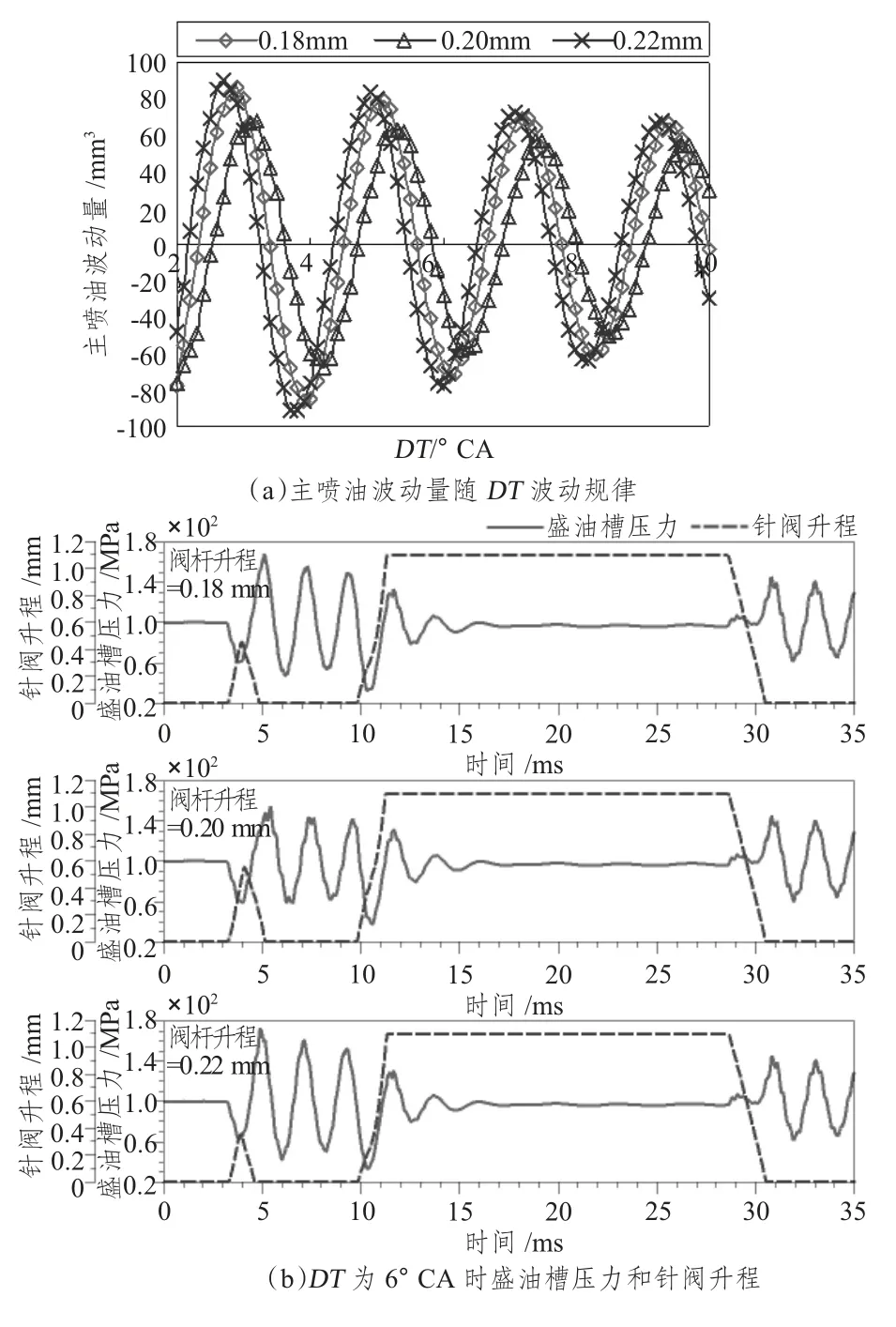

图12 所示为控制腔进油孔直径对主喷油波动量的影响。由图12(a)可知,控制腔进油孔直径的变化对主喷油波动量曲线的相位和波动幅值都有较明显的影响。进油孔直径由0.61 mm 增大到0.67 mm时,主喷油波动量曲线的波动相位提前,波动幅值由96.3 mm3增大到176.7 mm3。

其原因是:进油孔直径越大,控制腔泄油速度越慢,建压速度越快,针阀的抬起时刻也就越晚,下降时刻越早,预喷射时针阀的上升时间越小,最大位移也就越小,落座时刻越早,其盛油槽压力波动幅值越大,相位越靠前,如图11(b)所示,进而使得其主喷油波动量的波动幅值越大,相位也越靠前。

图11 控制腔进油孔直径对主喷油波动量的影响Fig.11 Influence of control chamber inlet hole diameter to main fuel injection quantity fluctuation

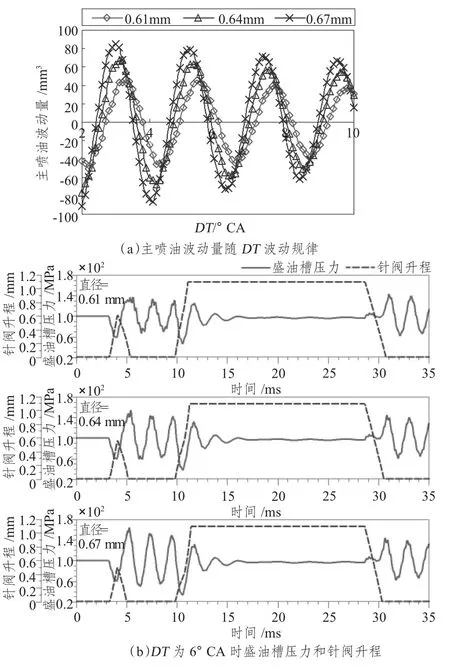

4.3 控制腔出油孔直径

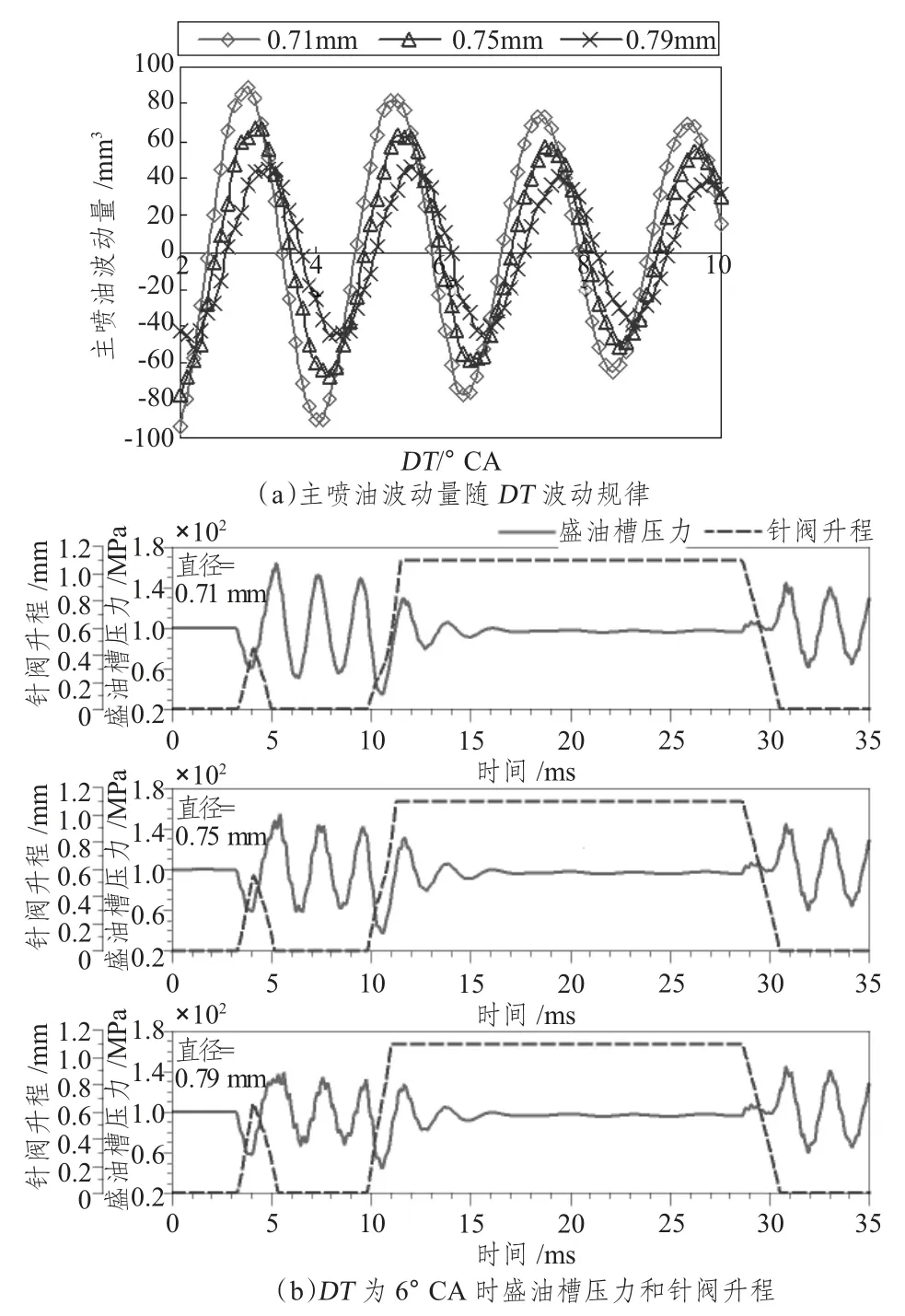

图12 所示为控制腔出油孔直径对主喷油波动量的影响。由图12(a)可知,控制腔出油孔直径的变化对主喷油波动量曲线的相位和波动幅值都有较明显的影响。出油孔直径由0.71 mm 增大到0.79 mm 时,主喷油波动量曲线的波动相位延后,波动幅值由182.9 mm3减小到97.1 mm3。其原因是:出油孔直径越大,控制腔泄油速度越快,针阀抬起时刻越早,预喷射时针阀的上升时间越长,最大位移也就越大,落座时刻越晚,其盛油槽压力波动幅值越小,相位越靠后,如图12(b)所示,进而使得其主喷油波动量的波动幅值越小,相位也越靠后。

4.4 喷孔直径

图12 控制腔出油孔直径对主喷油波动量的影响Fig.12 Influence of control chamber outlet hole diameter to main fuel injection quantity fluctuation

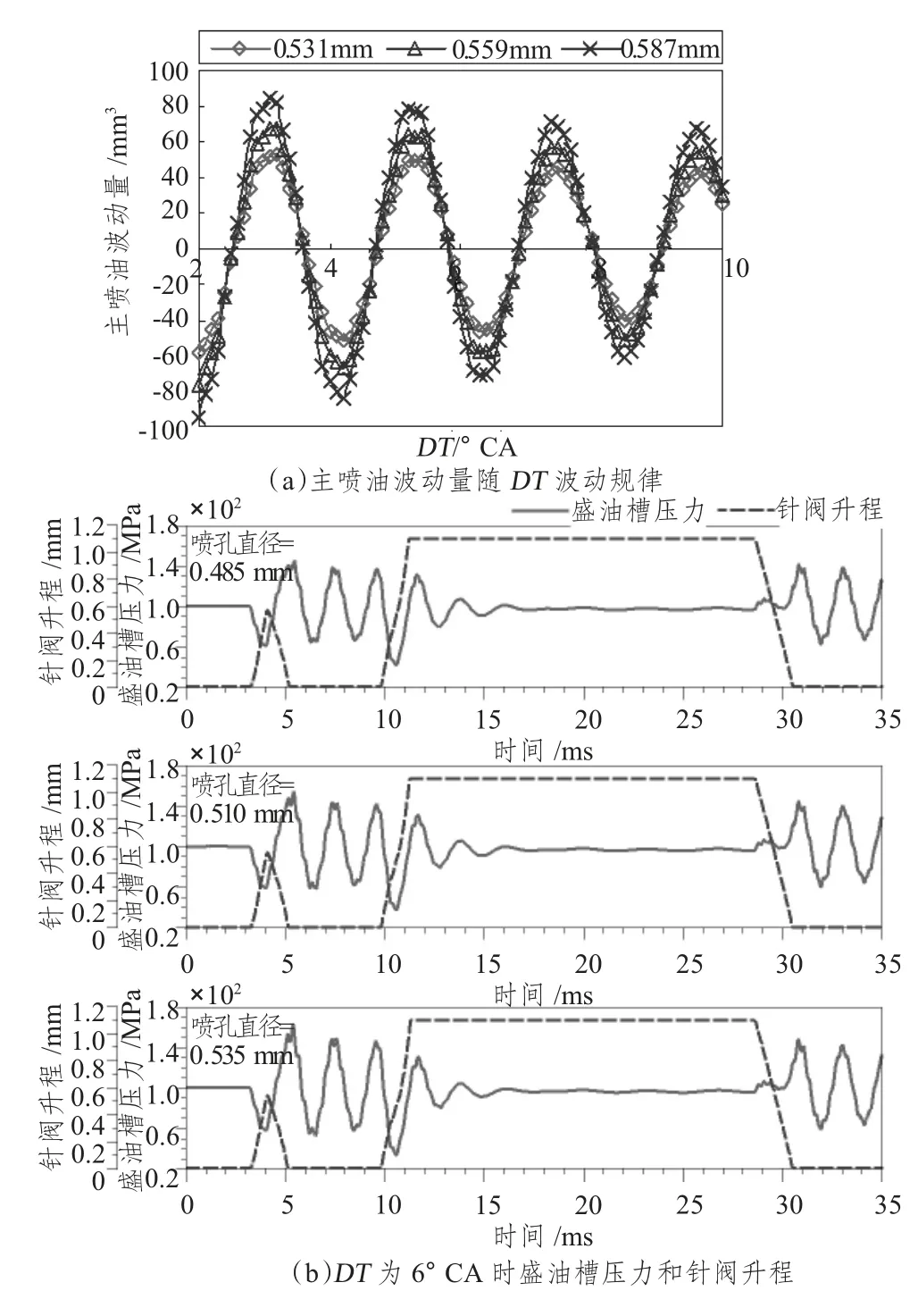

图13 为喷孔直径对主喷油波动量的影响。由图13(a)可知,喷孔直径的变化主要影响主喷油波动量的波动幅值,对波动相位的影响则非常小。在喷孔直径由0.531 mm 增大到0.587 mm 的过程中,主喷油波动量幅值由110.9 mm3增大到179.9 mm3,波动相位略有提前。这是因为:喷孔直径越小,喷油器喷油时盛油槽内的压力降越小,作用于针阀下端承压面的液压力越大,使其上升速度越大,预喷射时针阀的最大位移也就越大,落座时刻越晚,其盛油槽压力波动幅值越小,相位越靠后,如图13(b)所示,进而使得其主喷油波动量的波动幅值越小,相位也越靠后。但是由于喷孔直径对针阀落座时刻的影响很小,故其对相位的影响也并不明显。

5 结 语

1)预喷射引起的喷油器内部的压力波动能够影响主喷射的循环喷油量。并且预喷射相同时,主喷油量会随着DT 的变化呈现出类余弦曲线的变化规律。

图13 喷孔直径对主喷油波动量的影响Fig.13 Influence of nozzle diameter to main fuel injection quantity fluctuation

2)喷油器的特性参数变化能够对主喷油波动量随DT 的变化规律产生影响,并且主要影响其波动幅值和波动相位。

[1]王征,杨建国,余永华.RT-flex 低速大功率智能化柴油机的技术分析[J].航海工程,2009,38(5):100 -102.WANG Zheng,YANG Jian-guo,YU Yong-hua. Technical analysis of the RT-flex low-speed intelligent diesel engine[J].Ship& Ocean Engineering,2009,38(5):100 -102.

[2]LIU Y,ZHANG Y T,QIU T,et al.Optimization research for a high pressure common rail diesel engine based on simulation [J]. International Journal of Automotive Technology,2010,11(5):625 -636.

[3]CATANIA A E,FERRARI A,SPESSA E. Numericalexperimental study and solutions to reduce the dwell-time threshold for fusion-free consecutive injections in a multijet solenoid-type CR system[J].Engineering for Gas Turbines and Power,MARCH 2009,131:022804.

[4]BRUNNER H,BETSCHART M,FANKHAUSER S. Common rail wartsila two-stroke engines in practice[C]//CIMAC Congress,Bergen,Norway,2010.

[5]KOHKETSU S,TANABE K,MORI K. Flexibly controlled injection rate shape with next generation common rail system for heavy duty DI diesel engines[C]//SAE paper 2000 -01 -0705,2000.

[6]CATANIA A E,FERRARI A,et al.Experimental investigation of dynamics effects on multiple-injection common rail system performance[J]. Engineering for Gas Turbines and Power,MAY 2008,130/032806.

[7]苏海峰,张幽彤,罗旭,等.高压共轨系统水击压力波动现象试验[J].内燃机学报,2011,29(2):163 -168.SU Hai-feng,ZHANG You-tong,LUO Xu,et al.Experimental investigation on water hammer pressure wave in high pressure common rail system[J]. Transactions of CSICE,2011,29(2):163 -168.