化学和物理精炼工艺对葡萄籽油氧化劣变品质的影响

王向云 李桂华 赵 芳 杨 颖 纪俊敏

(河南工业大学粮油食品学院1,郑州 450001)(河南省产品质量监督检验院2,郑州 450008)

化学和物理精炼工艺对葡萄籽油氧化劣变品质的影响

王向云1李桂华1赵 芳2杨 颖1纪俊敏1

(河南工业大学粮油食品学院1,郑州 450001)(河南省产品质量监督检验院2,郑州 450008)

为了研究化学和物理精炼工艺对葡萄籽油氧化裂变品质的影响,分别采用化学和物理工艺精炼葡萄籽原油,探讨反式脂肪酸的变化规律,以及不同精炼阶段油脂的酸价、过氧化值、p-茴香胺值和VE含量变化。结果表明:葡萄籽油经化学精炼酸价降至(0.20±0.016)mgKOH/g,葡萄籽油的过氧化值和p-茴香胺值降低,反式脂肪酸质量分数增加至(0.36±0.001 4)%,VE损失了37%~43%。对葡萄籽原油进行物理精炼,240℃条件下真空脱酸6 h,酸价降至(0.19±0.029)mgKOH/g,过氧化值降低、p-茴香胺值升高,反式脂肪酸质量分数增至(0.91±0.001 3)%,VE损失了50.69%。比较得知,物理精炼过程相对于化学精炼对葡萄籽油品质的影响较大。

葡萄籽油 化学精炼 物理精炼 酸价 过氧化值 茴香胺值 反式脂肪酸 维生素E

目前,葡萄籽油的提取工艺包括溶剂法、压榨法、超临界 CO2和生物酶法[1-2]。亚油酸在葡萄籽油中含量高达72%左右[3],能在体内合成γ-亚麻酸、DH-γ-亚麻酸和花生四烯酸,具有防治高血压、动脉硬化、心脏病功能,对降低人体血清胆固醇有明显疗效[4-5];葡萄籽油中的原花青素[6-8],具有抗衰老、促生长发育、治疗心血管疾病等作用[9-10]。因此,葡萄籽油深受消费者喜爱。

通常,葡萄籽原油含有杂质,需精炼脱除才能食用。过程中,受添加物、高温等条件影响,不饱和脂肪酸易从顺式转化为反式,并受空气氧作用生成氢过氧化物和氧化分解产物,因此,精炼工艺严重影响油脂品质。反式脂肪酸对人体有诸多危害,国外对油脂中反式脂肪酸含量做了限量标准[11-13];国内也提案限售富含反式脂肪酸的零食和饮料[14],并提出建立相关法规与监管体制[15]。国内反式脂肪酸的研究仅在脱臭阶段,酸值与反式脂肪酸及品质氧化裂变的影响研究尚未见报道。

本研究以葡萄籽原油为原料,采用化学和物理工艺精炼,研究精炼阶段油样酸价、过氧化值、p-茴香胺值、反式脂肪酸和VE的变化,为富含多不饱和脂肪酸的油脂防止品质氧化裂变的精炼工艺提供参考资料。

1 材料与方法

1.1 原料

1.1.1 主要原料与试剂

压榨葡萄籽油:晨光生物科技集团股份有限公司。脂肪酸标准样品:美国Sigma公司。

1.1.2 主要仪器设备

GC-2010型气相色谱仪、10-AT系列高效液相色谱仪:日本岛津公司。

1.2 试验方法

1.2.1 化学精炼工艺

1.2.1.1 脱胶:称取葡萄籽原油200 g置于500 mL的烧杯中,待油样升温至40~45℃,加入油重0.1%磷酸和3%蒸馏水,快速搅拌15 min脱胶,3 500 r/min离心20 min分离出脱胶油。

1.2.1.2 碱炼脱酸:根据原油酸价加入NaOH溶液,快速搅拌10 min后,降低转速缓慢升温至60℃碱炼脱酸20~30 min,待胶杂和皂与油呈明显分离状态时停止搅拌,3 500 r/min恒速离心20 min后备用。

1.2.1.3 水洗:将离心后的脱酸油加热至80~85℃,转入500 mL已温热过的分液漏斗中,每次按油重的15%添加微沸的蒸馏水90~95℃洗涤2~3遍,至放出的废水用pH试纸测试显中性为止。

1.2.1.4 脱水、脱色:将水化油转移到三口烧瓶中,放入磁力转子,在真空度0.09 MPa、105℃条件下脱水20 min;再将油温降至90℃时,加入油重5%脱色剂(酸性白土/活性碳 =8/2)脱色25 min,将混合物真空过滤。

1.2.1.5 脱臭:称100 g脱色油于500 mL三口烧瓶中,连接真空脱酸装置,在真空残压≤50 Pa、温度为220℃条件下真空脱臭4 h得到成品油。

1.2.2 物理精炼工艺

1.2.2.1 脱胶工艺:同1.2.1.1。

1.2.2.2 脱水、脱色:同1.2.1.4。

1.2.2.3 蒸馏脱酸、脱臭:称180 g脱色油于500 mL三口烧瓶中,连接真空脱酸装置,在真空残压≤50 Pa、温度为240℃条件下真空脱酸6 h,得到脱酸油。

1.3 分析方法

1.3.1 理化指标的测定

酸价参照GB/T 5530—2005《动植物油脂酸值和酸度》测定;过氧化值参照 GB/T 5538—2005《动植物油脂过氧化值》测定;p-茴香胺值参照 GB/T 24304—2009《茴香胺值》测定。

1.3.2 反式脂肪酸测定方法

1.3.2.1 甲酯化

参照GB/T 17376—2008《动植物油脂脂肪酸甲酯制备》。

1.3.2.2 反式脂肪酸组成分析条件

参照GB/T 17377—2008《动植物油脂脂肪酸甲酯气相色谱分析》。

1.3.2.3 脂肪酸组成成分定性、定量方法

定性:根据各脂肪酸标样的保留时间定性。

定量:根据峰面积归一化法定量。

1.3.3 维生素E含量分析

1.3.3.1 试样前处理及分析

参照GB/T 26635—2011《动植物油脂生育酚及生育三烯酚含量测定高效液相色谱法》。

1.3.3.2 生育酚的定性和定量方法

定性:用各生育酚标样的保留时间定性;

定量:用外标法定量,即根据油样测定的生育酚峰面积在标准曲线上查其含量。

1.4 数据分析

采用Excel和正交助手、Origin软件对数据进行处理和分析。

2 结果与讨论

2.1 化学精炼对葡萄籽油品质的影响

2.1.1 化学精炼过程对酸价的影响

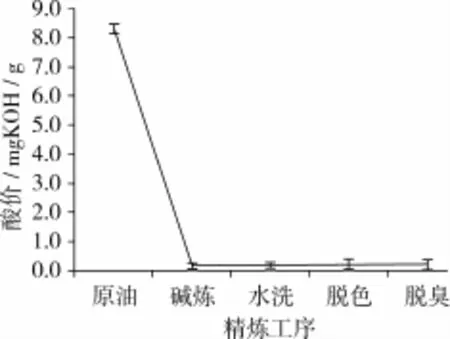

采用1.2.1所述化学精炼工艺方法,对葡萄籽原油进行碱炼、脱胶、水洗、脱色、脱臭处理,化学精炼过程中葡萄籽油酸价的变化情况见图1。

图1 化学精炼过程对葡萄籽油酸价的影响

从图1可知,化学精炼碱炼过程中葡萄籽油的酸价从原油的(8.52±0.016)mgKOH/g下降到(0.18±0.010)mgKOH/g,水洗后酸价基本没有变化,脱色阶段酸价稍有上升,为(0.25±0.017)mgKOH/g,经过脱臭后葡萄籽油的酸价降到(0.20±0.016)mgKOH/g,达到国家标准一级葡萄籽油标准。由此可见,碱炼是化学精炼过程中脱酸的主要工序,对油脂酸价的影响最大,碱炼的效果直接决定了成品油的酸价品质。

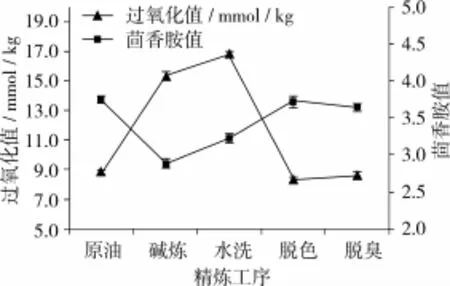

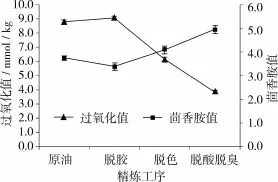

2.1.2 化学精炼过程对过氧化值和p-茴香胺值的影响

为研究化学精炼过程中葡萄籽油氧化稳定性,测定了各阶段油样过氧化值和茴香胺值,其变化趋势见图2。

图2 化学精炼过程对葡萄籽油过氧化值和p-茴香胺值的影响

由图2可以看出,化学精炼前后,葡萄籽油过氧化值和茴香胺值均在整个精炼过程中两者的变化基本呈此消彼长的关系。碱炼和水洗阶段葡萄籽油过氧化值分别由原油的(8.79±0.013)mmol/kg上升到(15.32±0.029)mmol/kg、(16.79±0.020)mmol/kg;脱色过程中由于脱色剂的吸附作用,过氧化值下降到(8.29±0.019)mmol/kg;脱臭后略有上升到(8.64±0.027)mmol/kg。

葡萄籽原油中含有大量亚油酸,不饱和度较高,易氧化生成过氧化物,烯醛含量较高,碱炼时烯醛能与碱发生反应而减少,因此碱炼后葡萄籽油茴香胺值由原油的3.75±0.018下降到2.88±0.023;水洗阶段变化不大稍上升至3.23±0.028;脱色后上升到3.72±0.025;脱臭时醛类小分子物质会部分蒸馏出,茴香胺值下降到3.65±0.026。

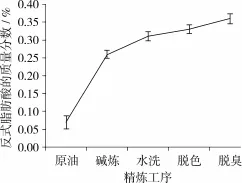

2.1.3 化学精炼过程对反式脂肪酸的影响

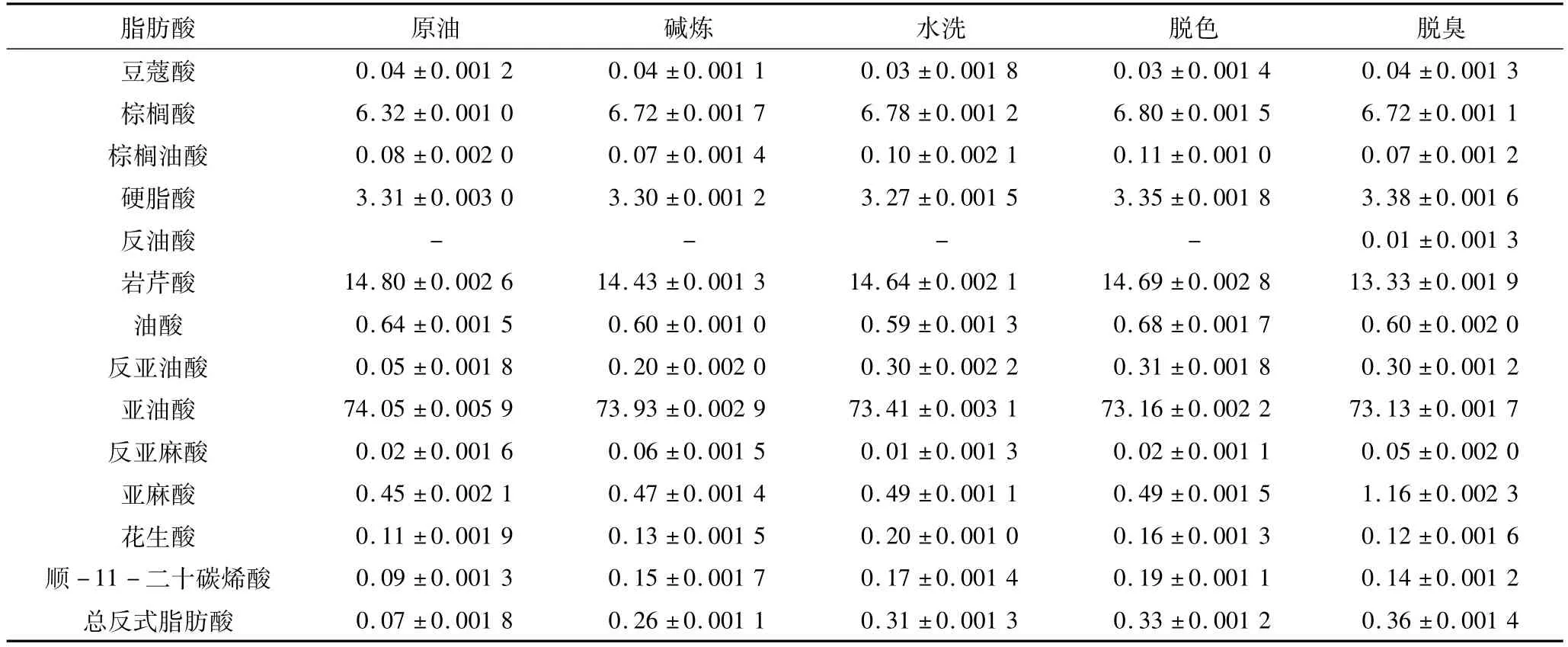

采用1.3.2方法对葡萄籽油化学精炼各阶段所得的油样进行脂肪酸组成分析,各精炼阶段的葡萄籽油脂肪酸组成见表1。化学精炼过程对葡萄籽油总反式脂肪酸的影响见图3。

从表1可见,葡萄籽油在化学精炼过程中主要产生的是反式亚油酸,精炼后反式亚油酸质量分数(0.30±0.001 2)%;同时也有少量的反式亚麻酸生成,精炼后反式亚麻酸质量分数为(0.05±0.002 0)%。葡萄籽油中亚油酸质量分数一般为70%~75%,但亚麻酸质量分数在1%以下,因此产生的反式酸也主要为反式亚油酸。总反式脂肪酸质量分数精炼后由原油的(0.07±0.001 8)%上升至(0.36±0.001 4)%。

图3 化学精炼过程对葡萄籽油总反式脂肪酸的影响

从图3可明显看出,葡萄籽原油反式脂肪酸质量分数很低仅有(0.07±0.001 8)%,在整个化学精炼过程中,反式脂肪酸缓慢上升,碱炼后升高到(0.26±0.001 1)%,脱色后反式脂肪酸质量分数为(0.33±0.001 3)%,脱臭后又上升到(0.36±0.001 4)%,但整体变化不大且低于1%。由此可见,碱炼、脱色、脱臭都会使葡萄籽油反式脂肪酸含量有所增加。

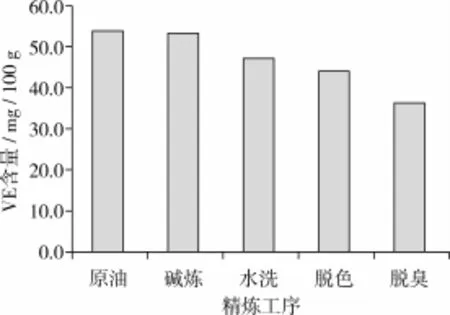

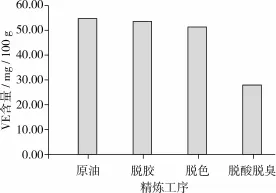

2.1.4 化学精炼过程对VE含量的影响

VE是生育酚的混合物,主要存在于植物油脂中,对油脂具有抗氧化作用。采用1.3.3方法对葡萄籽油化学精炼工艺所得的油样进行分析,化学精炼工艺过程中VE含量及变化趋势如图4。

由图4可知,葡萄籽原油VE含量为(52.52±0.029)mg/100 g,在化学精炼过程中,葡萄籽油中的VE含量不断降低,碱炼、水洗过程对VE的影响较小,脱色时由于氧化及脱色剂的吸附作用导致VE损失了18.41%,而脱臭过程中由于高蒸汽压、高温导致 VE大量损失,降至(35.06±0.028)mg/100 g,损失率达33.24%。

表1 葡萄籽油化学精炼中脂肪酸组成和反式脂肪酸的质量分数/%

图4 化学精炼过程对葡萄籽油VE含量的影响

2.2 物理精炼对葡萄籽油品质的影响

2.2.1 物理精炼过程对酸价的影响

本研究采用1.2.2所述工艺方法对葡萄籽原油进行真空残压≤50 Pa、240℃脱酸6 h,物理精炼过程中葡萄籽油酸价变化如图5所示。

图5 物理精炼过程对葡萄籽油酸价的影响

图5结果表明:对葡萄籽原油进行真空残压≤50 Pa、240℃脱酸6 h,脱胶阶段和脱色阶段葡萄籽油酸价均稍微有所下降,由原油的(8.32±0.016)mgKOH/g分别降到(7.97±0.028)mgKOH/g、(6.72±0.027)mgKOH/g,物理蒸馏脱酸脱臭后酸价明显下降,降至(0.19±0.013)mgKOH/g。

2.2.2 物理精炼过程对过氧化值和p-茴香胺值的影响

葡萄籽油富含亚油酸,在物理精炼过程中不饱和脂肪酸易氧化生成氢过氧化物,氢过氧化物不稳定易分解产生醛、酮、酸等小分子二次产物。采用1.2.2所述工艺方法对葡萄籽原油进行真空残压≤50 Pa、240℃脱酸6 h,葡萄籽油在物理精炼过程中过氧化值变化和茴香胺值变化情况如图6所示。

图6 物理精炼过程对葡萄籽油过氧化值和p-茴香胺值的影响

由图6可看出,脱胶过程中葡萄籽原油过氧化值稍有上升由原来的(8.79±0.013)mmol/kg上升为(9.05±0.012)mmol/kg,茴香胺值在脱胶过程中稍有下降,从3.75±0.018降至3.39±0.028;脱色阶段和蒸馏脱酸、脱臭阶段葡萄籽油中氢过氧化物分解速率大于其生成速率,过氧化值均不断下降,分别降至(6.16±0.015)mmol/kg、(3.85±0.013)mmol/kg,葡萄籽油茴香胺值在脱色后和蒸馏脱酸、脱臭后都不断升高,分别为4.09±0.029、4.97±0.028。

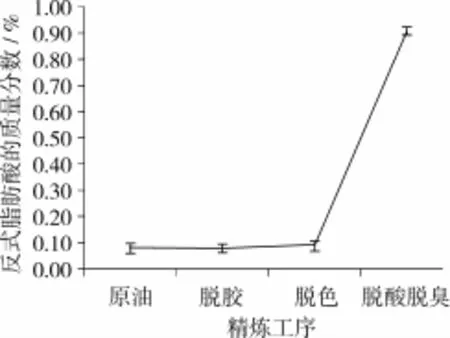

2.2.3 物理精炼过程对反式脂肪酸的影响

采用1.3.2方法对上述物理精炼条件精炼的葡萄籽油进行脂肪酸组成分析,各精炼阶段的葡萄籽油脂肪酸组成见表2,总反式酸含量及变化趋势如图7所示。

表2 葡萄籽油物理精炼中脂肪酸组成和反式脂肪酸的质量分数/%

从表2可看出,在物理精炼过程中,葡萄籽油中反式亚麻酸的含量变化很小,主要产生的是反式亚油酸,质量分数由原油的(0.04±0.001 1)%升高到(0.83±0.002 5)%。总反式脂肪酸质量分数精炼后由原油的(0.07±0.001 0)%上升至(0.91±0.001 3)%。

从图7可明显看出,葡萄籽原油在脱胶、脱色阶段反式脂肪酸含量几乎没有变化,基本维持在0.08%左右,经过蒸馏脱酸脱臭后反式脂肪酸质量分数升高到(0.91±0.001 3)%,物理精炼的整个过程中,水蒸气蒸馏脱酸脱臭阶段对总反式脂肪酸含量的影响比较明显。

图7 物理精炼过程对葡萄籽油反式脂肪酸的影响

2.2.4 物理精炼过程对VE含量的影响

VE是油脂中的天然抗氧化剂。采用高效液相色谱仪测定不同物理精炼过程中葡萄籽油中VE含量,结果见图8。

图8 脱酸温度和时间对葡萄籽油VE含量的影响

由图8可知,脱胶和脱色阶段VE的含量缓慢下降,但总体变化不大,脱色后葡萄籽油中VE含量为(52.52±0.029)mg/100 g,脱酸脱臭阶段由于温度过高使得VE大量损失,含量降至(25.90±0.029)mg/100 g,损失率达到 50.69%。

3 结论

3.1 化学精炼的整个过程中,碱炼阶段对葡萄籽油的酸价、过氧化值、茴香胺值和反式脂肪酸含量的影响较大,脱臭和脱色阶段对过氧化值和茴香胺值也有一定的影响,使其升高,影响生育酚含量的处理主要是脱臭阶段。

在温度240℃、真空度≤60 Pa、脱酸6 h的条件下物理精炼,脱酸、脱臭阶段对葡萄籽油的酸价、过氧化值和茴香胺值、反式脂肪酸含量以及生育酚含量的影响都比较大;物理精炼生成反式脂肪酸的含量是化学精炼的3倍。由此结果比较得知,物理精炼过程相对于化学精炼对葡萄籽油品质的影响较大。

3.2 化学方法精炼葡萄籽原油,分析结果表明,精炼后的葡萄籽油酸价为(0.16±0.012)mgKOH/g,过氧化值为(8.64±0.027)mmol/kg,茴香胺值为3.65±0.026,反式脂肪酸含量为(0.36±0.001 4)%,生育酚为(35.06±0.028)mg/100 g。

3.3 物理方法精炼葡萄籽原油,分析结果表明,精炼后的葡萄籽油酸价为(0.19±0.013)mgKOH/g,过氧化值为(3.85±0.013)mmol/kg,茴香胺值为4.97±0.028,反式脂肪酸含量为(0.91±0.001 3)%,生育酚为(25.90±0.029)mg/100 g。

[1]王睿.葡萄籽油提取工艺研究进展[J].广西轻工业,2009,25(10):7-8,13

[2]王旭,温宇婧,曹业萍.浅谈葡萄籽油提取工艺[J].防护林科技,2011,(2):115-116

[3]Cao Xueli,Ito Yoichiro.Supercritical fluid extraction of grape seed oil and subsequent separation of free fatty acids by high-speed counter 3 current chrpmatography[J].Journal of Chromatography A,2003,1012:117

[4]赵巍,王军,沈育杰,等.不同方法提取的山葡萄籽油理化指标和营养成分的对比[J].中国粮油学报,2008,23(6):127-130

[5]Yusuf Yilmaz,Romeo T Toledo.Health aspects of functional grape seed constituents[J].Food Science and Technology,2004(15):422-433

[6]奚洪民,邹宪芝,刘进邦,等.葡萄籽中低聚原花青素研究进展[J].化学世界,2005,46(12):759-762

[7]Bagchi D,Bagchi M,Stohs S J,et al.Free radicals and grape seed pranthocyanidin extract:importance in human health and disease prevention[J].Toxicology,2000,148(23):187-189

[8]Pekic B,Alonso E.Study of the extraction of proanthocyanidins from grape seeds[J].Food Chemistry,1998,61(12):201-206

[9]王媛,王定颖,岳田利.超声波提取葡萄籽油的工艺优化及其抗氧化性研究[J].食品科学,2012(10):136-140

[10]许申鸿.葡萄籽和葡萄皮清除自由基作用的研究[J].食品科学,1999,20(12):28-30

[11]赖晓英,武德银,伍飏,等.反式脂肪酸的危害及其检测方法[J].现代食品科技,2007,23(2):73-76

[12]沈建福,张志英.反式脂肪酸的安全问题及最新研究进展[J].中国粮油学报,2005,20(4):88-91

[13]袁向华,李琳,李冰,等.食品工业专用油脂中反式酸的控制[J].食品研究与开发,2008,29(5):146-151

[14]卢训,赵霖.反式脂肪酸的危害及台湾快餐业烹饪用油反式脂肪酸含量调查[J].中国食品学报,2010,10(4):33-37

[15]中国食品科学技术学会网.反式脂肪酸现状与评估研讨会在南昌成功召开[EB/OL].http://www.cifst.org.cn/showInfo.asp?id=1856.

The Effects of Physical and Chemical Refining Process on the Oxidative Fission Quality of Grapeseed Oil

Wang Xiangyun1Li Guihua1Zhao Fang2Yang Ying1Ji Junmin1

(College of Food Science and Technology1,Henan University of Technology1,Zhengzhou 450001)(Henan Province Product Quality Supervision and Inspection Center2,Zhengzhou 450008)

In order to study the effects of the chemical and physical refining process on the oxidative fission quality of grape seed oil,variations of trans fatty acids,acid value,peroxide value,p-anisidine value and content of VE were discussed and further analyzed for the suitable refining technology.During the chemical refined process of grape oil,the acid values reduced to(0.20±0.016)mg KOH/g.The peroxide values andp-anisidine values decreased.The loss of the VE content was 37%~43%.The trans fatty acids increased to(0.36±0.001 4)%.During the physical refined process of grape oil at temperature of 240℃,the vacuum residual pressure and time of 6 h,the acid value dropped to(0.19±0.029)mgKOH/g.The peroxide values decreased whilep-anisidine values increased.The trans fatty acid increased to(0.91±0.001 3)%,and the loss of the VE content was 50.69%.The results showed that the physical refining process had stronger impact on the quality of grape seed oil than chemical refining.

grape oil,chemical deacidification,physical deacidification,acid value,peroxide value,p-anisidine value,trans-fatty acids,VE

TQ645

A

1003-0174(2015)04-0086-06

河南省教育厅自然科学研究(12A550001)

2013-12-30

王向云,女,1986年出生,硕士,粮食、油脂与植物蛋白工程

李桂华,男,1952年出生,教授,油脂蛋白