响应面优化苦杏仁油碱炼脱酸工艺的研究

薛 菁,张海生,薛婉瑞,薛焕焕,赵鑫帅,孙钰涵

(陕西师范大学 食品工程与营养科学学院,西安 710119)

苦杏仁,蔷薇科植物,广泛分布于河北、辽宁、甘肃、陕西等地[1]。苦杏仁因含有特有成分苦杏仁苷,味苦,其还含有多种营养成分,如必需氨基酸、矿质元素等。因此,苦杏仁具有很好的开发潜力。苦杏仁油是浅黄色油脂,有润肠通便的作用,临床医学认为:苦杏仁油富含丰富的不饱和脂肪酸[2],能起到预防心脏病、降低血脂等功效[3-5]。

脱酸是油脂精炼过程中关键的一步。从杏仁中提取的粗杏仁油中含有较多的杂质,如胶质、游离脂肪酸[6]等,必须通过精炼技术除杂,才能获得味道、颜色都绝佳的精炼油[7]。在加热、水分或脂肪酶的作用下,油脂易水解酸败生成游离脂肪酸[8-10]。这些游离脂肪酸进一步反应,产生脂类氧化物,因此应尽可能减少油脂中的游离脂肪酸[11]。目前脱酸包括碱炼脱酸和膜脱酸等方法,而碱炼脱酸是应用最广泛的一种脱酸方法[12]。

本文以苦杏仁脱胶油为原料,对其进行碱炼脱酸。通过单因素实验和响应面实验,得到最佳脱酸条件,同时探讨了脱酸前后苦杏仁油的脂肪酸组成变化情况,以期为苦杏仁油的精炼及利用提供参考。

1 材料与方法

1.1 实验材料

苦杏仁,购于西安雨润中药材市场,经粉碎、溶剂浸提得到毛油,再经水化脱胶制得苦杏仁脱胶油。

石油醚、乙醚、异丙醇、甲醇、14%三氟化硼-甲醇、氯化钠、酚酞、氢氧化钠,均为分析纯;正己烷,色谱纯。

电热鼓风干燥箱,上海福玛实验设备公司;HH-S4电热恒温水浴锅,北京科伟永兴公司;85-2控温磁力搅拌器,江苏金怡公司;RE-52AA旋转蒸发仪,上海亚荣仪器厂;SHB-Ⅲ循环水式多用真空泵,郑州长城科工贸公司;BS224S电子天平,上海赛多利斯公司;FW400A高速万能粉碎机,北京科伟永兴公司;台式低速大容量离心机,上海安亭科学仪器厂;QP-2010Ultra单四极杆气质联用仪,日本岛津。

1.2 实验方法

1.2.1 苦杏仁脱胶油碱炼脱酸

称取适量苦杏仁脱胶油,加热至40℃左右,调节搅拌速度至50~60 r/min,滴入一定量的NaOH溶液,控制终温60℃,恒温搅拌一段时间后,产生皂粒,降低搅拌速度继续搅拌,使皂粒絮凝,然后4 000 r/min离心分离20 min,得到脱酸油。NaOH溶液加入量由理论碱量和超碱量两部分组成,超碱量是为了弥补理论碱量引起的消耗,理论碱量根据油脂的酸价计算。

1.2.2 酸价的测定

参考GB 5009.229—2016进行测定。

1.2.3 加碱量和脱酸率计算

(1)加碱量=理论碱量+超碱量。理论碱量=(7.14×m×AV)/(10 000c),超碱量=m×w,式中:m为苦杏仁脱胶油的质量,g;AV为脱胶油的酸价(KOH),mg/g;w为超量碱液占苦杏仁油的质量分数;c为NaOH溶液的质量分数。

(2)脱酸率=(苦杏仁脱胶油酸价-苦杏仁脱酸油酸价)/苦杏仁脱胶油酸价×100%。

1.2.4 苦杏仁油脂肪酸组成GC-MS分析

甲酯化:参考寇秀颖等[13]甲酯化方法以及GB/T 17376—2008 脂肪酸的测定中三氟化硼甲酯化法。吸取80~200 mg脱酸前后的苦杏仁油,加入5 mL 0.5 mol/L氢氧化钠-甲醇溶液,70℃皂化15 min,缓慢摇动,升温使之沸腾后,加入5 mL 14%三氟化硼-甲醇溶液,继续煮沸30 min,加入2 mL正己烷,结束水浴后,立即加入10 mL饱和NaCl溶液,塞盖后猛烈摇晃至少15 s,静置分层,取上清液进行GC-MS分析。

GC-MS分析条件: 接口温度250℃,以4℃/min 的升温速率由80℃升温至290℃,以氦气为载气,恒温30 min,流速1.5 mL/min,进样量0.2 μL,分流比100∶1;离子源为EI,离子源温度230℃,电子能量70 eV。

各样品经GC-MS测定后,得到物质的总离子流图,所得数据根据其保留时间、保留系数、匹配系数等指标,利用NIST14标准谱库检索,并结合人工谱图解析,参考相关文献,确定脂肪酸组成,并利用峰面积归一化法计算各组分相对含量。

2 结果与分析

2.1 苦杏仁油碱炼脱酸单因素实验

2.1.1 脱酸时间对脱酸率的影响

在脱酸温度60℃、超碱量0.15%、NaOH质量分数12%的条件下,研究脱酸时间对苦杏仁油脱酸率的影响,结果如图1所示。

图1 脱酸时间对脱酸率的影响

从图1可以看出,随着脱酸时间的延长,苦杏仁油的脱酸率先升高后略降低。当脱酸时间短于30 min时,脱酸率随脱酸时间延长呈上升趋势,30 min时脱酸率达到最高(87.98%),继续延长脱酸时间,脱酸率反而缓慢降低。其原因可能是随着苦杏仁脱胶油和碱液接触时间延长,部分中性油被水解和皂化,使得苦杏仁油的酸价升高,脱酸率降低。故选取适宜脱酸时间为30 min。

2.1.2 超碱量对脱酸率的影响

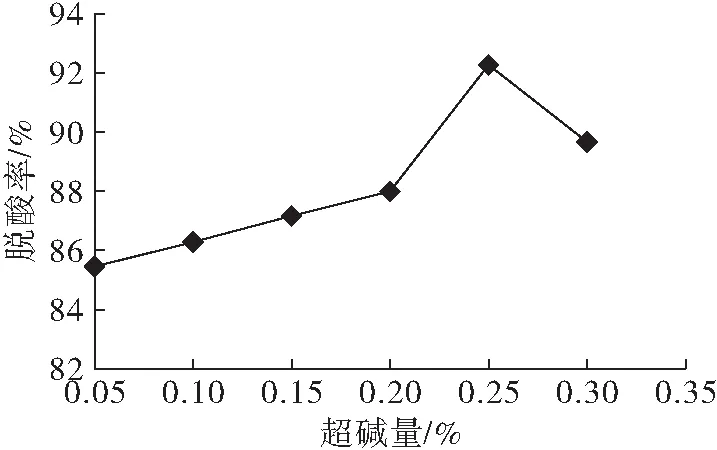

在脱酸温度60℃、脱酸时间30 min、NaOH质量分数12%的条件下,研究超碱量对苦杏仁油脱酸率的影响,结果如图2所示。

图2 超碱量对脱酸率的影响

从图2可以看出,随着超碱量的增加,苦杏仁油的脱酸率呈现出先升高后降低的趋势。当超碱量低于0.25%时,脱酸率随超碱量的增加而增大,当超碱量为0.25%时脱酸率达到最高(92.31%),继续增加超碱量,脱酸率缓慢降低。这可能是因为随着超碱量的增加,一些中性油会发生皂化反应,形成了皂膜,影响碱液继续与脂肪酸反应,使得脱酸率降低。因此,选取适宜超碱量为0.25%。

2.1.3 NaOH质量分数对脱酸率的影响

在脱酸温度60℃、脱酸时间30 min、超碱量0.15%的条件下,研究NaOH质量分数对苦杏仁油脱酸率的影响,结果如图3所示。

图3 NaOH质量分数对脱酸率的影响

从图3可以看出,随着NaOH质量分数的增大,苦杏仁油的脱酸率也随着增大,当NaOH质量分数为10%时,苦杏仁油的脱酸率达到最大(89.74%),但当NaOH质量分数超过10%后,苦杏仁油的脱酸率反而下降,可能是由于碱液浓度过高时,中性油容易皂化,苦杏仁油的酸价升高,使得脱酸率降低。故选取适宜NaOH质量分数为10%。

2.2 响应面优化苦杏仁油碱炼脱酸工艺条件

根据单因素实验结果,运用Design-Expert 8.0软件,以苦杏仁油脱酸率为响应值,以脱酸时间、超碱量、NaOH质量分数为因变量,进行Box-Behnken三因素三水平响应面实验设计,对苦杏仁油碱炼脱酸工艺条件进行优化,响应面实验因素与水平见表1,响应面实验设计方案与结果见表2。

表1 响应面实验因素水平

表2 响应面实验设计方案与结果

2.2.1 回归模型建立及方差分析

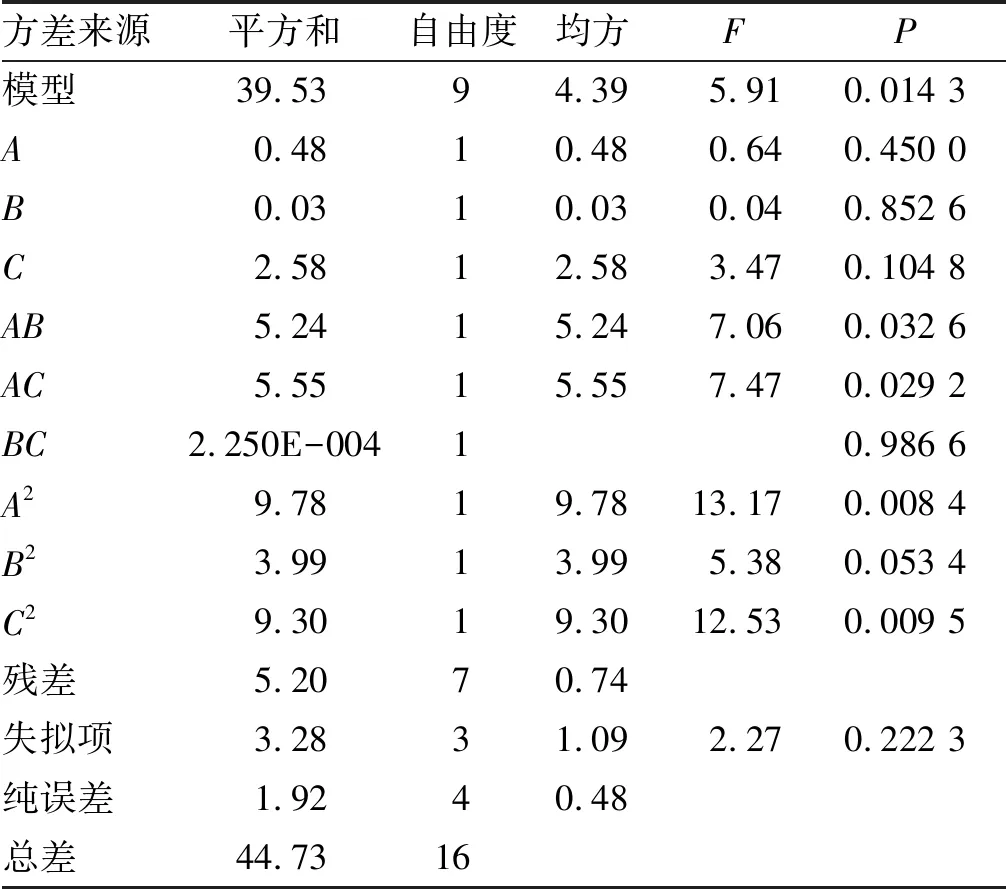

采用Design-Expert 8.0软件,对表2所得的实验数据进行方差分析,结果如表3所示。

表3 方差分析结果

对各因素回归拟合,得到回归方程:Y=89.55-0.24A-0.059B-0.57C-1.14AB-1.18AC+7.500E-003BC-1.52A2-0.97B2-1.49C2。由表3可知,二次回归模型P<0.05,表明该模型达到显著水平;失拟项P=0.222 3>0.05,说明失拟项差异不显著,能较好反映实际情况,回归模型是适合的。实验模型的决定系数R2=0.883 8,即88.38%的数据可用此方程解释。观察回归模型方差分析的P值,可以看出:A2、C2对苦杏仁油的脱酸率影响极显著,AB、AC的交互作用对苦杏仁油的脱酸率影响显著。3个因素对苦杏仁油脱酸率影响的主次顺序为C>A>B;交互相对苦杏仁油脱酸率影响的主次顺序为AC>AB>BC。

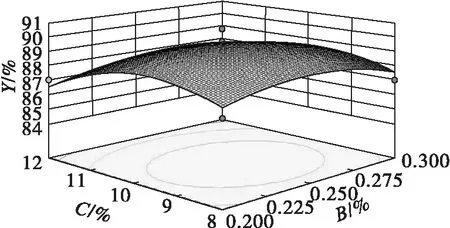

2.2.2 响应面分析

如图4~图6所示,通过Box-Behnken实验得到了多元二次回归模型所作的响应面图及其等高线图,能够较为直观地反映各影响因素之间的相互作用对苦杏仁油碱炼脱酸率响应值的影响。仔细观察各图形,均为向下开口的凸形曲面,在等高线图中,中心点的位置处在因素水平范围内,说明苦杏仁油的脱酸率在此范围内存在最大值。3个因素交互作用的等高线图为椭圆形状,随着各因素水平变化,响应值脱酸率变化趋势明显。由图4可以看出,随着脱酸时间与超碱量的增加,脱酸率先增大后减小,说明适当地延长脱酸时间并增大超碱量,有利于提高脱酸率,但是持续增加两个因素,会使得苦杏仁油脱酸率下降,此结果与单因素实验结果较为一致。由图5可以看出,随着脱酸时间和NaOH质量分数的增加,脱酸率也呈现出先升高后降低的趋势。说明适当延长脱酸时间并且提高NaOH质量分数,能够加快游离脂肪酸产生皂化反应,从而降低酸价提高脱酸率。由图6可以看出,随着超碱量和NaOH质量分数的增加,脱酸率依然呈现出先升高后降低的趋势。

图4 脱酸时间与超碱量交互作用对脱酸率的影响

利用响应面实验优化所得的苦杏仁油碱炼脱酸最佳工艺条件为: 脱酸时间30.08 min,超碱量0.25%,NaOH质量分数9.61%。在最佳条件下,理论最大脱酸率为89.60%。

2.2.3 苦杏仁油碱炼脱酸最佳工艺条件验证

根据实际情况,将响应面实验优化的最佳脱酸工艺条件调整为:脱酸时间30 min,超碱量0.25%,NaOH质量分数9.5%。通过验证实验,此条件下苦杏仁油脱酸率实际值为89.42%,与实验预测结果误差较小,说明响应面优化所得的苦杏仁油脱酸工艺条件是可行的,并且具有可预测性。

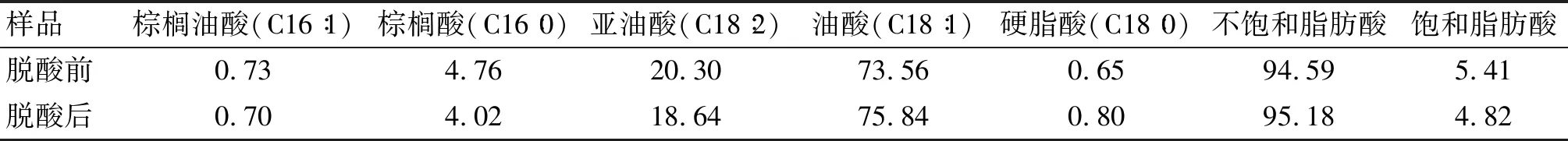

2.3 脱酸前后苦杏仁油脂肪酸组成

对脱酸前后的苦杏仁油甲酯化后,用GC-MS进行分析,脂肪酸组成及含量见表4。

表4 脱酸前后苦杏仁油脂肪酸组成及含量 %

从表4可以看出,苦杏仁油主要包含棕榈油酸(C16∶1)、棕榈酸(C16∶0)、亚油酸(C18∶2)、油酸(C18∶1)、硬脂酸(C18∶0)。脱酸前苦杏仁油中的不饱和脂肪酸含量为94.59%,脱酸后不饱和脂肪酸含量为95.18%,说明脱酸工艺对苦杏仁油脂肪酸组成影响不大。

3 结 论

通过单因素实验结合响应面分析法优化苦杏仁油碱炼脱酸工艺条件,考察脱酸时间、超碱量和NaOH质量分数对苦杏仁油脱酸率的影响,优化验证得到的最佳脱酸工艺条件为:脱酸时间30 min,超碱量0.25%,NaOH质量分数9.5%。在最佳条件下,苦杏仁油脱酸率为89.42%。此外,苦杏仁油脱酸前后,主要都是由亚油酸、油酸等不饱和脂肪酸组成,含量约95%,说明脱酸工艺对其脂肪酸组成无影响。