超微粉碎萃取技术与湿法粉碎萃取技术在棉籽蛋白加工中的应用探索

朱丹丹,田令善,张亚辉,韩文杰,王如南

(1.晨光生物科技集团股份有限公司,河北 邯郸 057250; 2.邯郸市棉籽综合开发工程技术研究中心,河北 邯郸 057250)

我国是世界主要的产棉大国,产量位居世界第一[1],年产棉籽1 100万~1 400万t,其中900万~1 000万t棉籽进入到棉籽蛋白加工领域[2]。棉籽蛋白加工是棉籽变废为宝、实现高附加值的重要环节。目前棉籽蛋白加工主要包括棉籽的脱脂和脱酚2个环节[3]。

本文分别采用超微粉碎萃取技术和湿法粉碎萃取技术对棉籽蛋白进行提取,通过单因素试验及正交试验研究两种萃取技术工艺参数,为两种技术在其他油料加工中的运用提供一定参考。

1 材料与方法

1.1 试验材料

棉籽仁(晨光生物科技集团股份有限公司提供),正己烷,甲醇,甲醇-乙醇(2∶1)。

多功能粉碎机,胶体磨,液相色谱质谱联用仪,UV1101紫外可见分光光度计,恒温振荡水浴锅,旋转蒸发器,循环水式真空泵,凯氏定氮仪等。

1.2 试验方法

1.2.1 棉籽蛋白的超微粉碎萃取

常温下,采用多功能粉碎机将棉籽仁粉碎至120~250 μm,按照料液比1∶3添加正己烷,混合混泡一定时间后,进行离心分离(4 000 r/min、5 min),重复几次后,得脱脂棉粕。将脱脂棉粕按照一定料液比分别与甲醇、甲醇-乙醇(2∶1)混合,浸泡一定时间后,进行离心分离(4 000 r/min、5 min),重复提取,沉淀自然晾干,得棉籽蛋白,测定残油量、棉酚含量。

1.2.2 棉籽蛋白的湿法粉碎萃取

常温下,将棉籽仁与正己烷按照不同料液比混合,采用胶体磨粉碎一定时间,进行离心分离(4 000 r/min、5 min),重复几次。分离得到棉粕按照一定料液比与甲醇-乙醇(2∶1)混合一定时间后,进行离心分离(4 000 r/min、5 min),重复提取,沉淀自然晾干,得棉籽蛋白,测定残油量、棉酚含量。

1.2.3 残油量及棉酚含量测定

残油量的测定参照GB/T 14488.1—2008 进行,棉酚含量测定参照GB/T 13086—1991进行。

2 结果与讨论

2.1 棉籽蛋白的超微粉碎萃取工艺

2.1.1 料液比对萃取的影响

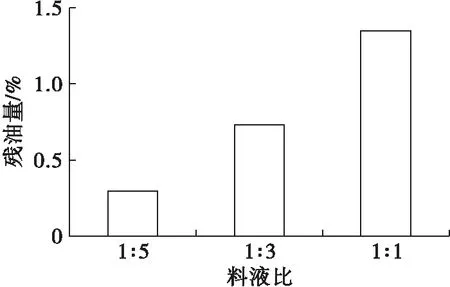

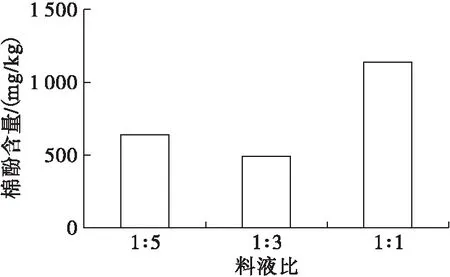

常温下,将棉籽仁粉碎至120~250 μm,按照料液比1∶3添加正己烷,混合10 min后,进行离心分离(4 000 r/min、5 min),重复4次。分离得到脱脂棉粕,按照料液比1∶5、1∶3、1∶1与甲醇-乙醇(2∶1)混合10 min后,进行离心分离(4 000 r/min、5 min),重复提取3次,沉淀自然晾干,测定残油量、棉酚含量。结果见图1、图2。

由图1、图2可以看出,在总处理时间一定的条件下,随着料液比增加,即萃取溶剂量的减少,棉籽蛋白残油量逐渐增加,棉酚含量先降低后升高。料液比为1∶3时棉籽蛋白棉酚含量最低。因此,后续试验暂定料液比为1∶3。

图1 料液比对残油量的影响

图2 料液比对棉酚含量的影响

2.1.2 萃取溶剂种类对萃取的影响

常温下,将棉籽仁粉碎至120~250 μm,按照料液比1∶3添加正己烷,混合10 min后,进行离心分离(4 000 r/min、5 min),重复4次。将脱脂棉粕按照料液比1∶3分别与甲醇、甲醇-乙醇(2∶1)混合10 min后,进行离心分离(4 000 r/min、5 min),重复提取3次,沉淀自然晾干,测定棉酚含量。结果见图3。

图3 萃取溶剂种类对棉酚含量的影响

由图3可以看出,相同萃取条件下,使用甲醇-乙醇混合溶剂萃取后得到的棉籽蛋白棉酚含量相对较低。后续试验选定萃取脱酚溶剂为甲醇-乙醇(2∶1)。

2.1.3 物料粒度对萃取的影响

常温下,将棉籽仁粉碎至一定粒度,分别按照料液比1∶3添加正己烷,混合1 h后,进行离心分离(4 000 r/min、5 min),重复2次。分离得到的脱脂棉粕按照料液比1∶3与甲醇-乙醇(2∶1)混合1 h后,进行离心分离(4 000 r/min、5 min),重复提取2次,沉淀自然晾干,测定残油量、棉酚含量。结果见表1。

表1 物料粒度对萃取的影响

由表1可看出,一定范围内,随着物料粒度的减小,萃取后棉籽蛋白残油量、棉酚含量明显下降。物料粒度降低至250 μm以下,物料粒度对萃取后棉籽蛋白残油量、棉酚含量基本无影响。这是因为物料颗粒粒径缩小导致物料表面积和孔隙率大幅度的增加,物料与萃取溶剂接触面积增加,交换速率增加,物料中残油量及棉酚含量降低;但粒度越大,物料粘连性增大,溶剂渗透性较差,导致油脂及棉酚不易溶出造成残油量及棉酚含量增大[4]。故选定后续试验物料粒度为120~180 μm。

2.1.4 萃取时间及萃取次数对萃取的影响

常温下,将棉籽仁粉碎至120~180 μm,分别按照料液比1∶3添加正己烷,分别混合5、10 min后,进行离心分离(4 000 r/min、5 min),重复萃取。分离得到脱脂棉粕按照料液比1∶3与甲醇-乙醇(2∶1)混合,分别混合5、10 min后,进行离心分离(4 000 r/min、5 min),重复萃取,沉淀自然晾干,测定残油量、棉酚含量。结果见表2。

表2 萃取时间及萃取次数对萃取的影响

由表2可以看出,棉粕残油量、棉酚含量明显随物料萃取次数增加而降低。其中单次萃取时间为5 min时正己烷萃取4次,甲醇-乙醇(2∶1)萃取3次时,物料残油量、棉酚含量相对较低,萃取时间较短,溶剂量消耗较少。同时可看出,在物料与溶剂达到萃取平衡前,萃取时间越长,物料与溶剂接触反应越充分,利于油脂、棉酚的萃取;同时溶剂萃取达到平衡后,延长单次萃取时间对萃取效果基本无影响。

综上,得到棉籽蛋白超微粉碎萃取较佳条件为:物料粒度120~180 μm,单次萃取时间5 min,正己烷萃取4次,甲醇-乙醇(2∶1)萃取3次,总有效萃取时间35 min。得到残油量为0.29%、棉酚含量为648 mg/kg的棉籽蛋白。

2.2 棉籽蛋白湿法粉碎萃取

2.2.1 粉碎时间对萃取的影响

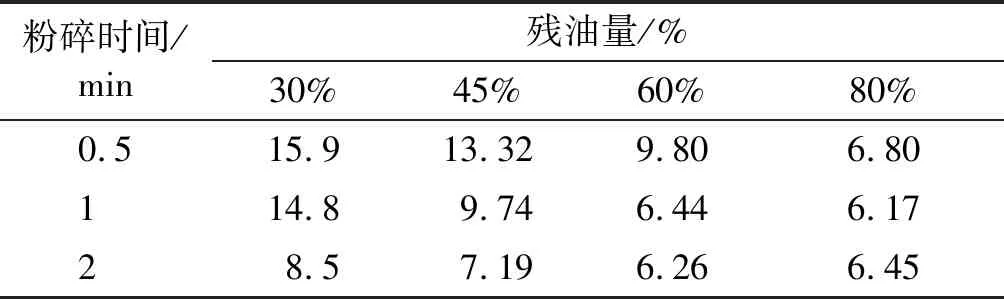

常温下,将棉籽仁与正己烷按照料液比1∶3混合粉碎一定时间,进行离心分离(4 000 r/min、5 min)。分离得到棉粕自然晾干,测定物料粒度、残油量。结果见表3。

表3 粉碎时间对棉籽仁湿法超微粉碎萃取的影响

注:表中30%、45%、60%、80%指的是粒度低于150 μm物料占比。

由表3可以看出,随着粒度低于150 μm物料占比的提高,湿法粉碎相同时间后残油量逐渐降低;随着单次湿法粉碎时间的延长,萃取后残油量出现先降低后趋于平缓。

湿法粉碎萃取过程物料粒度低于150 μm占比80%时,物料达到萃取平衡时间为1 min。考虑到粉碎次数影响,选择0.5 min进行单次萃取。

湿法粉碎过程中物料与溶剂短时间剧烈混合,可缩短物料达到萃取平衡时间;物料粒度降低同样明显缩短萃取时间。

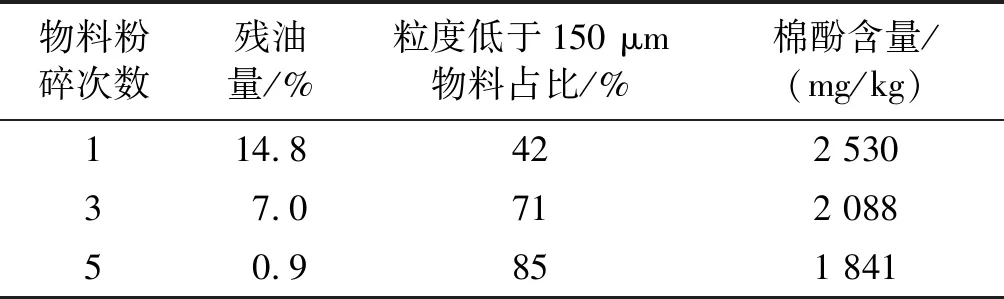

2.2.2 湿法粉碎次数对萃取的影响

常温下,将棉籽仁与正己烷按照料液比1∶3进行混合粉碎0.5 min,进行离心分离(4 000 r/min、5 min),重复萃取。分离得到的脱脂棉粕按照料液比1∶3与甲醇-乙醇(2∶1)混合0.5 min后,进行离心分离(4 000 r/min、5 min),重复萃取3次,后取出自然晾干,测定物料粒度、残油量、棉酚含量。结果见表4。

表4 湿法粉碎次数对萃取的影响

由表4可以看出,物料经过与正己烷湿法粉碎萃取5次后棉籽蛋白残油量可降低至1%以下,甲醇-乙醇混合溶剂(2∶1)萃取3次后棉籽蛋白中棉酚含量降低至1 841 mg/kg。

随着粉碎次数的增加,物料粒度也相应降低,萃取效果增强较明显;多级粉碎对比一级粉碎节约能耗较明显。

故棉籽仁湿法粉碎萃取较佳工艺确定为:棉籽仁与正己烷湿法多级粉碎5次,甲醇-乙醇混合溶剂(2∶1)萃取3次,总有效萃取时间4 min。得到残油量为0.9%、棉酚含量为1 841 mg/kg的棉籽蛋白。

3 结 论

对超微粉碎萃取及湿法粉碎萃取棉籽中蛋白工艺条件进行优化,得到棉籽蛋白超微粉碎萃取条件为:物料粒度120~180 μm,单次萃取时间5 min,正己烷萃取4次,甲醇-乙醇(2∶1)萃取3次,总有效萃取时间35 min。得到残油量为0.29%、棉酚含量为648 mg/kg的棉籽蛋白。棉籽蛋白湿法粉碎萃取条件为:棉籽仁与正己烷湿法多级粉碎5次,甲醇-乙醇混合溶剂(2∶1)萃取3次,单次萃取时间0.5 min,总有效萃取时间4 min。得到残油量为0.9%、棉酚含量为1 841 mg/kg的棉籽蛋白。

——全棉籽的加工与利用