深孔加工的编程及切削用量选择

胡萍

摘 要:深孔加工技术是机械加工发展的一种产物,它是集麻花钻、绞刀等多种加工刀具于一身的新型切削工具,适用范围很广,真正运用到大型管板类群孔加工,是随着发电设备制造规模和能力不断提升,才逐渐进入人们的视线,特别是核能发电的出现,已经成为现阶段电能产出的主导形式,作为加工核电设备关键部件蒸发器管板的深孔加工,就更加受到我们的关注。成为核电设备制造过程中必不可少的关键加工工序。

关键词:切削用量;深孔加工;编程

在数控加工中会经常遇到深孔的加工,例如:螺纹底孔、定位销孔等。在加工孔时我们一般都是用立式加工中心和数控铣床进行加工。但在这些孔中深孔加工是较困难的,在孔加工中除了切削用量外,排削、冷却钻头也是需要解决的。

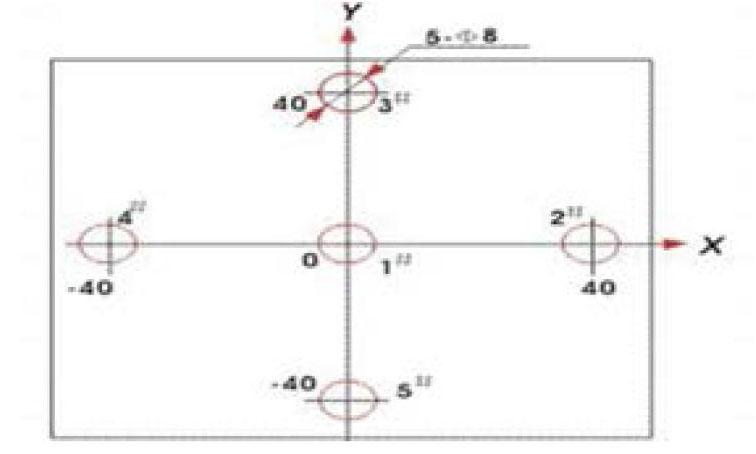

图为5个直径为8,深度为200的深孔,该深孔加工存在孔深,容易断刀,难以保证同轴度,精度难以保证等问题。下面我将从编程和切削用量两方面来来讨论和解决该深孔加工中遇到的问题。

1 深孔加工的编程指令

1.深孔加工的指令格式

很多的数控系统中都提供了深孔加工指令,这里以SIEMENS和FANUC为来进行叙述深孔加工。

(1)首先我们来谈一下SIEMENS系统,SIEMENS系统提供了CYCLE83指令:CYCLE83为深孔往复排屑钻孔指令。

CYXLE83指令格式为:CYCLE83(RTP,RFP,SDIS,DP,DPR,FDEP,FDPR,DAM,DTB,DTS,FRF,VA-RL)。

指令中:

RTP---返回平面,用绝对值进行编程

RFP---参考平面,用绝对值进行编程

SDIS---安全距离,无符号编程,其值为参考平面到加工开始平面的距离

DP----最终的孔加工深度,用绝对值进行编程

DPR---孔的相对深度,无符号编程,其值为最终孔加工深度与参考平面的距离。程序中参数DP与DPR只用指定一个就可以了,如果两个参数同时指定,则以参数DP为准

FDEP---起始钻孔深度,用绝对值表示

FDPR---相对于加工开始平面的其实孔深度,无符号

DAM----相对于上次钻孔深度的Z向退回量,无符号

DTB----刀具在孔底部暂停时间

DTS----起始点处用于排屑的停顿时间;(VARI=1是有效)

FRF----钻孔深度上的紧急率系数;(系数不大于1,由于在固定循环中没有指定进给速度,所以将前面程序中的进给速度用于固定循环,并通过该系数来调整进给速度的大小。)

VARI---排屑与断屑类型的选择。(VARI=为断屑,表示钻头在每次到达钻孔深度后返回DAM进行断屑;VARI=1为排屑,表示钻头在每次到达钻孔深度后返回加工开始平面进行排屑。)

(2)我们下面来谈一下FANUC系统,FANUC系统提供了两种指令,分别为:G73和G83。G73为高速深孔往复排屑钻指令;G83为深孔往复排屑钻指令。指令格式为:

G73 X_Y_Z_R_Q_F_;

G83 X_Y_Z_R_Q_F_;

指令中:

X、Y---指定孔在XY平面能的定位

Z-----孔底平面的位置(若是通孔,则钻尖应超出工件底面)

R-----R点平面所在的位置(R点高出工件顶面2至5毫米)

Q------当有间隙进给时,刀具每次加工深度

F------孔加工切削进给时的进给速度

G73指令虽然能保证断屑,但排屑主要是靠钻屑在钻头螺旋槽中的流动来保证的。因此深孔加工,特别是长径比较大的深孔,为保证顺利打断并排出切屑,应优先采用G83指令。

通过G83和CYCLE83还有73的比较得知:无论是西门子还是FANCE都有各自的好处,我们在加工深空时最好用G83和CYCLE83的指令.

我们在做深孔加工时还要注意“排屑困难、热量不易传散、钻头容易偏斜”等特点。如果我们不注意这些问题,就会在加工过程中损坏钻头,钻头将失去切屑能力,影响孔的加工精度。所以我们在加工时要注意解决排屑、导向、冷却的问题,保证深孔的加工精度和刀具的耐用度。

2 切削用量的確定

切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度并充分发挥机床的性能,最大限度地提高生产率,降低成本。

1.切削速度的选择

铣削的切削速度与刀具的耐用度T、进给量fz、背吃刀量ap、侧吃刀量ae以及铣刀齿数Z成反比,与铣刀直径d成正比。其中原因是fz、ap、ae、Z增大时,使同时工作齿数增多,刀刃负荷和切削热增加,加快刀具的磨损,因此刀具耐用度限制了切削速度的提高。如果加大铣刀直径则可以改善散热条件,相应的提高切削速度。

2.进给速度的选择

进给速度F是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求及刀具、工件的材料性质选取。最大进给速度受机床刚度和进给系统的性能限制。在轮廓加工中,在接近拐角处应适当降低进给量,以克服由于惯性或工艺系统变形在轮廓拐角处容易造成“超程”或“欠程”现象。确定进给速度的原则:1、质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。一般在100~200mm/min范围内选取。2、切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50mm/min范围内选取。3、加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~50mm/min范围内选取。4、具空行程时,特别是远距离“回零”时,可以选择该机床数控系统给定的最高进给速度。

3.背吃刀量的选择

在选择切削用量时,应保证刀具至少能加工1至2个工件,或半个到一个班次。工件表面粗糙度要求为Ra3.2至2.5μm,分粗铣和半精铣两步铣削加工,粗铣后留半精铣余量0.5~1.0mm;工件表面粗糙度要求为Ra0.8~3.2μm,可分粗铣、半精铣、精铣三步铣削加工,半精铣时端铣背吃刀量或圆周铣侧吃刀量取1.5~2mm,精铣时端铣背吃刀量取0.5~1mm,圆周铣侧吃刀量取0.3~0.5mm。

3 结束语

在加工深孔时我们要合理的设置加工参数,认真的编写程序,这样才能保证孔尺寸和精度。在选择切削用量时,我们要根据工艺的要求来认真的选择,保证又快又好的加工好工件。

参考文献

[1]《数控技术》.哈尔滨工业大学出版社.宋本基 主编,2012.

[2]《数控技术》.西南交通大学出版社.关美华 主编,2013.