半轴套管法兰预锻热挤压凸模有限元模拟分析

于飞

摘 要:本文主要应用商用DEFORM-3D有限元软件对半轴套管法兰预锻热挤压模进行数值模拟分析,分析凸模在热挤压过程中各阶段的磨损情况以及模拟数值参数对磨损量的影响规律。从而得到适合的凸模数值模拟参数。得到的研究结果能够用来指导工艺实践,从而提高模具的寿命、产品质量,缩短产品的开发周期。

关键字:半轴套管法兰;DEFORM-3D;有限元分析;磨损

1 引言

[1]半轴套管挤压模具的工况条件很复杂,寿命低。为了提高模具寿命和产品质量,我们采用有限元分析软件deform先进行分析优化设计。[2]半轴套管热挤压模与其他的成形模比较,寿命普遍较低,怎么样来提高半轴套管热挤压模的寿命,研究人员做了很多方法,如改进成形工艺、选用先进的模具材料进行表面强化处理等,效果都不是很明显。研究人员普遍认为,热挤压的过程中,能够建立很好的成形工艺参数与模具磨损量的关系,就能够更好的指导模具设计和生产,这样能提高模具的使用寿命[3]。

2 半轴套管法兰预锻有限元仿真模拟

2.1 半轴套管法兰预锻有限元模型

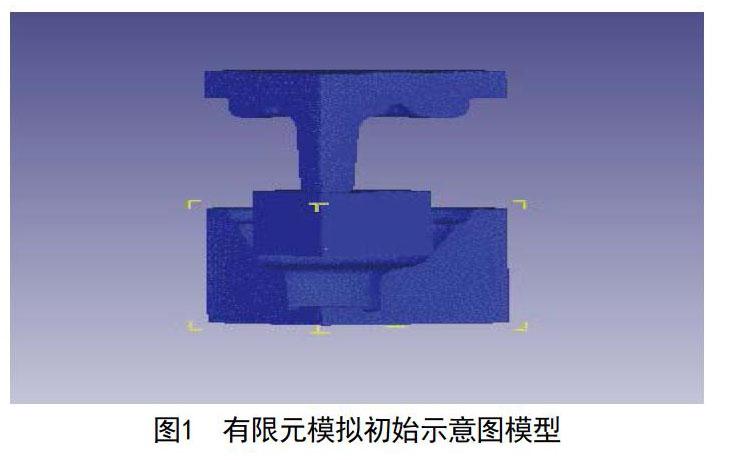

半轴套管法兰属于轴对称的工件,运用deform-3d模拟分析其工件的四分之一模型来简化模拟时间。下图1为半轴套管法兰有限元模型及其网格的划分。

2.2 半軸套管法兰热挤压仿真

利用solidworks三维软件造型获得模具的结构和初始坯料的三维几何模型,之后利用另存为转换为通用图形stl格式导入到DEFORM-3D前处理模块中。模拟过程中该坯料材料为45号钢,坯料加热温度我们选用2000℃,材料模型为刚粘塑性流动应力模型=(,T),这里的模具材料为H13,模具硬度HRC为55,初始温度300℃;外界环境温度为20℃,摩擦模型采用塑性剪切摩擦,摩擦系数为0.12,热传导系数为0.004,凸模的成形速度为10mm/s。我们采用实体1/4的模型进行计算分析,坯料的网格划分为100000.凹凸模的网格划分为5000.我们采用Archard磨损模型预测模具在成形过程中的磨损量,其表达式为=,式中,为磨损深度;P为模具表面正压

力;v为滑动速度;a,b,c为标准常数,a,b取1,c取2.K为与材料特性相关的常数,k为2×10-5;H为模具初始硬度(HRC).

2.3 半轴套管法兰热挤压仿真结果

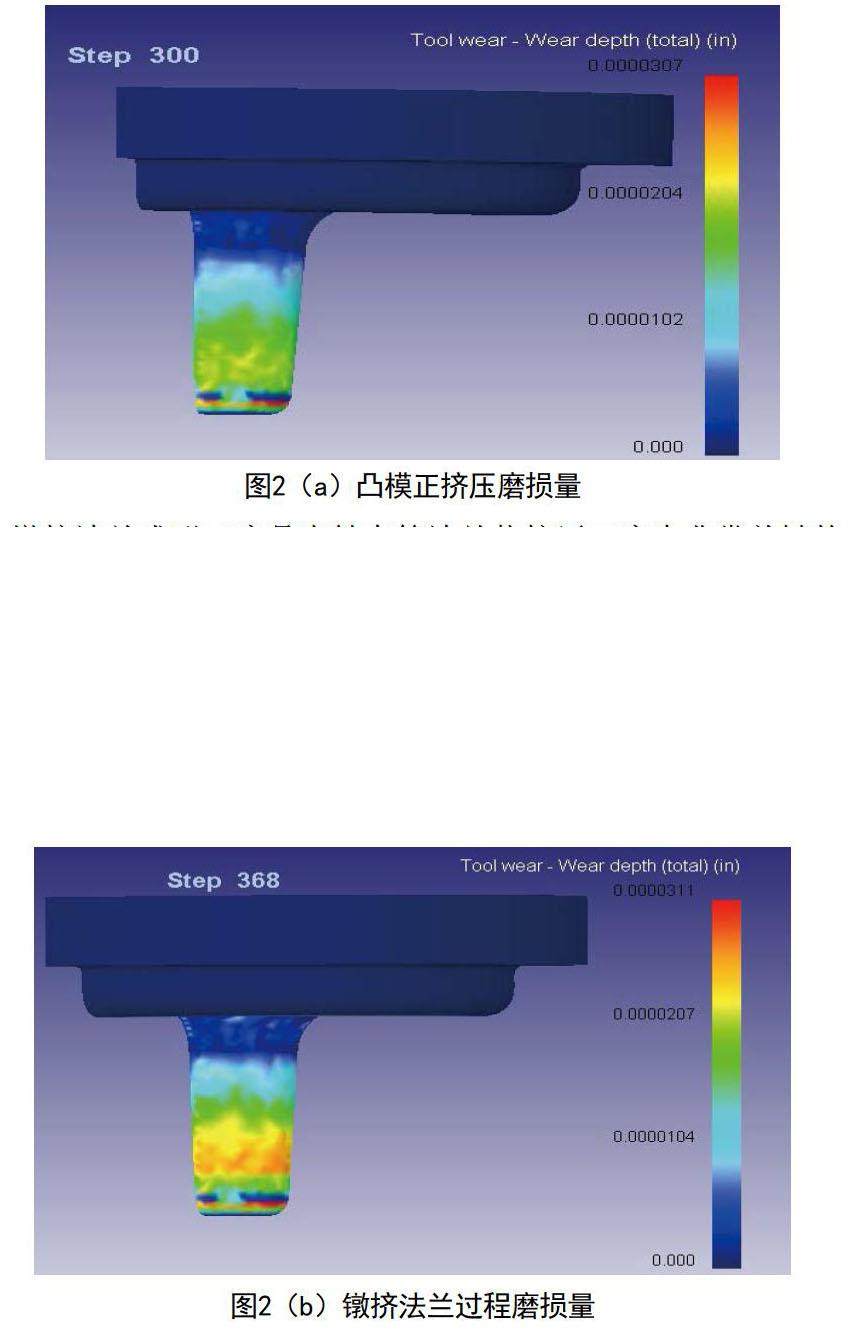

半轴套管法兰凸模正挤压之前,凸模在下压的过程中,凸模的芯轴先把冲皮冲掉,之后随着凸模下压来完成正挤压过程,图2(a)为正挤压过程中,挤压套筒过程中凸模的磨损情况,我们可以看出凸模磨损开始最大磨损深度为0.0000307,最小为0.0000102.在凸模的作用下使坯料产生轴向变形,在凸模头部磨损深度最大。

镦挤法兰成形工序是半轴套管法兰热挤压工序中非常关键的一环节,对整个工艺的成败巨大。下图2(b)是凸模在368步镦挤的过程中凸模磨损情况,最大磨损深度为0.0000311,最小磨损深度为0.0000104.从图中可以看出最大磨损量依然在形成套管部分,在下压量不断增加的时,镦挤开始形成,套筒处磨损深度开始增加,法兰处出现凸模磨损深度,法兰型腔开始逐渐被充满,大量的金属发生在正挤压变形流入杆部使凸模磨损深度增加。

3 结束语

本文应用DEFORM-3D软件对半轴套管法兰预锻热挤压凸模磨损进行有限元模拟分析,得出不同的下压量对半轴套管法兰成形过程中的影响。通过DEFORM-3D模拟软件的模拟分析,大大降低了模具开发成本,缩短了模具设计周期,提高了生产效率。

参考文献

[1]陈丽军 王海华 等 基于DEFORM的整体半轴套管复合镦挤数值模拟[J]武夷学院学报 2008年10月

[2]孙宪萍 王雷刚 黄 瑶 挤压模具型腔的等磨损优化设计[J] 江苏大学材料科学与工程学院 2007年1月

[3]周 杰 赵 军 安治国 热挤压模磨损规律及磨损对模具寿命的影响[J] 中国机械工程 2007 年9 月