裂解炉对流段20g蒸汽主管爆裂安全性分析

韩辉 王祥 张礼敬

(1江苏省安全生产科学研究院,江苏 南京 210042;2南京工业大学城市建设与安全工程学院,江苏 南京210009)

高温蒸汽管线广泛应用于石化、热电行业的加热炉、裂解炉等设备上,是主要的高温部件之一,其安全运行是装置可持续运行的重要保证。目前,国内多数老旧锅炉炉管采用的材料为20#碳钢(以下简称20g),其使用温度为280-350℃,最高内压为15.5-18MPa[1]。在长期运行过程中,伴随运行温度、压力的波动,蒸汽管线的安全可靠性逐渐降低,管材微观组织会随运行时间的增加而劣化,通常会产生碳化物球化、珠光体分散、蠕变损伤等情况。如不能及时对管道进行缺陷检测,可能会导致事故的发生,若盲目更换管道可能会造成不必要的经济浪费。因此,做到安全与经济统筹兼顾具有重大意义。

本文以南京某烯烃厂裂解炉对流段蒸汽主管爆裂事故着手,对20g蒸汽主管的爆裂原因进行安全性分析,并对其余同工况的蒸汽管道继续服役的安全性展开研究,从而为其降低事故风险和经济损失,科学指导管道维修和安全生产管理提供借鉴。

1 事故概况

裂解炉对流段蒸汽主管内输送的是用于稀释裂解原料的高温水蒸汽。该蒸汽主管材料为20g,规格为Φ165mm×14mm,管内蒸汽温度为320℃,压力14MPa,到发生对流段蒸汽主管爆裂而紧急停炉时,已经累技术运行达130000h。

1.1 已爆裂蒸汽管道

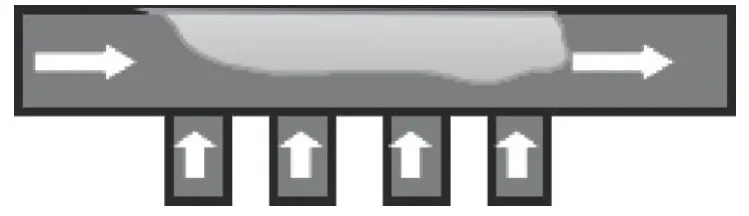

1.2 管道流向及爆裂区示意图

图1 20g蒸汽主管

经现场勘察,如图1a所示,爆管破口粗胀,张口呈喇叭状,破口长约1m,宽约0.5m;开裂两端呈典型的撕裂状;破口边缘锐利,有明显减薄,呈刀刃型断口;破口内壁光滑。管道内高温蒸汽流向以及爆裂区的相对位置如图1b所示。同时,该裂解炉还有同样工况下的5根蒸汽总管。

为了分析该工况下的20g蒸汽主管爆裂失效的原因以及其余同工况的蒸汽管道继续服役的安全性,本文选择在壁厚减薄处及开裂边缘撕裂处分别取样,分别进行材料组织结构分析及力学性能研究。

2 金相实验

目前,国内仍将珠光体球化等级作为高温主蒸汽管道判废依据。本文采用金相实验对爆裂炉管的组织结构进行分析,判定爆裂炉管的球化等级。

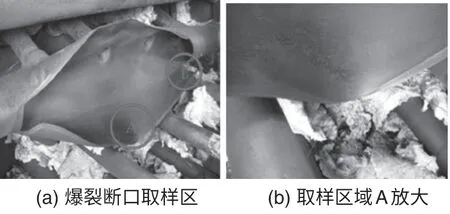

2.1 实验取样

如图2a所示,实验材料在壁厚减薄处(区域A)和开裂边缘撕裂处(区域B)取样。如图2b所示,在开裂处未见到明显的腐蚀现象,可以排除局部腐蚀导致蒸汽主管壁厚减薄的因素。

图2 20g蒸汽主管爆裂断口形貌

2.2 测试分析

2.2.1 20g基本情况介绍

20g是蒸汽管道广泛应用的一种优质碳素钢,其正常金相组织是铁素体和片状珠光体,从而获得良好的力学性能。但是,片状珠光体是一种不稳定的组织,其表面积大,界面能高,在长期高温下工作时,原子活动力增强,扩散速度增加,片状渗碳体便逐渐转变为珠状,再积聚成大球团,产生珠光体球化,从而使材料的屈服点、抗拉强度、冲击韧性、蠕变极限和持久极限下降。同时,由于球状珠光体对位错运动的阻碍作用较片状珠光体小,所以会产生大量的位错启动源[2]。

2.2.2 爆裂管道的金相组织

在材料化学成分一定的前提下,其力学性能主要取决于微观组织的变化。对区域A和B处的取样进行化学成分检测,其含量均符合《高压锅炉用无缝钢管》(GB5310-2008)规定。

图3 取样区域B显微组织

在区域B处取样,进行金相分析。由图3可知,裂解炉对流段20g蒸汽主管在14MPa,320℃条件下运行130000小时后显微组织发生退化,珠光体不再以层片状的铁素体和渗碳体交错存在,而是珠光体发生了轻度球化,珠光体区域中的碳化物开始分散,并逐渐向晶界扩散,珠光体形态尚明显。珠光体球化等级为3级,考虑安全裕量,判定为3.5级球化。

图4 取样区域A减薄处显微组织

图5 取样区域A较厚处显微组织

在区域A处取样,进行金相分析。由图4和图5鼓胀处的显微形貌可以看出,炉管材料在塑性变形过程中,铁素体和珠光体均发生了严重的变形,从母材中的不规则形状变成了链条状,并具有向晶界聚集的倾向。铁素体和珠光体的拉伸方向与其受力方向一致。同时,破裂处的珠光体也有明显的球化现象。

可以得出:按照《碳钢石墨化检验及评级标准》(DL/T786-2001),该20g炉管呈3.5级球化,屈服强度指标下降7.5-12.5%;管道在长期使用中产生了局部塑性变形,致使其承压能力下降。

3 拉伸实验

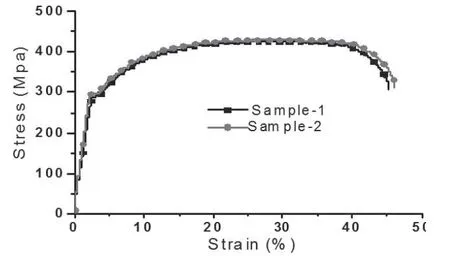

根据《金属拉伸实验》(GB/T228-2010)对爆裂炉管在图2a中的A区域处取2组试样,每组3根,分为Sample-1和Sample-2两组分别进行常温(25℃)和高温(320℃)拉伸实验,之后取平均值。拉伸结果如图6所示。

图6 断裂试样的拉伸曲线

图6中,两组试样的拉伸曲线重合性较好,说明320℃高温下20g的力学性能基本稳定。20g断裂试样的屈服强度为290MPa左右,与标准中提供的数据(纵向245MPa)比较,可知断裂后20g试样的屈服强度增加了40-50MPa。这与所取试样的壁厚(10mm)减薄严重,与设计壁厚(14mm)及现场实际测量的壁厚(13-14mm)相差较大有关。

可以得出:20g爆裂炉管的高温力学性能并未发生明显变化。

由金相分析和拉伸实验的结果可知:3.5级球化并没有使20g管道的高温屈服强度产生明显下降。这与部分学者认为的珠光体球化使钢的高温屈服强度降低显著相悖。其原因的可能性分析如下:

3.1 材料力学性能的恶化不是单纯受珠光体组织球化的影响。

3.2 珠光体球化等级判定过于保守。

3.3 试样选取位置不当。

3.4 同时说明,国内将3级球化作为蒸汽管道判废临界点过于保守。

因此,推测炉管爆裂原因:炉管因长期高温运行发生轻度珠光体球化,加之主管汇汽口迎汽面管壁因温度波动加快了蠕变损伤的积累,进而产生局部塑性变形,承压能力下降。

4.20 g蒸汽主管剩余强度评价

实验结果表明,将达到3.5级球化的20g蒸汽主管予以报废过于保守,缺乏经济性。因此,本文通过剩余强度评价对存在3.5级球化缺陷的蒸气管道是否能在一定运行压力下继续服役的安全性进行研究,以科学指导管道维修和工业安全生产管理。

颜世华[4]对已达3-4级球化且有局部减薄缺陷的20g管道在350℃下运行的剩余强度进行了研究,其研究结果表明:通过极限内压的推算判断管道继续服役的安全性是可以接受的;同时,也指出对已达3-4级球化的管道进行报废过于保守。

通过公式(1)[5]计算极限载荷:

式中:P为极限内压,MPa;σ0.2为材料屈服强度,MPa;为管道外径,mm;ri为管道内径,mm。

可知3.5级球化的20g管道在350℃的标准屈服强度σ0.2=230MPa[3]。因此,可以得到规格为φ165mm×14mm的管道达到3.5级球化后的极限内压为P=41MPa。而本文研究的管道运行温度只有320℃,且运行压力14MPa远小于极限内压。

可以得出:达到3.5级球化的20g蒸汽主管,在限制超温超压条件下,其继续服役的安全性是可以接受的。

4 结语

4.1 通过实验表明:20g蒸汽主管在长期使用过程中发生3.5级球化,加之主管汇汽口迎汽面管壁因温度波动而加快蠕变损伤的积累,致使管道发生局部塑性变形、减薄,承压能力下降,在压力和温度的共同作用下爆裂失效;同时,将珠光体球化等级作为高温主蒸汽管道判废依据过于保守且不精确。

4.2 通过剩余强度评价表明:达到3.5级珠光体球化的20g管道在350℃时的极限内压为41MPa,远高于320℃下的运行压力14MPa,因此,达到3.5级球化的20g蒸汽主管,在限制超温超压条件下,其继续服役的安全性是可以接受的。

4.3 研究结果表明:其余20g蒸汽锅炉炉管可以继续安全服役,但要加强安全检查、监测,避免温度、压力的激烈波动,严禁超温超压运行,并且蒸汽主管汇汽段应列为管道安全管理的重点部位。

[1]高锋,刘晖,樊玉光等.蒸汽管道剩余寿命评估方法评述[J].腐蚀与防护,2008,(05):295-298.

[2]徐鹏,艾志斌.20g钢珠光体球化对材质损伤程度的试验研究[J].压力容器,2003,20(12):12-14.

[3]DL/T786-2001.碳钢石墨化检验及评级标准[S].

[4]颜世华,某燃油锅炉水冷壁管继续服役可行性研究[硕士论文D].南京:南京工业大学,2009.

[5]徐秉业,陈森灿.塑性理论简明教程[M].北京:清华大学出版社,1981.