混合制冷剂循环流程分析

陆学同高林军程浩

(1中国石油集团工程设计有限责任公司北京分公司,北京 100085)

(2中交第四航务工程勘察设计院有限公司,广东 广州 510230)

混合制冷剂液化流程是以C1-C5及N2等五种以上的组分混合制冷剂为工质,进行逐级冷凝、蒸发、膨胀,得到不同温度水平的制冷量,逐步冷却和液化天然气。此流程具有机组少、投资低、管理方便的优点。

1 混合制冷剂的优化选择

混合制冷剂的组分和比例对系统功耗有显著影响,制冷剂组分越多,换热器内的冷热流换热温差越均匀,而制冷剂的储配系统会越复杂,因此选择合适的制冷剂十分重要。

混合制冷剂的选择要遵循以下原则:熔点低,在液化系统中不会凝结;汽化潜热大,以减少循环量;不同制冷剂的沸点差距大;制冷范围包含常温到-160℃,种类不宜过多。

混合制冷剂循环液化流程常以C1至C5的碳氢物及N2等五种以上的组分混合制冷剂为工质。

表1 纯制冷剂性质[6]

混合制冷剂组分比例需要依据天然气组分核算液化装置的热量和物料平衡来决定。

混合制冷剂的N2含量由天然气所需要的过冷度确定,随着天然气中氮含量的增加而增加。混合制冷剂的相对分子质量应随天然气平均相对分子质量的增大而增大。

2 天然气液化流程中各换热器温度的确定

2.1 天然气预冷换热器出口温度的确定

在混合冷剂循环中,天然气中重烃的脱除优先考虑低温冷凝法,利用流程中的预冷换热器使得天然气获得低温,从而将超标的重烃液化分离。因此天然气出预冷换热器的温度为脱超标重烃的温度。

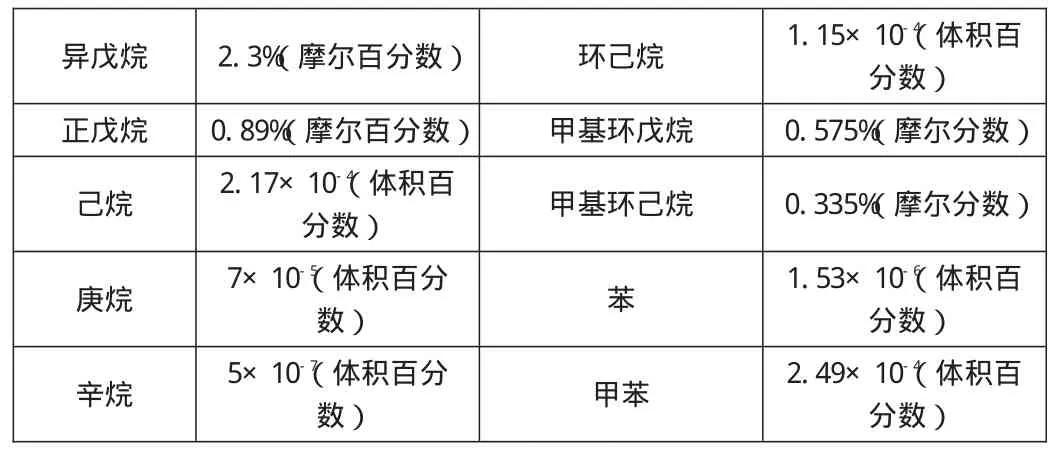

原料气脱酸脱水后的重烃含量指标见表2。

表2 原料气脱酸脱水处理后杂质含量指标

异戊烷正戊烷己烷环己烷甲基环戊烷甲基环己烷庚烷苯辛烷2.3%(摩尔百分数)0.89%(摩尔百分数)2.17×10-4(体积百分数)7×10-5(体积百分数)5×10-7(体积百分数)甲苯1.15×10-4(体积百分数)0.575%(摩尔分数)0.335%(摩尔分数)1.53×10-6(体积百分数)2.49×10-4(体积百分数)

天然气预冷换热器出口温度确定步骤:

2.1.1 分析净化处理后的原料气组成,以表2为指导判断需要脱除的重烃。

2.1.2 使用HYSYS软件模拟净化后的原料气在进厂压力条件下的物性,作各组分的液化率曲线。

2.1.3 根据原料气超标的重组分的液化率选择脱重烃的温度即为预冷换热器出口温度。该温度应满足天然气损失率较小的情况下,能够将原料气中的超标重烃脱除到LNG杂质含量指标之内。

2.2 通过以上步骤判断,如天然气利用低温冷凝脱重烃达标的温度下,天然气损失量较大,重烃选择利用分子筛脱除。此时,天然气预冷换热器出口温度为C3+液化率较大、而天然气液化率较小的温度。

2.2.1 天然气过冷换热器出口温度的确定

天然气过冷换热器出口温度为该流程中天然气节流阀进口温度,可根据节流阀出口压力、温度确定。

2.2.2 天然气主换热器出口温度的确定

天然气主换热器出口温度的大小影响混合制冷剂的组成。天然气主换热器出口温度的取值要确保N2和CH4的功耗最小。

目标函数:W=Wc(min)。

约束条件:各换热器冷热流温差不低于3℃。

确定步骤:

2.3 讨论同一天然气主换热器出口温度下,功耗随甲烷摩尔分数变化的曲线,寻找流程功耗最小值。

2.4 讨论不同天然气主换热器出口温度下,最小功耗所对应的温度值。

2.5 整个液化流程参数优化后,通过热平衡方程校核该温度以达到流程功耗最小的目标。

3 混合冷剂循环优化理论

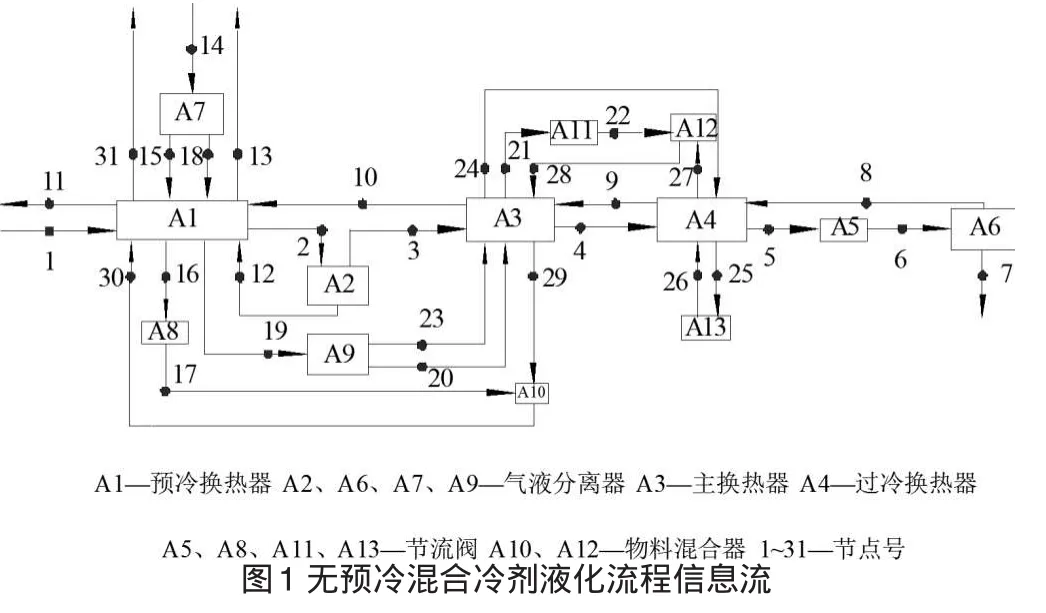

无预冷混合冷剂循环液化流程由混合制冷剂循环和天然气液化循环组成。在流程优化分析时,采用序贯模块法进行流程模拟。无预冷混合制冷剂循环液化流程信息流如图1所示。

无预冷混合冷剂液化流程优化设计:

3.1 目标函数

W=Wc(min)

式中:W—无预冷混合冷剂液化流程总压缩能耗,kW;Wc—混合冷剂压缩机能耗,kW。

混合冷剂压缩机采用离心式压缩机。混合冷剂压缩机能耗为离心式压缩机的输入功率N。

Wc=N

3.2 优化参数

影响流程总压缩能耗的参数有:压缩机进口气体温度(低压混合冷剂温度),压缩机进口气体的压力(低压制冷剂压力)、压缩机出口气体压力(高压制冷剂压力),气体流量(混合冷剂循环量)、压缩机工作介质(混合冷剂组成及配比)以及压缩效率。

根据理论研究得,混合冷剂循环量与混合冷剂提供的冷量相关,而混合冷剂提供的冷量受混合冷剂物质的组成和高压制冷剂压力、混合冷剂冷凝温度的影响。

综合分析可得,无预冷混合冷剂液化流程中寻求流程总压缩功耗最小需优化的参数有:混合冷剂冷凝温度、混合制冷剂组成、高压制冷剂压力、低压制冷剂压力。

3.3 约束条件

3.3.1 混合冷剂各组分摩尔分数之和为1;

3.3.2 气液分离器中混合制冷剂处于两相区;

3.3.3 压缩机入口的混合制冷剂为气相;

3.3.4 各换热器中,冷热流体最小温度逼近值不低于3℃,且控制在3℃附近。

3.4 关键参数

在进行参数优化模拟时,无预冷混合冷剂循环中有天然气流经预冷换热器、主换热器、过冷换热器的出口温度需要确定。

无预冷混合冷剂液化流程信息流框图中节点2、4、5温度的确定。

节点2温度为天然气出预冷换热器的温度,此温度是重烃分离的关键温度,故t2为脱重烃部分模拟计算的温度。

节点4温度为天然气出主换热器的温度,该温度值在参数优化过程中确定。

节点5温度为天然气出过冷换热器的温度,此温度由产品的储存温度、压力决定。

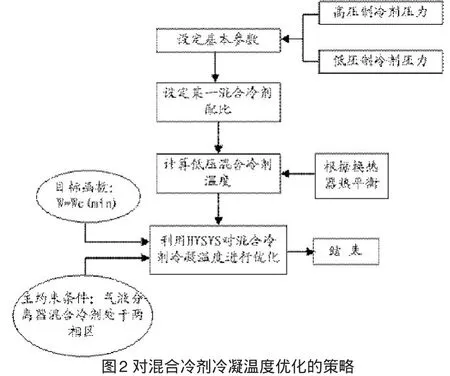

3.5 优化策略

以混合冷剂压缩机输入功率为目标函数,采用HYSYS软件选用Peng-Robinson物性包模拟工艺流程,优化策略如下:

第一步:讨论确定混合冷剂冷凝温度,从而确定冷凝器的类型,如图2;

第二步:讨论低压混合冷剂温度对压缩机功耗的影响,从而作为确定混合冷剂组成的约束条件;

离心式压缩机轴功率与压缩机进口温度呈正比,即低压混合冷剂温度越低,混合制冷剂压缩功率越小。同时,在压力一定的情况下,随着温度的降低,混合冷剂会出现两相区。保证压缩机入口混合制冷剂为气相,故低压混合冷剂的温度应高于露点温度。

第三步:讨论混合制冷剂组成,如图3。

从制冷剂的热力学数据可知,自N2,CH4-C6H14的压缩功渐小,而潜热则渐大。基于压缩制冷的原理,欲使液化功耗最小,应在使天然气液化的条件下,少用N2及低碳烃。

在液化流程中,N2,CH4为低温段冷量的主要来源;C2H6为中温段冷量的主要来源;C3H8为高温段冷量的主要来源;C4H10、C5H12作为高温段冷量来源,配有必要含量以降低冷剂压缩功。故混合制冷剂组成在满足天然气液化低温段、中温段、高温段冷量的前提下,寻求满足目标函数:制冷剂压缩功最小。

第四步:讨论高压制冷剂压力;

高压制冷剂压力通过影响混合冷剂循环量及压比,进一步影响混合冷剂压缩机功耗。因此,通过工艺流程模拟计算,寻找低能耗下的最佳高压制冷剂压力。

第五步:讨论低压制冷剂压力;

低压制冷剂压力会影响压比,从而影响混合冷剂压缩机功耗。在工艺流程模拟计算中,寻找低能耗下最佳低压制冷剂压力时需满足各换热器最小温度逼近值不低于3℃,且控制在3℃附近的要求。

第六步:各换热器性能分析。

混合冷剂组成确定后,低压制冷剂压力的确定过程中,过冷换热器、主换热器的最小温度逼近值可控制在约束条件下,但预冷换热器的最小温度逼近值需通过调整混合冷剂循环量或混合冷剂冷凝温度的值满足约束条件。

第七步:混合冷剂循环量计算。

无预冷混合冷剂液化流程各性能参数、混合冷剂组成确定后,混合冷剂循环量的计算采用HYSYS软件优化器计算。

目标函数:W=Wc(min)

式中:W—无预冷混合冷剂液化流程总压缩能耗,kW;Wc—混合冷剂压缩机能耗,kW。

约束条件:Min Approach(A1)>3

Min Approach(A3)>3

Min Approach(A4)>3

自变量:混合冷剂循环量

优化方法:BOX

第八步:讨论混合冷剂压缩机级数;

在天然气液化单元中,混合冷剂的高压、低压及温度确定后,混合制冷剂压缩冷却级数不同,对整个流程的功耗影响不同。

4 混合冷剂循环优化参数对流程性能影响

4.1 混合冷剂配比

在液化流程中,N2,CH4为低温段冷量的主要来源;C2H6为中温段冷量的主要来源;C3H8为高温段冷量的主要来源;C4H10、C5H12有必要含量以降低冷剂压缩功。

混合冷剂配比优选利用工艺流程模拟讨论混合制冷剂组成与流程性能的关系,从而得到较优的混合制冷剂组成。

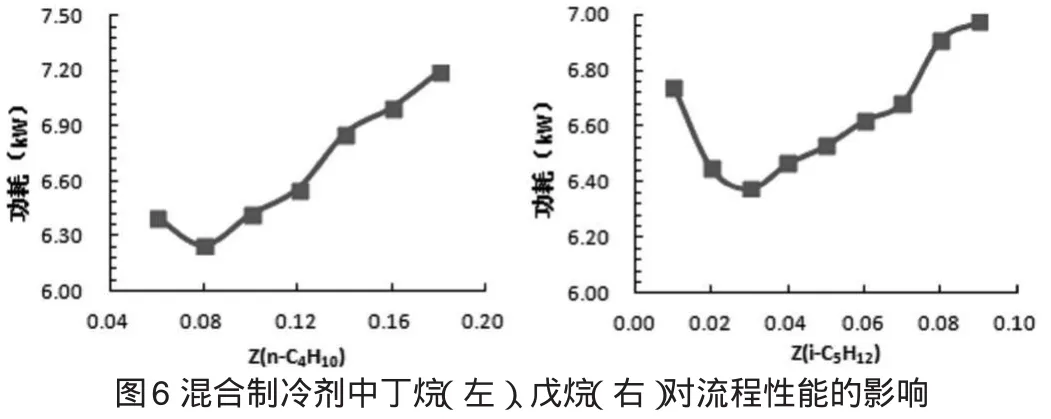

通过图4-6可得,随着N2、CH4、C2H6、n-C4H10、i-C5H12含量的变化,流程总存在着一个最小的功耗所对应的摩尔分数。由图2可知,混合冷剂循环优化的目标函数为功耗最小,因此,混合制冷剂各组分对流程性能曲线的最低点所对应的摩尔分数则为最优的混合冷剂配比。

通过模拟可得:无预冷混合冷剂循环混合冷剂组成如表3。

表3 混合制冷剂的一般组成

4.2 混合冷剂冷凝温度

由图7可得,随着混合冷剂冷凝温度的降低,混合冷剂循环量和压缩功耗呈降低趋势。故天然气液化流程中,为了达到能耗最小应选择适当的冷却设备将混合冷剂冷凝温度降低到最低值。

4.3 低压混合冷剂温度

通过图8可得,低压混合冷剂温度与压缩机功耗呈正比关系,随着低压混合冷剂温度的升高,压缩功耗呈上升趋势。

4.4 高压制冷剂压力

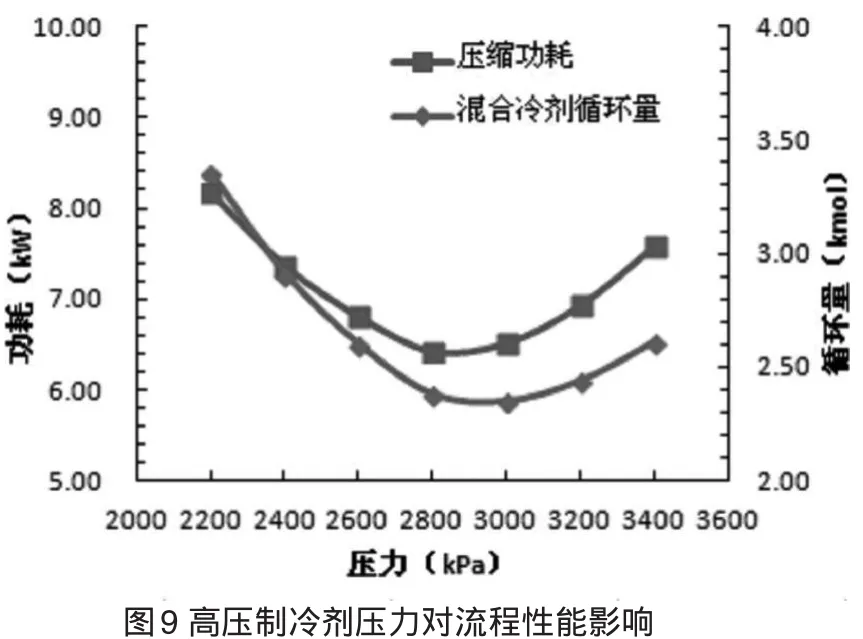

无预冷混合冷剂液化流程中,高压制冷剂压力对流程性能的影响见图9。在保证压缩机入口处混合冷剂为气相的条件下,随着制冷剂高压压力的升高,液化单位量的天然气所需要的混合制冷剂循环量和流程功耗先下降后上升,存在一个最小值点。

4.5 低压制冷剂压力

无预冷混合冷剂液化流程中,流程压缩功耗随低压制冷剂压力变化曲线如图10所示。低压制冷剂压力越高,压缩机功耗越低。

低压制冷剂压力由各换热器后节流阀的节流压力决定。如节流压力过高,节流阀的节流降温效果降低,将会导致各换热器中冷热流温差较小。在设计中,为了保证换热器的冷热流的传热动力,冷热流温差不得低于3℃,同时为了避免冷热流温差过大造成㶲损失过大,因此设计中应控制在各换热器的最小温度逼近控制在3℃附近。低压制冷剂压力的优化应建立在保证各换热器冷热流的最小逼近温度基础上。

[1]顾安忠.液化天然气技术[M].北京:机械工业出版社,2003:38-39.

[2]马国光.天然气集输工程[M].北京:石油工业出版社,2014:132-159.

[3]蒋金山,何春雄,等.最优化计算方法[M].广州:华南理工大学出版社,2007:165-173.

[4]王治红,李智,等.塔河一号联合站天然气处理装置参数优化研究[J].石油与天然气化工,2013,46(6):565.

[5]位雅莉.天然气液化工艺模拟与分析[D].四川.西南石油大学,2004.

[6]马国光,吴晓南,等.液化天然气技术[M]北京:石油工业出版社.2012.26-30.

[7]《石油和化工工程设计工作手册》编委会.油田地面工程设计[M]北京:中国石油大学出版社,2010:433-491.

[8]中国石化集团上海工程有限公司.化工工艺设计手册[M].上册.北京:化学工业出版社,2009.

[9]四川石油管理局.天然气工程手册[M].上册.北京:石油工业出版社,1984.

[10]顾安忠,鲁雪生.液化天然气技术手册[M].北京:机械工业出版社,2010:474-484.