催化裂化装置结焦原因分析及对策

李德林 翁明玉(中国石油青海油田格尔木炼油厂工艺技术科,青海 格尔木 816000)

李得禄 李德柱(中国石油青海油田格尔木炼油厂生产运行一车间,青海 格尔木 816000)

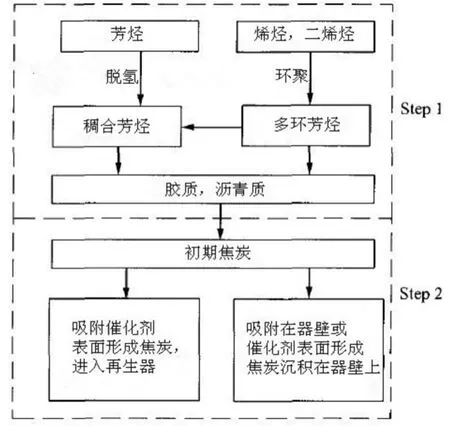

1 催化裂化装置内结焦的形成过程

催化裂化装置内结焦,主要是原料油中多环芳烃通过热聚合反应的结果。结焦形成的过程见图1。

图1 结焦形成的过程

2 反再系统结焦的原因

2.1 提升管进料喷嘴处

装置提升管内喷嘴上方的内部管壁上经常出现结焦,严重时结焦造成提升管内径变细,影响催化剂循环量。提升管喷嘴上部结焦一般分布在喷嘴正上方,成环状附着在提升管内壁上。一般焦块外面为油焦、内部为硬质焦,有时分层。该处焦的催化剂含量较高,一般为灰黑色。提升管喷嘴区域结焦与进料性质、喷嘴形式、雾化效果,进料温度、剂油接触效果等因素有关。

2.2 沉降器内壁部位

沉降器内壁和沉降器内部构件上结焦较为常见,一般催化装置沉降器内部都有结焦,焦块少时沉降器内壁上薄薄一层焦粉;结焦多时凡是能够挂焦的的地方均容易结焦。温度越高焦质越硬。沉降器稀相段上部焦块一般为黑色发亮、催化剂含量较少,越往下越靠近汽提段催化剂含量越高。沉降器出口到分馏塔入口的油气管线上结焦基本为黑亮硬焦、层状分布,当焦层结到一定厚度后,因油气流速增加,结焦程度一般不再发展。油气停留时间越长,热裂化反应越多,结焦也越严重。

2.3 油气线

油气大管线内结焦主要与保温、油气线速等因素有关,油气中的重组分在保温不好的情况下易造成温度降低,形成冷凝结焦,油气中的重组分易在水平段沉积,因此水平段结焦较厚。大盲板法兰处保温不及时或保温效果不好时,且高速的油气在进入分馏塔扩容处形成涡流,产生局部返混,增加了油气停留时间,故在此处结焦严重。由于油气线速很高,油气大管线内结焦都有明显的冲刷痕迹。

3 分馏油浆系统结焦的原因

3.1 分馏塔底

一般分馏塔底结焦并不严重,主要分布在抽出口过滤网周围,其主要原因:一是塔底温度过高,油浆循环量低,停留时间长,易造成富含芳烃及胶质沥青的塔底油浆发生缩合结焦。二是事故状态下,油浆固含过高,给塔底结焦创造了条件,起到了催化作用。另外,油浆上返塔分配槽偶尔结焦严重,并将分配槽几乎填满,主要原因还是由于这一周期油浆固含较高,造成催化剂的沉积,进而促进结焦现象的发生。

3.2 油浆换热器

在油浆换热器中发现的结焦并不严重,主要是油浆固含过高,易造成粘度很大的稠油沉积。另外,调节不当(如开油浆换热器付线)会造成油浆系统线速降低,停留时间增长,为结焦创造了有利条件。

4 减少结焦的对策

4.1 改善原料性质

原料性质变重是导致提升管、沉降器结焦的本质原因。原料越重,产生的湿催化剂越多,湿催化剂极易粘附在设备表面结焦,且随着原料变重,反应产物中油浆的生成量越多,而油浆在沉降器内是以气液两相形式存在,容易在沉降器内粘附在设备表面上结焦。所以在生产上尽量为催化提供适合催化裂解的原料,控制原料的性质尤为重要,必要情况可以对催化原料的进行预处理,如渣油溶剂脱沥青,油浆抽提除去重芳烃都可将劣质原料变为较好原料,减少设备结焦,取得较大的经济效益。

4.2 采用VQS快分、多段进料等技术

VQS提升管出口快分技术是目前防止沉降器结焦成熟有效的技术。使沉降器油气停留时间大大缩短,从而降低了沉降器的结焦倾向。催化裂化装置提升管出口采用VQS系统,提升管中上部采用急冷中止剂技术,底部采用干气预提升和粗汽油回炼,进料采用多段进料技术,同时注入抗焦活化剂以利于减少二次裂化等技术有效减少了结焦。

4.3 加强设备保温

加强设备保温一方面可以节能降耗,对重油催化裂化还有防止结焦的作用。在重油高温部位选择绝热性能优良的保温材料,并适应加大保温层厚度,并使保温材料的接缝处密实无缝,从而减少油气管线温降,可以防止油气中的高沸点组成物遇冷凝结,粘附在器壁上,长时间高温下缩合生成焦块。油气大管特别是入分馏塔前结焦较为严重的原因就是因为保温差,由于这段油气线在开停工拆装盲板使保温被破坏,从而使局部散热加大,这段管线出现了低温冷凝面,当油气通过时其中的重芳烃、胶质和沥青质组分部分会在此冷凝聚积,长时间在高温作用下缩合成焦炭,随开工时间延长而增厚。

4.4 优化装置操作

维持平稳操作,防止反应温度及进料量大幅波动;增大催化剂循环量以增大剂油比,使油雾滴与催化剂充分接触,从而使进料中的高沸点组分如胶质、沥青质充分吸附在催化剂颗粒上,从而避免设备结焦;操作上合理控制分馏塔底温度在350℃左右,防止油浆组分因高温发生聚合结焦;此外,提高原料预热温度,降低进喷嘴的原料油粘度,也是提高原料雾化效果有效手段之一。

5 结语

由于催化裂化装置的工艺特点,结焦问题是不可避免的,但通过采取有效的措施可以减轻或减缓结焦的速度。影响反应和分馏结焦的因素很多,不同的装置结焦的特点和原因也不尽相同,但是随着新技术,新设备的应用,结焦程度会得到抑制和改善,但如何更好地防止结焦,仍需人们不断地探索和创新。