半钢钢丝圈敷胶质量优化

郑 涛, 李民军

(山东丰源轮胎制造股份有限公司, 山东 枣庄 277300)

半钢钢丝圈敷胶质量优化

郑 涛, 李民军

(山东丰源轮胎制造股份有限公司, 山东 枣庄 277300)

通过对半钢钢丝圈敷胶质量的优化,解决了半部件胎圈贴合掉胶的质量缺陷,提升了半成品——钢丝圈、胎圈的合格率,节约了生产成本,同时避免了因钢丝覆胶不佳造成散圈等病象产生的二次返工,减轻了操作工的劳动量,成品轮胎的圈口部位质量得到提升,成品轮胎的耐久性能得到提升,质量得到保证,提高了成品轮胎的市场竞争力。

钢丝圈;敷胶;预硫化;不溶性硫磺;机头压力

0 前 言

从国内大型轮胎生产企业的测试数据可知,现行半钢钢丝圈敷胶质量较差, 易出现钢丝圈敷胶后漏铜等现象, 成品轮胎圈口部位存在一定程度的质量隐患。因此, 如何优化提升半钢钢丝圈的敷胶质量, 进而保证胎圈贴合质量、优化成品轮胎性能, 是轮胎生产企业亟待解决的问题。

目前国内半钢轮胎大型企业的钢丝圈-胎圈生产工艺为:胎圈钢丝导开、敷胶、缠绕、停放(覆胶质量不好,返工扒圈)、三角胶贴合胎圈。

从以上生产工艺可知,钢丝圈敷胶、缠绕两个工序如因敷胶质量差、钢丝圈敷胶后漏铜会造成大量扒圈返工,增加操作员工的劳动强度。即,现有工艺存在可优化空间。本工作通过优化钢丝圈敷胶胶料配方及钢丝圈敷胶生产工艺,对钢丝圈现行生产工艺进行优化设计。

1 现状及问题分析

采用的钢丝圈生产设备为六工位单线钢丝圈缠绕机,天津太仓公司产品。所用敷胶挤出机为90螺杆挤出机,该设备在实际生产中存在以下问题:

(1)温控执行标准上限为机头85 ℃、螺杆80 ℃、喂料80 ℃,敷胶后钢丝圈表面胶料发黏,容易拉丝,易出现掉胶、漏钢丝现象。

(2)温控执行标准下限为机头70 ℃、螺杆65 ℃、喂料65 ℃,易出现表面不平整的现象。

原有钢丝圈敷胶质量详见图1。

2 胶料配方调整

敷胶机理分析:

轮胎用胎圈为镀黄铜层的钢丝,表面含铜、锌等十几种元素。铜与锌最佳比为7:3。铜与锌的含量随着深度的变化而变化,越往深处铜含量越高,最后接近铜的平均含量。表面上的锌以氧化锌形态存在。硫化时,胶料中的硫与镀层表面的氧化锌和氧化铜反应,分别生成ZnS和CuxS。前者在金属-硫化物界面处,后者在橡胶-硫化物界面处。随着硫化的继续进行,CuxS进一步增长,而ZnS起保护作用,抑制过多CuxS生成。铜丝表面的硫为活性原子,与橡胶交联键上的硫产生物理结合,使橡胶与黄铜粘合[1]。

图1 优化前钢丝圈敷胶效果图

胶料的硫化过程正常分为四个阶段,分别为:硫化诱导、预硫化、正硫化、过硫四个阶段。硫化诱导期的长短除与生胶本身性质有关,主要取决于所用助剂,如用迟延性促进剂则可以得到较长的焦烧时间,且有较高的加工安全性。

硫化诱导期之后便是以一定速度进行交联的预硫化阶段。预硫化期胶料产生交联,还由于热及其他因素的作用产生分子链的断裂。

钢丝圈胶料初始配方为(单位:份):天然橡胶(NR) 20.0,丁苯橡胶(SBR) 85.0,炭黑N550 85.0,油20.0,防老剂4020 1.5,硬脂酸(SA) 1.0,ZnO 4.0,C54.5,促进剂NS 1.0,S 3.0,醛酚树脂SL-3005 9.0,促进剂CZ 1.0,促进剂H 1.5。

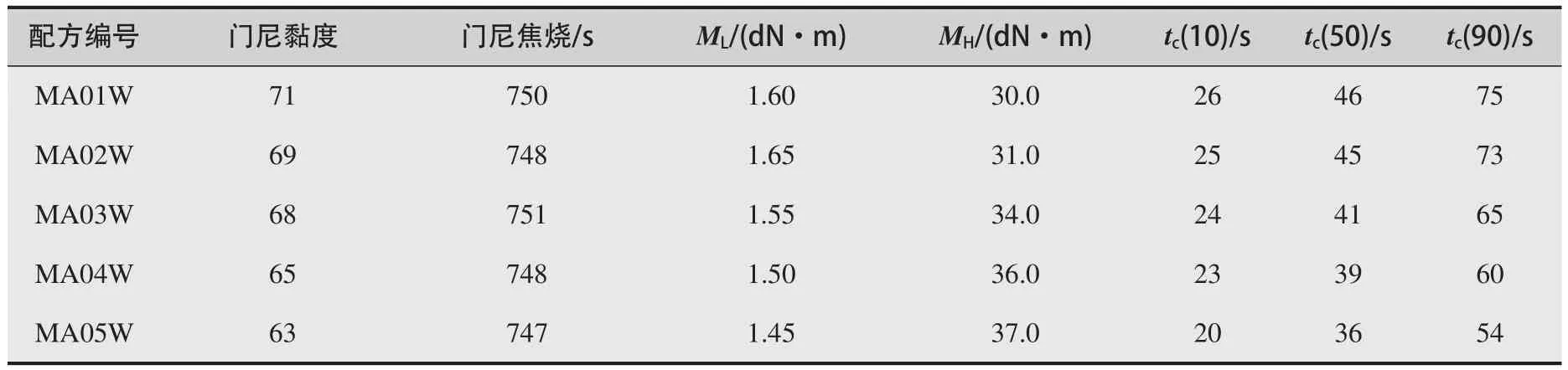

经过对配方的深入研究,对钢丝圈胶料配方进行了5次逐步调整(见表1),通过对配方变更过程中胶料的检测数据的分析(见表2),把握了配方的整体变更方向——主要提升了不溶性硫磺及硫磺的添加量。

3 结果与讨论

3.1 配方调整

胎圈胶料配方中主要针对以下几种小药及配合剂进行调整,其中调整最大的为不溶性硫磺的添加量。

表1 胶料配方变更详表

表2 胶料相关检测数据

(1)在硫化工艺中,亚甲基给予体化合物产生的甲醛与间苯二酚反应,原位形成间苯二酚-甲醛(RF)网络结构[2],此RF网络结构的形成改善了硫化橡胶的物理、力学和粘合性能。配方调整中,取消C5树脂,改为增加SL-3005树脂的添加量。SL-3005树脂是一种改性的非自固化酚醛树脂,是间-甲-白粘合体系中的亚甲基接受体粘合剂,为间苯二酚单体的替代品。通过与亚甲基给予体反应产生的粘合作用,增加橡胶与骨架材料的粘合。由此达到增强胎圈钢丝与胶料粘合的效果、提升钢丝圈敷胶质量的目的。

(2)降低油的添加量,提升了胶料的硬度。由表2可见,门尼黏度数值变小了,流变中的MH数值变大了,促进胶料敷胶时达到类似预硫化的效果。

(3)N550的添加量的增加提升了胶料的补强性能,提高了胶料的硬度,也促进了胶料敷胶时达到类似预硫化的效果。

(4)IS7020不溶性硫磺的添加则有以下两方面优点:

1) 不溶性硫磺的添加缩短了硫化的时间。当达到硫化温度后,它具有一个“活化阶段”,即链式解聚作用,使硫化速度加快,有利于制品老化性能的改善,保证胶料挤出后与预热后的胎圈钢丝在敷胶时达到类似预硫化的效果,提升了钢丝圈敷胶的质量,使敷胶质量达到最优。

2) 不溶性硫磺在橡胶中以分散状态存在,使得胶料不喷霜,具有良好的黏性;不溶性硫磺在胶料中均匀分散,有效地抵制了硫磺的聚集,减少胶料存放过程的焦烧倾向。

(5)促进剂NS使硫化速度加快,硫化胶模量提高。NS添加量的提升主要是为了配合IS7020不溶性硫磺的添加,达到提升本配方胶料的硫化时间、保证胶料挤出后与预热后的胎圈钢丝在敷胶时达到类似预硫化效果的目的。

3.2 其他配合优化

通过对胶料配方的优化变更,制定了最优配方MA05W。配合钢丝预加热装置(详见图2),保证胶料挤出后与预热后的胎圈钢丝在敷胶时达到类似预硫化的效果,提升了钢丝圈敷胶的质量(详见图3)。

通过对钢丝预热装置的跟踪发现:电加热温控设定值为85 ℃,表显值为80~95 ℃,实测加热箱内温度为80~85 ℃,即快速通过加热箱(1.2 m)的钢丝敷胶前表面温度为80~85 ℃,此时敷胶效果最好。敷胶时达到类似预硫化的效果,有利于钢丝圈敷胶质量的提升。

图2 电加热钢丝预热装置

图3 最优钢丝圈敷胶效果图

将90螺杆挤出机机头压力由12MPa逐步调整至19MPa,通过增大机头压力提升胎圈钢丝与胶料的覆胶紧密性及覆胶后的表面质量。

4 结 语

通过对半钢钢丝圈生产工艺的优化,钢丝圈敷胶质量得到提升,解决了半部件胎圈贴合掉胶、漏铜的质量缺陷,提升了半成品——钢丝圈、胎圈的合格率。

[1] 陈琪.天然橡胶与镀铜钢丝粘合性能及其机理的研究[D]. 青岛:青岛科技大学, 2012.

[2] 王峰, 李元杰, 张方志, 等. 间苯二酚甲醛树脂粘合剂的制备及其在橡胶工业中的应用[J]. 山东科学, 2012, 25(5):83-86.

[责任编辑:朱 胤]

TQ 336.1

B

1671-8232(2015)10-0030-03

2015-06-18

郑涛(1982— ),男,山东枣庄人,工程师,主要从事轮胎现场工艺研究和管理工作。