电工硅钢不同连铸坯的非金属夹杂物数量研究

李 镇,张 波,孙 群,刘承军,姜茂发

(1.东北大学 多金属共生矿生态化冶金教育部重点实验室,沈阳110819;2.鞍钢集团公司,辽宁 鞍山114014)

钢中非金属夹杂物的数量、尺寸及分布规律对铸坯质量起着至关重要的作用,特别是非稳态浇注条件下,由于卷渣及二次氧化等原因,将大大增加铸坯质量缺陷产生的概率[1~3].同时,由于脱氧工艺的不同,导致连铸坯中非金属夹杂物种类、数量、尺寸等发生明显的变化,从而影响电工硅钢的洁净度和使用性能[4~7].

低牌号无取向电工硅钢精炼过程主要采用铝脱氧.本研究针对国内某钢铁企业铝脱氧无取向电工硅钢生产过程中的非金属夹杂物控制问题,通过工业试验及取样分析,系统研究在开浇、换包、浇注结束等非稳态条件下,铝脱氧电工硅钢连铸坯厚度方向上下表层及内部非金属夹杂物的数量、尺寸及分布的变化规律,研究成果对于电工硅钢产品质量的提升具有指导意义[8,9].

1 实验方法

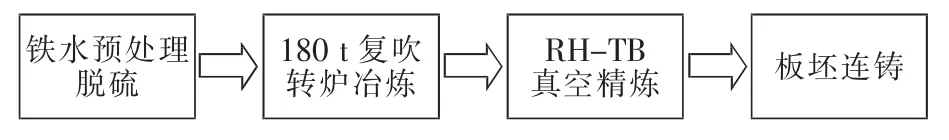

该企业铝脱氧无取向电工硅钢生产工艺路线如图1所示.本实验所取硅钢试样包括中间包钢水样和连铸坯样.中间包钢水样分别在第1 炉开浇时、第1~2 炉交接时、第2 炉正常浇注时及最后1 炉停浇前在中间包水口上方钢液面以下300~400 mm 深度处取得;连铸坯试样分别在第1 炉的开浇坯2 m、开浇坯4 m、开浇坯6 m、第1~2炉之间的交接坯、第2 炉的中间坯和最后一炉的尾坯中在铸坯宽度1/4 处延连铸方向切取长度为150 mm 的试样.中间包钢水取样位置与连铸坯取样位置一一对应.

图1 无取向电工硅钢生产工艺路线Fig.1 Production routing of the non-oriented electrical Si-steel

实验过程换包期间拉速无变化,大包停浇至下一包开浇时间间隔1 min,中间包质量变化约为10 t.停浇时,随中间包质量变化逐渐减低拉速,直至拉速降至0.3 m/min.

在所取连铸坯样中沿铸坯厚度方向取定量金相试样5 个,试样编号从内弧侧到外弧侧分别用数字1~5 表示,具体加工方案及编号如图2所示.

图2 铸坯加工方案Fig.2 Sketch map of slab sample cutting

将全部试样加工成尺寸为10 mm ×10 mm ×10 mm 的柱状,利用金相显微镜在500 倍条件下连续观察50 个视场并拍照,单个视场面积为5 9284 μm2,总面积为2.965 mm2.采用Image-Pro Plus 6.0 图像分析仪,对图片中非金属夹杂物的数量、尺寸和面积进行统计,并计算单位面积夹杂物个数及夹杂物面积分率等参数.其中非金属夹杂物单位面积个数(N0/ St)计算方法为视场中非金属夹杂物总数(N0)除以所拍视场总面积(St);非金属夹杂物面积分率(S0/St)计算方法为视场中非金属夹杂物总面积(S0)除以视场总面积(St).

2 结果与讨论

2.1 连铸头坯中非金属夹杂物

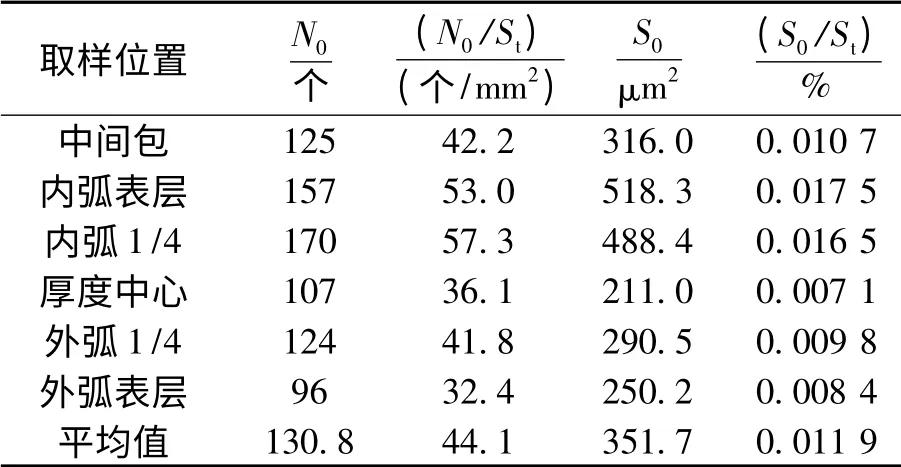

表1~表3 中数据分别是连铸坯开浇头坯2 m、4 m、6 m 三个浇注时期不同取样位置的定量金相统计结果.由表中数据可知,随着浇注的进行,连铸头坯2 m、4 m、6 m 处铸坯中夹杂物的平均数量和面积分率逐渐减少,分别为50.4 个/mm2、44.1 个/mm2、35.2 个/mm2和0.0184 %、0.0119 %、0.0057 %.其中连铸头坯6 m 对应时刻中间包内钢液中非金属夹杂物数量和面积分率为整个浇注过程中的最小值.

与中间包内钢液相比较,连铸头坯2 m、4 m处的非金属夹杂物数量和面积分率均明显升高,说明在开浇初期,连铸结晶器内存在较为严重的渣金混卷和二次氧化现象.这种现象在开浇6 m时得到了有效抑制,此时连铸坯中的非金属夹杂物数量和面积分率均低于中间包内钢液.同时,中间包内钢液中的非金属夹杂物数量和面积分率在开浇6 m 时达到整个浇注过程中的最小值,可见中间包内流场控制在此时得到改善.

表1 连铸头坯2 m 处试样的定量金相统计结果Table 1 Quantitative metallography result of steel sample from 2 m of start-casting slab

表2 连铸头坯4 m 处试样的定量金相统计结果Table 2 Quantitative metallography result of steel sample from 4 m of start-casting slab

表3 连铸头坯6 m 处试样的定量金相统计结果Table 3 Quantitative metallography result of steel sample from 6 m of start-casting slab process

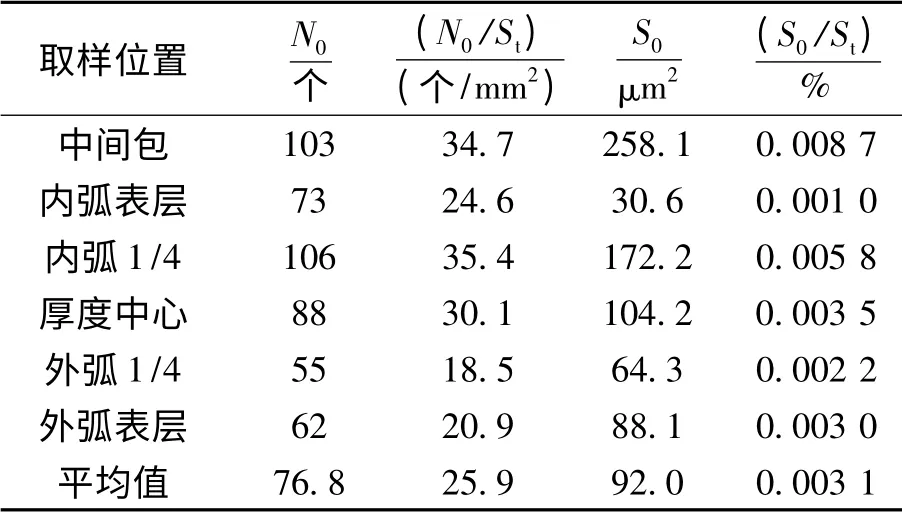

2.2 连铸正常坯中非金属夹杂物

表4 为连铸正常坯中的定量金相统计结果.由表4 可知,连铸正常坯中非金属夹杂物的数量和面积分率均处于最低水平,夹杂物的平均数量为25.9 个/mm2,面积分率为0.003 1%.与中间包钢液相比较,连铸正常坯中非金属夹杂物的数量和面积分率均明显降低.

这说明正常浇注时期,电工硅钢的保护浇注效果良好,连铸结晶器内无明显的卷渣及二次氧化现象,同时钢液中的非金属夹杂物也得到了有效的上浮去除.

表4 连铸正常坯试样的定量金相统计结果Table 4 Quantitative metallography result of steel sample from the steady-casting slab

2.3 连铸交接坯中非金属夹杂物

表5 是铝脱氧硅钢连铸交接坯不同取样位置的定量金相统计分析结果.由表5 可知,连铸交接坯中非金属夹杂物的平均数量和面积分率为33.0 个/mm2和0.005 9%.交接坯内外弧表层的非金属夹杂物含量均明显低于内弧1/4 位置处,内弧1/4 位置处为非金属夹杂物的富集分布区域,夹杂物的面积分率达到最大值,为0.010 5%.这说明,在换包期间,硅钢连铸结晶器内无明显的渣金混卷和二次氧化现象.但是,与正常浇注时期相比较,换包期间连铸中间包内钢液中的非金属夹杂物数量和面积分率均明显增大.这说明,换包期间中间包内的流场控制有待于优化,以有效抑制中间包内的液面波动,从而提高钢液的洁净度水平.

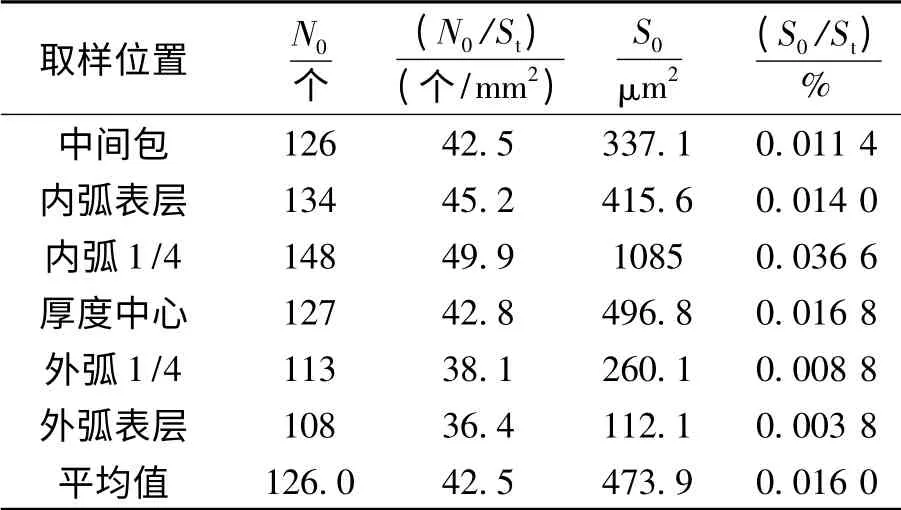

2.4 连铸尾坯中非金属夹杂物

表6 为连铸尾坯中的定量金相统计结果.由表6 可知,连铸尾坯中非金属夹杂物的平均数量和面积分率较正常坯有明显的增加,分别从25.9 个/mm2增加到42.5 个/mm2,从0.003 1%增加到0.016 0%.这说明,在浇注末期,如降拉速控制不当,液面波动明显,将会导致连铸结晶器内发生较为严重的渣金混卷和二次氧化现象,从而严重影响铸坯质量.同时,与正常浇注时期相比较,浇注末期连铸中间包内钢液中的非金属夹杂物数量和面积分率均明显增大.可见,浇注末期中间包内的流场控制也有待于优化.

表5 连铸交接坯试样的定量金相统计结果Table 5 Quantitative metallography result of steel sample from the steel grade mixing slab

表6 连铸尾坯试样的定量金相统计结果Table 6 Quantitative metallography result of steel sample from the slab of casting over

2.5 不同浇注时期连铸坯中非金属夹杂物变化规律

图3 为不同浇注时期电工硅钢中间包和连铸坯中非金属夹杂物数量和面积分率的变化情况.由图可知,随着浇注的进行,连铸坯中非金属夹杂物的平均数量和面积分率均呈现逐渐减少的趋势;当开浇坯达到6 m 时,连铸坯中的非金属夹杂物控制水平接近于稳态控制水平;在稳态浇注时期,连铸坯中的非金属夹杂物的平均数量和面积分率均达到最小值;换包过程中,中间包液面下降,下一包钢水开浇时对中间包流场及顶渣有较强冲击作用,随后中间包补流使得液面再次上升,换包过程中间包液面波动较大,造成了中间包内的非金属夹杂物数量和面积分率明显增大,从而影响连铸坯的洁净度控制水平;在浇注末期,中间包液面逐渐下降,钢水静压力变小,控流装置开度变大,造成结晶器内液面极不稳定,加之拉速逐渐降低,造成了连铸坯中的非金属夹杂物数量和面积分率明显增大.

从图中还可以看出,开浇时中间包夹杂物平均数量较铸坯中多,而稳态浇注条件下,铸坯夹杂物平均数量少于中间包,说明稳态浇注时期保护浇注效果较好,同时钢液流动状态较为稳定,有利于夹杂物上浮去除.

图3 中间包及铸坯中非金属夹杂物的变化规律Fig.3 Distribution of non-metallic inclusions in tundish and slab

3 结 论

(1)正常浇注条件下,铝脱氧电工硅钢连铸坯中非金属夹杂物平均数量和面积分率分别为25.9 个/mm2和0.003 1%.

(2)在开浇初期、换包及浇注末期,连铸中间包内钢液中的非金属夹杂物数量和面积分率均有不同程度的增加.在非稳态浇注时期的中间包流场有待于进一步优化控制.

(3)在铝脱氧工艺条件下,电工硅钢连铸坯的合理切头长度为6 m.

[1]李代锺.钢中非金属夹杂物[M].北京:科学出版社,1983:174-176.

(Li Daizhong.Nonmetallic inclusion in steel[M].Beijing:Science Press,1983:174-176.)

[2]Huang X H,Thomas B G.Modeling of transient flow phenomena in continuous casting of steel[J].Canadian Metallurgical Quarterly,1998,37(304):197-212.

[3]周顺兵,陈颜唐,冯大军,等.Al 在无取向电工钢晶粒长大过程中对织构及晶界变化的影响[J].电工材料,2010,1:33-35.

(Zhou Shunbing,Chen Yantang,Feng Dajun,et al.Effect of Al in the nonoriented electrical steel on texture and grain boundary development during grain growth[J].Electrical Engineering Materials,2010,1:33-35.)

[4]吕学钧,张峰,王波,等.夹杂物对无取向硅钢磁性能的影响[J].特殊钢,2012,33(4):22-25.

(Lv Xuejun,Zhang Feng,Wang Bo,et al.Effect of inclusions on magnetic properties of non-oriented silicon steel[J].Special Steel,2012,33(4):22-25.)

[5]Hashi W,Miyazaki M,Kurosaki Y,et al.Non-oriented silicon steel sheet excellent in core loss[J].ISIJ International,2008,48(10):13-22.

[6]Wang Y F,Zhang L F.Transient fluid flow phenomena during continuous casting:Part I-cast start[J].ISIJ International,2010,50(12):1777-1782.

[7]Wang Y F,Zhang L F.Transient fluid flow phenomena during continuous casting:part II-cast speed change,temperature fluctuation,and steel grade mixing[J].ISIJ International,2010,50(12):1783-1791.

[8]张健,蔡亮.高支模真型试验的支架体系整体稳定性研究[J].沈阳建筑大学学报:自然科学版,2011,27(4):685-689.

(Zhang Jian,Cai Liang.Prototype experimental research of global stability of high-form work-support system[J].Journal of Shenyang Jianzhu University:Natural Science,2011,27(4):685-689.)

[9]綦宝晖,阎石,刘福学,等.利用压电智能骨料的钢管混凝土柱密实性检测试验[J].沈阳建筑大学学报:自然科学版,2012,28(3):491-496.

(Qi Baohui,Yanshi,Liu Fuxue,et al.Diagnostic test about density of concrete filled steel tube column with smart aggregates[J].Journal of Shenyang Jianzhu University:Natural Science,2012,28(3):491-496.)