自调式离合器力感应碟形弹簧力学特性分析

侯秋丰,陈浩,2,王善南,张琼叶

(1.宁波宏协离合器有限公司,浙江宁波315807;2.西南交通大学,四川成都610031)

自调式离合器力感应碟形弹簧力学特性分析

侯秋丰1,陈浩1,2,王善南1,张琼叶1

(1.宁波宏协离合器有限公司,浙江宁波315807;2.西南交通大学,四川成都610031)

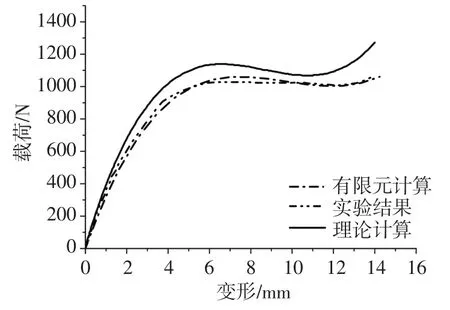

自调式离合器依靠安装在自调机构中的力感应碟形弹簧,使膜片弹簧离合器的摩擦片产生磨损后能够自动补偿并保持分离力不变。在自调式离合器开发过程中,利用有限元方法对自调式离合器力感应碟形弹簧受力情况进行模拟,得到载荷—位移曲线,并将结果与A-L理论公式计算的结果以及试验结果进行比对分析。结果表明:相比于理论计算结果,有限元计算结果与试验数据误差较小,能比较准确地反映出碟形弹簧的力学特性。

自调式离合器;力感应碟形弹簧;力学特性;有限元分析

自调式离合器是一种安装了自调机构的新型离合器,相比于传统离合器,该种离合器在摩擦片产生磨损后,分离力大小保持不变,具有延长使用寿命的优点。开槽碟形弹簧因具有在变形到达压平点附近时载荷可保持基本不变的特点,被广泛用于力感应弹簧。在自调式离合器中,力感应碟形弹簧作为膜片弹簧的支点,始终以恒定的支承力支承膜片弹簧,因而是自调式离合器实现恒定分离力的关键部件,对力感应碟形弹簧力学特性的分析也是自调式离合器开发过程中的关键环节[1-6]。

在自调式离合器研发的过程中发现,利用传统的A-L理论公式[1-2]计算出的力感应碟形弹簧的载荷—位移曲线与实际试验结果差距明显,难以准确的反映结构的实际情况。因此,本文中根据力感应弹簧的实际受力情况,建立有限元模型,对其进行力学特性分析。并将计算结果与A-L公式计算结果和实验结果进行对比,验证有限元分析的精确性。

1 载荷—变形理论计算

1.1 A-L理论公式计算

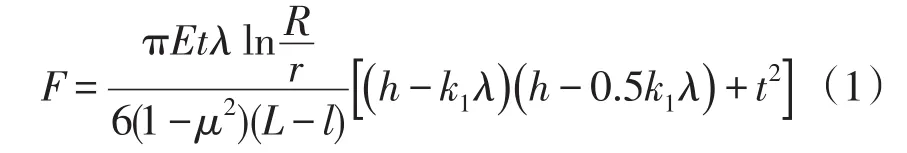

20世纪30年代以来,经过许多学者的研究,碟形弹簧的计算方法大致可分为解析计算法和数值计算法。本文中使用最具代表性且应用最广的近似计算法——A-L法。其公式为[1]

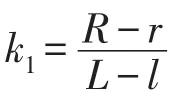

力感应碟形弹簧是具有零刚度特性的开槽碟形弹簧,当在压平点附近变形时,其载荷可保持基本不变,它装在膜片弹簧离合器内时处于预压状态。力感应碟形弹簧位于膜片弹簧的底面,始终以恒定的支承力支承着膜片弹簧,在离合器分离过程中,需要保持对膜片弹簧支承力在一定范围内保持恒定。碟形弹簧结构示意图如图1所示。

图1 碟形弹簧结构示意图

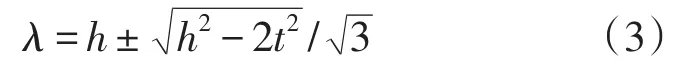

1.2 高厚比对载荷—变形曲线的影响

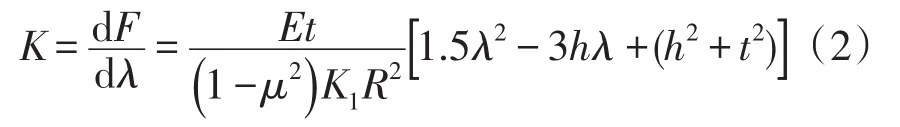

在载荷—变形特性曲线中,各点的斜率dF/dλ即表示碟形弹簧在不同变形量λ时的弹簧刚度K,对式(1)求导可得力感应碟形弹簧刚度公式:

式中:K1为计算系数。为了求得当弹簧刚度K为0时的变形量λ,可将式(2)方括号内函数取0,得:

图2 碟形弹簧载荷—变形特性曲线

2 有限元建模与分析

2.1 有限元建模

针对宁波宏协离合器有限公司自调式离合器力感应碟形弹簧进行研究,该力感应碟形弹簧材料为杨氏模量2.07×106MPa、泊松比0.29的弹簧钢。

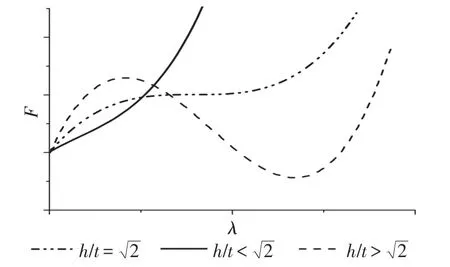

力感应碟形弹簧整体结构如图3a所示。鉴于力感应碟形弹簧为典型的轴对称结构,为减少运算时间,节约计算资源,可仅分析1/12的力感应碟形弹簧。图3b为力感应碟形弹簧1/12模型。

对1/12模型使用六面体二阶单元划分网格,共得到4551个单元,24324个节点,如图3c所示。

图3 力感应碟形弹簧几何模型及有限元模型

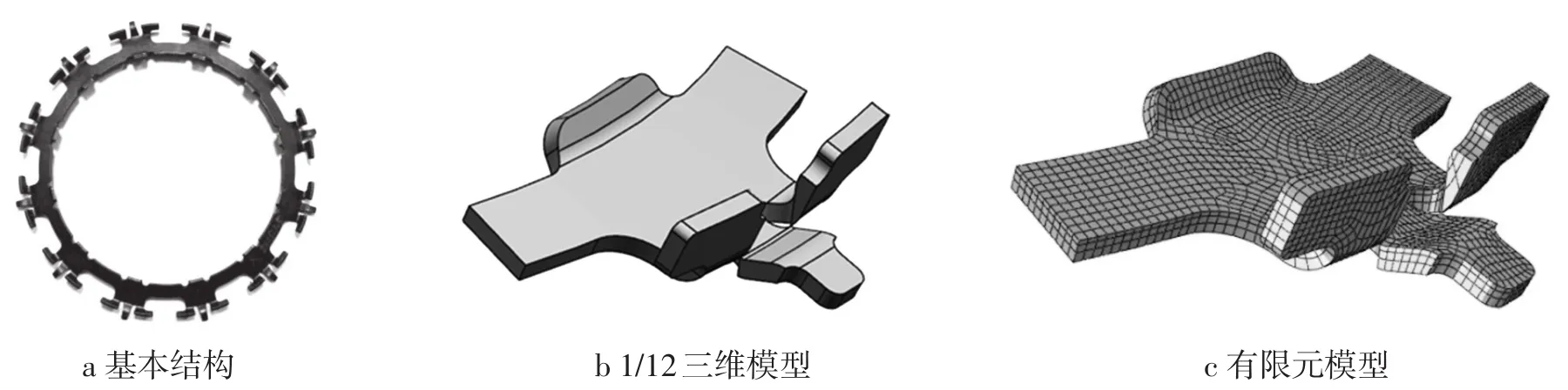

2.2 约束与加载

为保证模拟精度,使用接触算法模拟力感应碟形弹簧在工作时的负载情况。由于模型为轴对称模型,在模型对称面施加对称约束。建立一刚性平面在加载与卸载过程中通过导向性节点施加位移,用来模拟摩擦片磨损后膜片弹簧对力感应碟形弹簧施加负载,并于模型外缘施加轴向与切向约束,如图4所示。

图4 力感应碟形弹簧加载与约束有限元建模

3 实验验证

3.1 实验方法

本实验使用TLS-W2000型微机控制弹簧拉压试验机。实验进行时将力感应碟形弹簧大端放置于环形夹具上固定,试验机下端平面对力感应碟形弹簧小端施加负载,并记录所受反力与变形信息。实验原理如图5所示。

图5 力感应碟形弹簧实验原理示意图

3.2 试验与仿真结果分析

将理论计算结果、有限元分析结果与实验结果相比较(图6)。将有限元计算得到的曲线和试验曲线相较,可以看出:用有限元软件得到的特性曲线更接近于试验值,只是在曲线的整段在6~10 mm变形区间内的载荷比试验值稍大一点,曲线的峰值会比试验值略大一点,但曲线的谷值与试验值差异并不是很大,尾部的曲线的走向与试验值一致。

引起上述误差的原因主要有:

1)该型离合器材料涉及到热处理,材料特性参数可能有误差。

图6 力感应碟形弹簧载荷—位移特性分析结果

2)由于建模时会忽略一些相对较小的圆弧,致使有限元模型力学特性与实际有差异。

3)建模过程中无法描述生产工艺条件对力感应碟形弹簧的影响。因此,对于圆锥度误差和底面平面度误差问题,计算模型难于处理。

4)边界与载荷的施加与实际有差异,由于力感应碟形弹簧的内外支撑半径是一个准确值,而划分单元时将节点准确定位有一定困难,所以约束和加载位置将存在一定的误差;而且实际力感应碟形弹簧加载过程中的内外支撑半径存在少量的变化,由此也将导致有限元法计算结果产生误差。

5)在力感应碟形弹簧仿真过程中没有考虑摩擦力,力感应碟形弹簧的有限元分析中,摩擦力产生的变形并未考虑在内,而且在力感应碟形弹簧位移约束中,也没有对摩擦面进行约束,限制位移。所以力感应碟形弹簧的摩擦力和摩擦面应该是影响力感应碟形弹簧特性曲线的重要因素。

将有限元计算得到的曲线与理论计算曲线相比较,发现理论计算曲线始终高于有限元计算曲线与实验结果曲线,但趋势基本相同,总体而言,有限元分析的结果更接近试验值。

4 结论

通过力感应碟形弹簧的仿真分析,理论推导与实验结果的比较与分析,有限元仿真可以应用于力感应碟形弹簧的应力分布计算,模拟整个变形的应力变化过程,从而对力感应碟形弹簧的设计提供指导。按照上述方法建立的有限元模型较好地反应出该产品力感应碟形弹簧的载荷—变形特性。

[1]林世裕.膜片弹簧与碟形弹簧的离合器的设计与制造[M].南京:东南大学出版社,1995.

[2]林恩,桂良进,范子杰.膜片弹簧力学特性有限元分析[J].汽车工程2010,32(10):892-896.

[3]王博.基于有限元法的膜片弹簧特性曲线仿真分析[J].拖拉机与农用运输车,2007,34(1):90-92.

[4]张铁山.膜片弹簧大端载荷与变形特性计算方法的误差分析[J].汽车技术,2009(1):26-29.

[5]习纲,张建武,陈俐.膜片弹簧离合器的非线性控制[J].机械工程学报,2000,36(9):98-102.

[6]石晓辉,黄心龙,张志刚,等.离合器膜片弹簧热—结构耦合分析[J].汽车工程,2013,35(5):435-438.

[7]朱茂桃,刘雪莱.汽车离合器膜片弹簧的优化设计分析[J].机械设计与制造,2014(6):68-70.

[8]Wook-hee NAM,Choon-yeol LEE,Young S.CHAI.Finite Element Analysis and Optimal Design of Automobile Clutch Diaphragm Spring[J].SAE,2000-05-0125.

[9]Yasunori Doman,Toru Fuji,Kazuya Okubo,et al.Influence of Residual Stress on the Load-deflect ion Curve of Diaphragm Springs for Automobile Clutches[J].JASE Review,2004,24:197-203.

[10]Cameron T M,McCombs T,Tersigni S.Flash Temperature in Clutches[C].SAE Paper,2005-01-3890.

Mechanical Properties Analysis of Force-sensing Diaphragm Spring for Self-adjusting Clutch

Hou Qiufeng1,Chen Hao1,2,Wang Shannan1,Zhang Qiongye1

(1.Ningbo Hongxie Clutch Co.Ltd.,Ningbo 315807,China;2.Southwest Jiaotong University,Chendu 610031,China)

The force-sensing diaphragm spring is installed in the self-adjusting clutch(SAC)to realize automatic compensation and keep separating force constant while the friction plate of the diaphragm spring clutch is worn.In the process of development of SAC,the force condition of diaphragm spring was analyzed by the finite element method(FEM),and the load-displacement curve was got.Comparing the simulation curve with Almen-Laszlo(A-L)theory result and test data,the result shows that the FEM results are close to the test data,which can reflect the mechanical properties of force-sensing diaphragm springmoreexactly.

SAC;force-sensing diaphragm spring;mechanical property;FEM

U463.211

A

1008-5483(2015)01-0006-03

10.3969/j.issn.1008-5483.2015.01.002

2015-01-25

侯秋丰(1987-),男,河北唐山人,硕士,主要从事汽车动力总成NVH研究。E-mail:11406282@qq.com