退火处理对TiSiCN、TiCrSiCN及CrSiCN涂层结构和机械性能的影响

辛欣,苏永要,王愉,喻燕,冷永祥,*

(1.西南交通大学材料科学与工程学院,四川 成都 610031;2.重庆文理学院新材料技术研究院,重庆 402160)

【表面技术】

退火处理对TiSiCN、TiCrSiCN及CrSiCN涂层结构和机械性能的影响

辛欣1,苏永要2,王愉1,喻燕1,冷永祥1,*

(1.西南交通大学材料科学与工程学院,四川 成都 610031;2.重庆文理学院新材料技术研究院,重庆 402160)

用等离子体增强磁控溅射(PEMS)方法制备了TiSiCN、TiCrSiCN和CrSiCN涂层,并在空气中进行700 °C退火处理。利用

钛硅碳氮;钛铬硅碳氮;铬硅碳氮;纳米复合涂层;等离子体增强磁控溅射;高温退火;抗氧化性

First-author’s address:School of Material Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China

纳米复合涂层TiSiN因硬度高、抗氧化性能良好、热稳定性较高,在机械制造领域受到广泛的关注。TiSiN涂层最早由Li等[1]采用PECVD(等离子体增强化学气相沉积)方法制得,他们发现加入Si可极大地提高TiN的硬度,随后Veprek等[2-3]对其进行了大量的研究,提出nc-TiN/a-Si3N4的结构模型,即纳米晶TiN颗粒均匀分布在非晶态的Si3N4中。同属过渡族金属的铬所形成的CrN也可通过加入Si形成类似结构的纳米复合涂层,并且表现出优异的性能[4]。

在刀具、模具上使用时,需要纳米复合涂层具有良好的高温稳定性和抗氧化性能,因此有必要研究其高温性能,包括高温服役后其结构和性能的变化。目前,国内外对TiSiN[5]和 CrSiN[6]涂层高温稳定性做了较多的研究,Zhang等[7]对比研究了TiN和不同Si含量的TiSiN涂层在600 °C和800 °C时的抗氧化性能,发现Si含量为8.6%时,TiSiN涂层表现出最好的抗氧化性能。徐建华等[8]采用真空热处理在不同温度下研究了TiSiN涂层的结构和硬度,发现其在800 °C时的结构和硬度变化都不大,热稳定性好。

为进一步改善TiSiN涂层的摩擦性能,Ma等[9-10]研究发现加入C元素,可明显降低TiSiN涂层的摩擦因数和提高耐磨损性能。对比研究加入C元素后的TiSiCN以及不同金属基(Ti基、TiCr基和Cr基)的涂层的高温稳定性,具有很重要的意义。

本文采用等离子体增强磁控溅射在硬质合金和单晶Si(100)表面制备了TiSiCN、TiCrSiCN和CrSiCN 3种涂层,在空气气氛中700 °C下对三者进行退火处理,探讨了其高温抗氧化性,并研究了高温退火处理对其机械性能的影响。

1 实验

1. 1 基材

选用单晶Si(100)和硬质合金2种基体,硬质合金采用的是超细晶粒硬质合金(牌号K40UF)的φ 20 mm圆片。

1. 2 涂层制备

使用美国西南研究院自制设备,参考Wei[11]采用等离子体增强磁控溅射(PEMS)制备TiSiCN、TiCrSiCN及CrSiCN这3种涂层。沉积TiCrSiCN涂层的工作靶材为Ti靶和Cr靶各1个,TiSiN涂层的工作靶材为2个Ti靶,CrSiCN涂层的工作靶材则为2个Cr靶。分别由相应的纯金属靶材提供Ti和Cr,由(CH3)3SiH(即TMS)引入Si和C,通过引入N2与六甲基乙硅氮烷[(CH3)6Si2NH,即HMDSN]提供N。

镀膜前,首先通入Ar气清洗溅射120 min,详细的镀膜参数[12]为:Ar气流量150.0 sccm,N2气流量55.0 sccm,基体偏压-40 V,靶材功率选择PCr= 2 kW,PTi= 4 kW,TMS的气体流量为7.5 sccm,HMDSN的气体流量为3.5 sccm,镀膜时间为1 h。为增强涂层与基体的结合,在沉积涂层之前,先沉积1层1 ~ 2 μm厚的纯金属或者合金(TiSiCN选择纯金属Ti,TiCrSiCN选择TiCr合金,CrSiCN则选择纯金属Cr)作为过渡层,实验过程中N2的流量逐步增加到55.0 sccm,由金属过渡到金属氮化物。

1. 3 涂层退火处理

在马弗炉中进行空气气氛下的退火实验。将3种涂层置于炉中,以5 °C/min的速率升温至700 °C后保温2 h,然后随炉自然冷却到室温,得到3种涂层退火处理后的样品。

1. 4 表征与测试

采用荷兰Philips X’Pert X射线衍射仪(XRD),以Co靶常规衍射表征涂层(基体为Si片)退火处理前后的相结构。采用日本JEOL JSM-7001F扫描电镜(SEM)观察退火处理前后Si片上涂层的断面形貌,并用附带的能谱仪(EDS)测定涂层退火处理后的断面成分。采用日本岛津 DUH-211S超显微硬度计测量退火处理前后涂层的硬度,选用维氏压头,载荷200 mN,每个样品测试10个点以上。因更大载荷的压痕试验可以表征涂层与基体的协调变形能力,故选用HXD-1000型显微维氏硬度计,选取1 000 g的载荷对涂层进行表征。以划痕法表征涂层与基体的结合性能,用MTF-4000多功能型材料表面性能测量仪,选洛氏金刚石压头,载荷从0 N逐渐加载到最大载荷50 N,速度为50 N/min,测试长度为5 mm。

2 结果与讨论

2. 1 涂层沉积态和退火处理后的结构以及成分分析

涂层退火处理前后的X射线衍射结果如图1所示。从图1可见,沉积态的TiSiCN、TiCrSiCN涂层在2θ为15° ~ 30°时出现了“馒头峰”,且衍射峰强度都较低,说明涂层中存在非晶相。TiSiCN涂层的晶体相以面心立方(fcc)的碳氮化物Ti(C)N为主,出现了弱的(111)和(200)面的衍射峰。在TiCrSiCN涂层中以fcc的Ti(C)N和Cr(C)N为主,同样只出现了弱的(111)和(200)面的衍射峰。而CrSiCN涂层中Cr(C)N的衍射峰强度很低,这可能是受到Cr—C形成的复杂结构晶体的影响[13]。

图1 3种涂层在沉积态和700 °C退火处理后的X射线衍射谱Figure 1 XRD patterns for three kinds of coatings in as-deposited and 700 °C-annealed states

700 °C退火处理后,除了fcc的Ti(C)N或Cr(C)N的衍射峰外,TiSiCN涂层中还出现了1个较弱的TiO2的衍射峰,TiCrSiCN涂层未观察到氧化物峰的存在,CrSiCN涂层则出现了多个Cr2O3的衍射峰。可以推断,TiSiCN和CrSiCN涂层已经被部分氧化,而TiCrSiCN涂层的氧化程度相对较低,表现出更好的抗氧化性能。

对比分析退火处理前后3种涂层的Ti(C)N或Cr(C)N衍射峰的半高宽可发现,退火处理后半高宽有所减小,说明退火处理造成晶粒长大。

图2显示了退火处理前后3种涂层的断面形貌,并标注了膜厚。从图2可知,在沉积态时,三者均为致密的柱状晶生长形式,接近Si基体的非柱状晶层为金属及氮化物的过渡层。退火处理后,TiSiN涂层(图2d)出现了 3个明显的分层,表层(第一层)与中间层(第二层)之间出现了明显的裂纹,该裂纹可能是在制样过程中脆断产生的。第一层的厚度约为1.55 μm,由于XRD检测到了TiO2的存在,其表层很可能被氧化。TiCrSiCN涂层表面仍较致密,XRD中未检测到氧化物,说明其在700 °C时仍具有较强的抗氧化能力。CrSiCN涂层表面粗糙度变大,出现很多凸起,结合XRD的结果,说明其发生了氧化。

图2 3种涂层退火处理前后的断面形貌Figure 2 Cross-sectional morphologies for three kinds of coatings before and after annealing

图3为退火处理后的TiSiN涂层和CrSiCN涂层断面的EDS线扫描结果,显示了Ti或Cr、Si、C、N和O这5种元素从表层到3.00 ~ 3.50 μm深度的分布情况。由于EDS的水平分辨率较低,束斑尺寸大约为1.00 μm,得到的值仅是一个区域的平均值。根据图3可知,C元素在表层大量富集,并随深度增加,其含量迅速降低。这可能是真空中的碳及涂层表面的污染碳。O元素含量在2种涂层中都随深度的变化先升高后降低。TiSiCN涂层中O元素含量逐渐增大,并在深度0.70 μm处达到最大,随后在较长的距离(0.70 ~ 1.50 μm)内都保持较高的水平,为均匀的富氧层,直至1.50 μm左右,O含量才开始逐渐减少,于2.50 μm后趋于不变,保持在较低水平。可以推测,对于TiSiCN涂层,大气中氧扩散最大深度约为2.00 μm。CrSiCN涂层中O元素含量从表层开始逐渐增大到最大值(0.40 μm左右),然后开始逐渐减小。在深度1.50 μm之后,含量就基本保持不变,可以推测,沉积态CrSiCN涂层就有一定的氧含量,而在退火处理后,大气中氧扩散最大深度约为1.00 μm 左右。综上所述,TiSiCN涂层形成了均匀且较厚的氧化层,存在约1.50 μm的富氧层,CrSiCN涂层则形成了由疏松到相对致密的较薄的氧化层,富氧层约0.50 μm。

图3 700 °C退火处理后的 TiSiCN和CrSiCN涂层的断面EDS线扫描图Figure 3 EDS depth profiles of TiSiCN and CrSiCN coatings annealed at 700 °C

2. 2 硬度、压痕及膜基结合性能的分析

图4为沉积态和700 °C退火处理后涂层的压痕硬度,载荷为200 mN。从图4可见,TiSiCN、TiCrSiCN、CrSiCN这3种涂层沉积态的硬度依次降低,分别为32、24和22 GPa。而在退火处理后,三者硬度均有所下降,TiSiCN涂层的硬度降低了一半以上,为12 GPa左右;CrSiCN涂层的硬度下降接近一半(13 GPa),TiCrSiCN涂层的硬度降低最少,只从沉积态时的24 GPa降低至19 GPa左右。这与涂层的成分和结构密切相关,TiSiCN涂层形成了较厚的氧化层,硬度显著降低,CrSiCN涂层的氧化层厚度低于TiSiCN涂层,故硬度也降低较少,而TiCrSiCN涂层的抗氧化性能最佳,其硬度降低也最少。

图4 3种涂层退火处理前后的硬度对比Figure 4 Hardness comparison of three kinds of coatings before and after annealing treatment

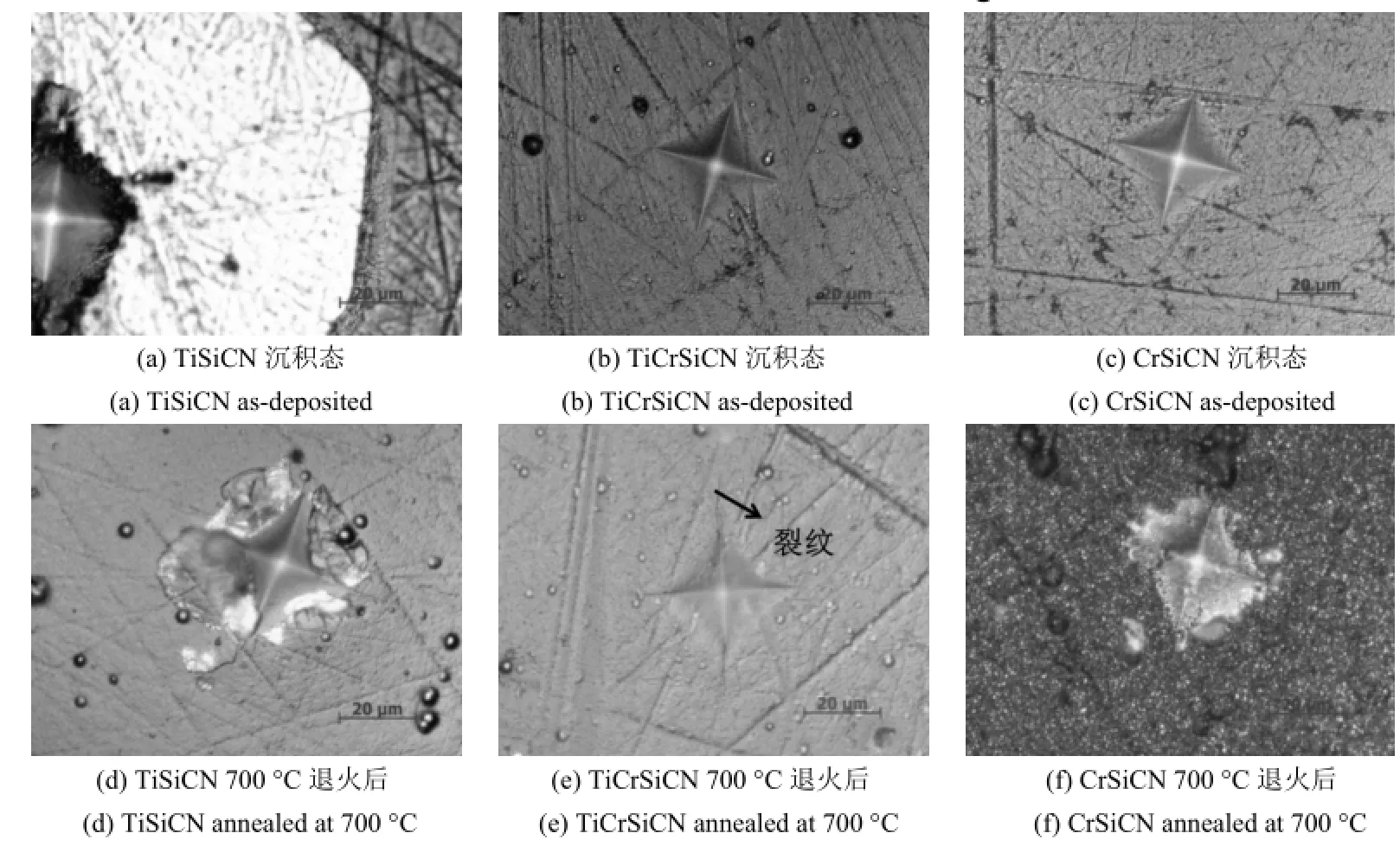

图5为沉积态和700 °C退火处理后涂层的压痕形貌,载荷为1 000 g。

图5 涂层退火处理前后在1 000 g载荷下的压痕形貌Figure 5 Indentation morphologies of coatings before and after annealing obtained under 1 000 g load

从图5可见,只有沉积态的TiSiCN涂层(图5a)出现了大面积的剥落,露出了白色的基体,与基体的结合性能较差。退火处理后,TiSiCN涂层的压痕周围出现碎片状的剥落(见图5d),TiCrSiCN涂层的压痕则未剥落,只产生了较短的裂纹(见图5e);CrSiCN涂层由于表面较为疏松,在压痕周围出现碎屑状剥落(见图5f)。可见高温退火处理后,由于涂层被部分氧化,其韧性变差,即抵抗裂纹扩展的能力变差。

图6为700 °C退火处理后的3种涂层划痕形貌对比,最大载荷为50 N。三者沉积态的划痕结果参见文献[12]。沉积态的TiSiCN涂层从5 N便开始出现连续的圆片状剥落,说明涂层与基体的结合性能较差。划痕两侧圆片状的剥落大小与涂层的抵抗裂纹扩展性能及膜基界面的断裂韧性相关[14]。剥落面积越大,表明其界面以及涂层的抵抗裂纹扩展性能越差。TiSiCN涂层经过退火处理后,从9 N开始出现小块的剥落,在13 N开始出现较大片的剥落,说明其与基体的结合性能在退火处理后有一定的改善。沉积态的TiCrSiCN涂层与基体结合较好,从18 N才开始出现剥落[12],退火处理后临界失效载荷有所减小,降低至16 N左右,处于划痕试验的误差范围内,因此可认为退火处理对TiCrSiCN涂层的结合性能影响不大。CrSiCN涂层在沉积态时结合最好,且划痕试验中表现出的韧性最好。在42 N左右,沉积态CrSiCN涂层才出现小块状的剥落[12],并且在划痕试验中主要是塑性的挤压变形。退火处理后,由于表面存在氧化物,其脆性增加,抵抗裂纹扩展能力下降,在19 N左右便开始出现小块状剥落,但直到50 N也未出现大面积剥落,可证明部分氧化的CrSiCN涂层与基体的结合仍较好。

图6 退火处理后涂层的划痕形貌Figure 6 Scratch morphologies of annealed coatings

3 结论

TiSiCN、TiCrSiCN和CrSiCN涂层在沉积态时具有面心立方(fcc)的纳米晶结构。700 °C退火处理后,3种涂层的晶粒均有小幅度的长大。TiSiCN涂层被部分氧化,O元素在涂层中从表层扩散达2.00 μm深,出现了均匀且厚度在1.50 μm 左右的富氧层。沉积态的CrSiCN涂层存在较高含量的O元素,退火处理后O元素从表层扩散的深度达到1.00 μm,出现了从疏松过渡到较致密的非均匀氧化层,富氧层的深度大概在0.50 μm左右。退火处理后的TiCrSiCN涂层表面仍然比较致密,XRD未检测到氧化物的存在,其氧化程度最低,抗氧化性能最佳。

退火处理后,氧化层导致TiSiCN涂层的硬度降低了20 GPa左右,但其与基体硬质合金的结合性能有一定的改善。退火处理后CrSiCN涂层的硬度降低了9 GPa左右,且结合性能有一定的下降。TiCrSiCN涂层在退火处理后硬度降低最少,只有5 GPa,但对结合性能未产生明显的影响。另外,退火处理使得3种涂层韧性降低,脆性增加,TiSiCN和CrSiCN涂层的氧化层容易产生分层和剥离。

参考文献:

[1]LI S Z, SHI Y L, PENG H R. Ti-Si-N films prepared by plasma-enhanced chemical vapor deposition [J]. Plasma Chemistry and Plasma Processing, 1992, 12 (3):287-297.

[2]VEPREK S, MÄNNLING H D, KARVANKOVA P, et al. The issue of the reproducibility of deposition of superhard nanocomposites with hardness of ≥50 GPa [J]. Surface and Coatings Technology, 2006, 200 (12/13): 3876-3885.

[3]VEPREK S, ZHANG R F, VEPREK-HEIJMAN M G J, et al. Superhard nanocomposites: Origin of hardness enhancement, properties and applications [J]. Surface and Coatings Technology, 2010, 204 (12/13): 1898-1906.

[4]PARK J H, CHUNG W S, CHO Y R, et al. Synthesis and mechanical properties of Cr-Si-N coatings deposited by a hybrid system of arc ion plating and sputtering techniques [J]. Surface and Coatings Technology, 2004, 188/189: 425-430.

[5]CHOI J B, CHO K, LEE M H, et al. Effects of Si content and free Si on oxidation behavior of Ti-Si-N coating layers [J]. Thin Solid Films, 2004, 447/448:365-370.

[6]CASTALDI L, KURAPOV D, REITER A, et al. High temperature phase changes and oxidation behavior of Cr-Si-N coatings [J]. Surface and Coatings Technology, 2007, 202 (4/5/6/7): 781-785.

[7]ZHANG C H, LU X C, WANG H, et al. Microstructure, mechanical properties, and oxidation resistance of nanocomposite Ti-Si-N coatings [J]. Applied Surface Science, 2006, 252 (18): 6141-6153.

[8]徐建华, 马大衍, 马胜利, 等. Ti-Si-N纳米复合超硬薄膜的高温热稳定性[J]. 稀有金属材料与工程, 2006, 34 (11): 1778-1781.

[9]MA S L, MA D Y, GUO Y, et al. Synthesis and characterization of super hard, self-lubricating Ti-Si-C-N nanocomposite coatings [J]. Acta Materialia, 2007, 55 (18):6350-6355.

[10]ABRAHAM S, CHOI E Y, KANG N H, et al. Microstructure and mechanical properties of Ti-Si-C-N films synthesized by plasma-enhanced chemical vapor deposition [J]. Surface and Coatings Technology, 2007, 202 (4/5/6/7): 915-919.

[11]WEI R H. Plasma enhanced magnetron sputter deposition of Ti-Si-C-N based nanocomposite coatings [J]. Surface and Coatings Technology, 2008, 203 (5/6/7):538-544.

[12]LI Q, JIANG F Q, LENG Y X, et al. Microstructure and tribological properties of Ti(Cr)SiCN coating deposited by plasma enhanced magnetron sputtering [J]. Vacuum, 2013, 89: 168-173.

[13]ČEKADA M, MAČEK M, MERL D K, et al. Properties of Cr(C,N) hard coatings deposited in Ar-C2H2-N2plasma [J]. Thin Solid Films, 2003, 433 (1/2):174-179.

[14]BULL S J. Failure mode maps in the thin film scratch adhesion test [J]. Tribology International, 1997, 30 (7): 491-498.

[ 编辑:杜娟娟 ]

Effect of annealing on microstructure and mechanical properties of TiSiCN, TiCrSiCN, and CrSiCN coatings

XIN Xin, SU Yong-yao, WANG Yu, YU Yan, LENG Yong-xiang*

Three kinds of coatings, TiSiCN, TiCrSiCN, and CrSiCN, were deposited by plasma-enhanced magnetron sputtering (PEMS) technique and then annealed at 700 °C in air. The cross-sectional morphology, elemental composition, and microstructure of the coatings before and after annealing were characterized by scanning electron microscope (SEM), energydispersive spectroscope (EDS), and X-ray diffractometer (XRD). The influence of annealing on the hardness, toughness, and adhesion to substrate of these three coatings and their oxidation resistance at high temperature were studied. The results showed that, after annealing, a thick homogeneous oxygen-enriched layer (1.50 μm) is formed on the surface of TiSiCN coating. The oxide layer formed on the CrSiCN coating is heterogeneous with a thin oxygen-enriched layer (0.50 μm). TiCrSiCN coating is dense, on which no oxide was detected. The toughness and hardness of all three coatings are decreased after annealing to various degrees. The decrease of hardness is 20 GPa for TiSiCN, 9 GPa for CrSiCN, but only 5 GPa for TiCrSiCN. After annealing, the adhesion to substrate is increased greatly for TiSiCN coating, changed slightly for TiCrSiCN coating, and declined to a certain extent for CrSiCN coating. The brittle oxide layers formed on TiSiCN and CrSiCN coatings are easy to be stratified and exfoliated. TiCrSiCN coating has the optimal oxidation resistance at high temperature.

titanium-silicon-carbon-nitrogen; titanium-chromium-silicon-carbon-nitrogen; chromium-silicon-carbon-nitrogen; nanocomposite coating; plasma-enhanced magnetron sputtering; high-temperature annealing; oxidation resistance

TB383; TG15

A

1004 - 227X (2015) 18 - 1062 - 06

2015-04-14

2015-06-13

重庆市基础与前沿研究计划项目(cstc2013jcyjA50036)。

辛欣(1992-),女,山西临汾人,在读硕士研究生,从事等离子体表面改性研究。

冷永祥,教授,(E-mail) yxleng@263.net。

扫描电子显微镜、能谱仪和X射线衍射仪表征了退火处理前后涂层的断面形貌、成分和微结构。研究了退火处理对3种涂层的硬度、韧性和膜基结合性能的影响以及它们的高温抗氧化性能。结果表明:退火处理后,TiSiCN涂层表面形成了一层均匀且较厚(1.50 μm)的富氧层;CrSiCN涂层的氧化层不均匀且富氧层较薄(0.50 μm);TiCrSiCN涂层较致密,未检测到氧化物存在。3种涂层的韧性和硬度在退火后都出现不同程度的降低,硬度分别降低了20 GPa(TiSiCN涂层)、9 GPa(CrSiCN涂层)和5 GPa(TiCrSiCN涂层)。退火后,TiSiCN涂层与基体的结合性能有较明显的提高,TiCrSiCN涂层的膜基结合性能变化不大,CrSiCN涂层的结合性能则出现一定减弱。TiSiCN和CrSiCN涂层的脆性氧化层易产生分层和剥离,而TiCrSiCN涂层表现出最佳的高温抗氧化性能。