水性改性片状锌粉硅酸钾富锌防腐涂料的性能

丁俊勇,李三喜*,王松

(沈阳工业大学理学院,辽宁 沈阳 110870)

水性改性片状锌粉硅酸钾富锌防腐涂料的性能

丁俊勇,李三喜*,王松

(沈阳工业大学理学院,辽宁 沈阳 110870)

通过溶胶-凝胶法以浸涂的方式用硅烷偶联剂KH-570和硝酸镧分别和共同改性片状锌粉,并将它们制成水性硅酸钾富锌防腐涂料。用沉降体积表征了不同锌粉的分散性。通过机械性能测试、扫描电子显微镜、X射线能谱仪、电化学方法和盐水浸泡法比较了不同锌粉所制富锌涂层的附着力、铅笔硬度、冲击强度、柔韧性、表面形貌、元素含量和耐蚀性。结果表明:经共同改性的锌粉分散性最好,其制备的涂层性能也最好,相比未改性锌粉所制涂层,表干时间缩短20%,表面裂痕减少。涂层经5% NaCl溶液浸泡120 h后无明显锈蚀点,在3.5% NaCl溶液中的自腐蚀电位正移,自腐蚀电流密度减小,浸泡9 d仍处于浸泡中期,耐蚀性明显增强。

片状锌粉;改性;硅烷偶联剂;硝酸镧;分散性;水性富锌防腐涂料;耐蚀性

First-author’s address:College of Science, Shenyang University of Technology, Shenyang 110870, China

随着涂料工业发展,锌资源消耗与日俱增且不可复得,如何减少锌用量,提高利用效率,是国内外防腐工作者亟待解决的难题[1]。鳞片状锌粉因遮盖力强、用量少而逐渐成为富锌防腐涂料的首选填料,但其在水性碱性涂料中分散性差且过于活泼,导致涂层不平整,失效过早,防护性能下降[2-3]。

硅烷偶联剂与稀土金属混合使用,采用溶胶-凝胶法以浸涂的方式在金属表面制备复合硅烷膜,能够显著提高金属的耐蚀性[4]。本文采用硅烷偶联剂KH-570和硝酸镧以溶胶-凝胶法浸涂的方式改性锌粉,并将改性锌粉制成水性硅酸钾富锌防腐涂料,探究改性锌粉对涂料性能的影响,考察了涂膜机械性能、表面形貌和耐蚀性的变化。

1 实验

1. 1 原料

3-(异丁烯酰氧)丙基三甲氧基硅烷(KH-570)、硝酸镧,分析纯,阿拉丁试剂;氢氧化钾、无水乙醇、硅丙乳液、消泡剂,分析纯,国药试剂;硅溶胶,大连斯诺化学新材料科学技术有限公司;片状锌粉,枣阳市金浩金属材料有限公司;分散剂,海明斯特殊化学公司;有机蒙脱石,美国NANOCOR公司;超纯水,自制。基材为5 cm × 3 cm × 1 mm的Q235碳钢片,用120目和240目砂纸逐级打磨并用丙酮、乙醇清洗,烘干待用。

1. 2 锌粉改性

将锌粉置于碱性溶液(5 g/L硅酸钠 + 1 g/L十二烷基磺酸钠 + 8 g/L碳酸钠 + 5 mL/L OP-10)中超声除油10 min,乙醇清洗后烘干待用。将超纯水与无水乙醇按体积比1∶4混合,再加入体积分数5%的硅烷偶联剂KH-570和0.012 mol/L硝酸镧,混合后用乙酸或氢氧化钠调pH为4.5左右,(25 ± 5) °C下剧烈搅拌1 h后在25 °C下恒温水解24 h,得到改性液。将改性液与锌粉按质量比4∶1混合搅拌30 min,然后离心收集改性锌粉,经乙醇洗涤、过滤、烘干、研磨后待用。保持其他条件不变,分别仅添加硅烷KH-570、硝酸镧制备了另2种改性锌粉。

1. 3 涂层制备

[5]配制水性改性硅酸钾乳液。按m(乳液)∶m(锌粉) = 3∶1,再加入质量分数为2.0%的消泡剂磷酸三丁酯、0.1%增稠剂聚丙烯酸钠、0.3%抗沉剂有机蒙脱石和0.3%分散剂Disponer w-922配制成涂料。将不同改性锌粉所制涂料在涡流状态下搅拌熟化40 min后刷涂于基材表面,(25 ± 5) °C下自然干燥,分别得到涂层ZC1(未改性锌粉)、ZC2(KH-570改性锌粉)、ZC3(硝酸镧改性锌粉)和ZC4(复合改性锌粉),膜厚为50 ~ 100 μm。

1. 4 表征与性能测试

1. 4. 1 锌粉的分散性

采用沉降体积法,取2 g锌粉加入以正己烷为分散相的带磨口塞的25 mL量筒中振荡均匀,以单位质量的锌粉所占容积表示沉降体积。

1. 4. 2 涂层的机械性能

分别依据GB/T 1728-1989《漆膜、腻子膜干燥时间测定法》、GB/T 1731-1993《漆膜柔韧性测定法》、GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》、GB/T 1732-1993《漆膜耐冲击测定法》、GB/T 1720-1989《漆膜附着力测定法》测涂层的干燥时间、柔韧性、铅笔硬度、抗冲击性和附着力。

1. 4. 3 涂层的表面形貌及组成

用日立S-3400N扫描电子显微镜(SEM)观察涂层的表面形貌,用飞利浦公司的EDAX-9100型能谱分析仪(EDS)分析涂层表面元素含量。

1. 4. 4 涂层的耐蚀性

对不同涂层做质量分数5%的NaCl溶液浸泡实验,观察涂层腐蚀形貌。用上海辰华电化学工作站CHI604D测试涂层的电化学性质:腐蚀介质为3.5%的NaCl溶液,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为1 cm × 1 cm的涂层(非工作面以硅橡胶密封)。极化曲线扫描速率5 mV/s,扫描电位-1.3 ~ -0.6 V;交流阻抗频率100 000 ~ 0.01 Hz,振幅10 mV,开路电位下测试。

2 结果与讨论

2. 1 锌粉的分散性

未改性、KH-570改性、硝酸镧改性与复合改性锌粉在量筒中沉降15 min后,沉降体积依次为1.5、0.8、1.0和 0.6 mL/g。锌粉的沉降体积越小,表明其分散性越好。KH-570改性锌粉与未改性锌粉相比,沉降体积减小46.7%,这是因为锌粉表面的硅烷膜增强了锌粉之间的空间位阻与斥力[6],硝酸镧改性锌粉的分散性提高了33.3%,这是因为其表面的镧元素增大了相对接触角,锌粉不易被浸湿[7];复合改性锌粉分散性最好,提高了60%,这是锌粉表面复合保护膜协同作用的结果。

2. 2 涂层的机械性能

表1为不同锌粉所制涂层的机械性能测试结果。改性涂层ZC2与未改性涂层ZC1相比,耐冲击性、附着力和铅笔硬度无变化,但表干与实干时间缩短。其可能原因是KH-570改性锌粉表面未聚合的Si—OH与乳液中的Si—OH发生反应,缩短了干燥时间;涂层ZC3的耐冲击性、附着力和铅笔硬度下降,这可能是因为锌粉经硝酸镧改性后,表面引入镧元素[7],影响与乳液的交联固化,所以机械性能下降。涂层ZC4的表干时间比ZC1缩短20%,其他性能无变化。硝酸镧与KH-570协同作用,部分硅烷膜的存在增强了锌粉与乳液间的固化,同时弱化了镧元素对机械性能的不利影响,使得ZC4的机械性能得到最大限度的提升。

表1 不同锌粉所制涂层的机械性能Table 1 Mechanical properties of the coatings prepared with different zinc powders

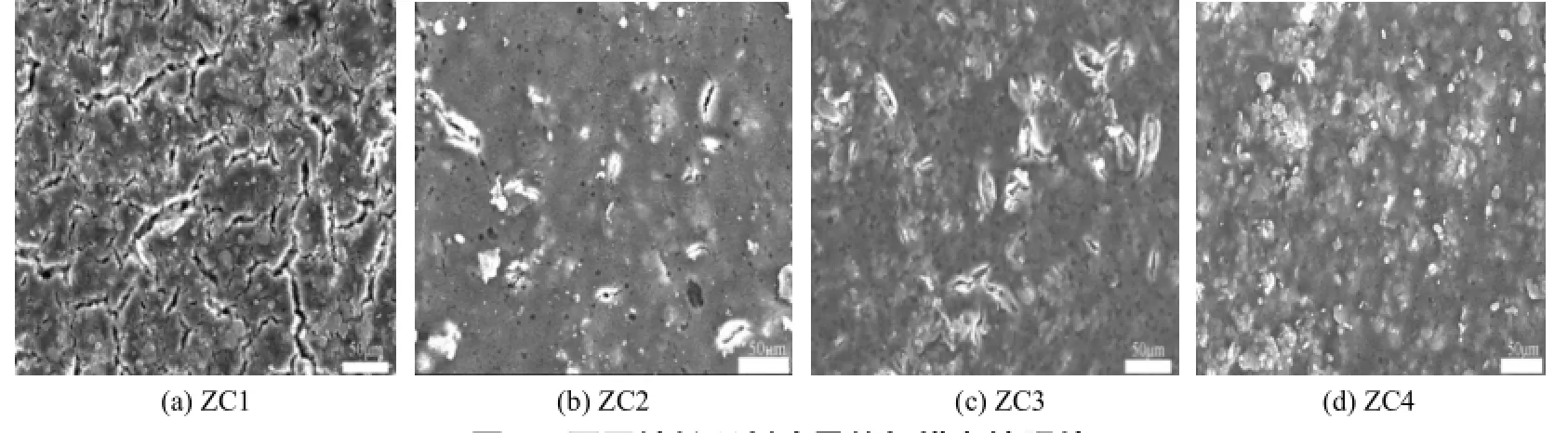

2. 3 涂层表面形貌与元素分析

观察不同改性锌粉所得涂层的表面形貌(见图1),涂层ZC1表面有很多明显的裂痕,这可能是片状锌粉在水性乳液中分散性差所致;涂层ZC2表面裂痕较少,这是由于锌粉经KH-570改性后表面形成硅烷膜,分散性提高,同时表面未聚合的Si—OH与乳液反应,改善了涂层在干燥过程中因体积收缩而出现裂痕的现象[5]。涂层ZC3表面裂痕数量介于涂层ZC1与ZC2之间,表明锌粉经硝酸镧改性后分散性也有所提高。涂层ZC4表面几乎没有裂痕,这是2种改性剂协同作用的结果,但其表面镶嵌有部分锌粉,可能是锌粉含量增多的缘故。

用EDS对不同涂层作点扫描,涂层ZC3与ZC4表面检测到质量分数(下同)分别为3.35%与2.73%的La元素,再次确认锌粉改性后引入了镧元素。涂层ZC1、ZC2、ZC3、ZC4的锌含量依次为74.35%、83.17%、79.47%、85.02%,涂层ZC4的锌含量比ZC1增加了14.35%。这可能是因为锌粉改性后分散性提高,刷涂时不至于沉积到底部,所以涂层表面锌含量增多。

图1 不同锌粉所制涂层的扫描电镜照片Figure 1 SEM images of the coatings prepared with different zinc powders

2. 4 涂层腐蚀形貌分析

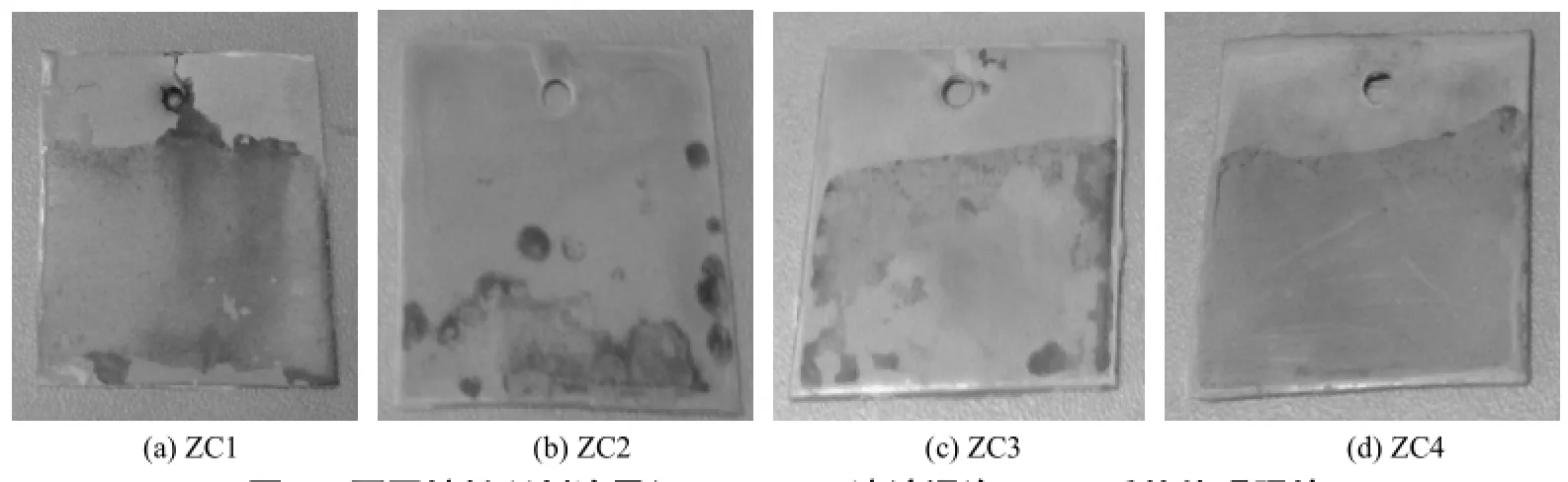

图2为不同涂层在(25 ± 5) °C下浸泡于5% NaCl溶液中120 h后的表面形貌照片。

图2 不同锌粉所制涂层经5% NaCl溶液浸泡120 h后的外观照片Figure 2 Photos showing the appearance of the coatings prepared with different zinc powders after immersion in 5% NaCl solution for 120 h

从图2可见,涂层ZC1表面大部分面积已经发生腐蚀,出现黄色锈点;涂层ZC2与ZC3表面虽也发生腐蚀,但腐蚀面积较涂层ZC1少,涂层耐蚀性有一定的增强;涂层ZC4表面几乎未发生腐蚀,耐蚀性最好。分析其原因为:锌粉改性后,表面形成了复合硅烷保护膜,同时分散性提高,涂层表面锌粉含量增加且更加致密;两者共同作用提升了涂层的耐蚀性。

2. 5 涂层极化曲线分析

图3为不同涂层的极化曲线,表2列出了主要参数。可见改性锌粉所制涂层的自腐蚀电位正移,自腐蚀电流密度减小,涂层的耐蚀性均有所提升。涂层ZC2与ZC3的自腐蚀电位与自腐蚀电流密度相差不大,耐蚀性接近;涂层ZC4相对于ZC1,自腐蚀电位正移131 mV,自腐蚀电流密度减小74.4%,耐蚀性提高最明显且最好,印证了NaCl溶液浸泡试验结果。

图3 不同锌粉所制涂层在3.5% NaCl溶液中浸泡0.5 h后的极化曲线Figure 3 Polarization curves for the coatings prepared with different zinc powders after immersion in 3.5% NaCl solution for 0.5 h

表2 不同锌粉所制涂层的自腐蚀电位与自腐蚀电流密度Table 2 Self-corrosion potential and current density of the coatings prepared with different zinc powders

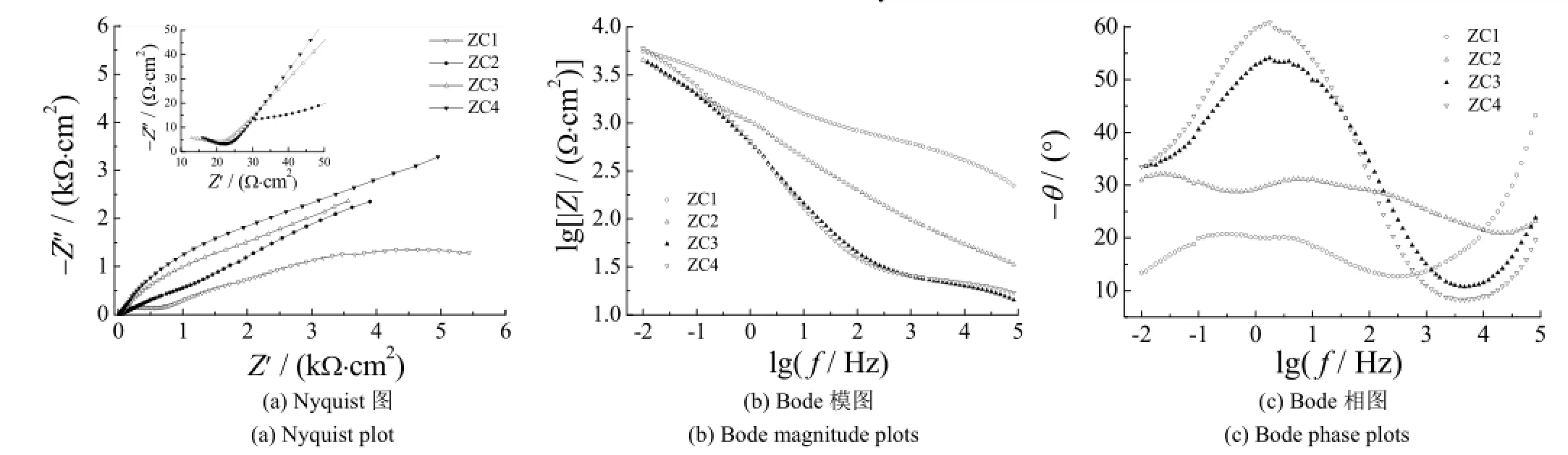

2. 6 涂层交流阻抗分析

将不同涂层置于3.5%的NaCl溶液中浸泡,测试不同时间后涂层的交流阻抗。图4为浸泡1 d后的交流阻抗图。可见Nyquist图中曲线呈2个半弧形,第一个为高频区的容抗弧,代表了涂层的性能,但这个弧很小,说明涂层的耐水性较差;第二个为低频区的容抗弧,一般代表金属基材的腐蚀反应,但富锌涂层中因锌粉的活泼性高于金属基材,这里代表锌粉的腐蚀活性。其中涂层ZC1的半弧直径最小,涂层ZC4半弧直径最大。涂层ZC4中锌粉的耐蚀性最好,腐蚀速率最小,提高了涂层的耐蚀性[8]。Bode模图lgZ-lgf曲线中,涂层ZC4低频区的阻抗模值为3.84 Ω·cm2,明显高于其他涂层,印证了其耐蚀性最好;Bode相图中相位角的4条曲线均含有1个波峰与波谷,此时反应有2个时间常数,涂层处于浸泡中期,腐蚀介质已经渗透到涂层与基底界面(这是无机富锌涂层的常见现象,由于锌粉含量高,交联剂含量少,只是薄薄地包裹在其外面,电解质容易透过涂层),界面区基底金属发生腐蚀,锌粉也开始发生腐蚀,起到一定的阴极保护作用,但lgZ-lgf的4条曲线高频端并未重叠在一起,表明电解质对涂层的渗透未达饱和[9]。

浸泡9 d后(见图5),Nyquist图中所有涂层仍呈2个半圆弧。涂层ZC2、ZC3、ZC4的低频区容抗弧为1段斜线,锌粉发生部分腐蚀后起到阻挡作用,电解质溶液渗入涂层较困难,腐蚀反应中粒子的传质过程为慢步骤,扩散层在涂层内,出现浸泡中期的Warburg阻抗;但涂层ZC1高频区容抗弧明显增大,低频区容抗弧带有扩散尾,扩散层在电极附近,Warburg阻抗出现,涂层表面出现宏观锈蚀点,处于腐蚀浸泡后期,失去对基体的保护能力。结合Bode图中相位角的变化,可见涂层ZC1已经失效。涂层ZC2相位角曲线整体下移,涂层电容减小,耐蚀性减弱,涂层接近浸泡后期,涂层ZC3、ZC4曲线与图4b相似,涂层仍处于浸泡中期,可见改性锌粉所制涂层的耐蚀性均有所提高,其中涂层ZC4的耐蚀性最好,与之前结论一致。

图4 不同锌粉所制涂层在3.5% NaCl溶液中浸泡1 d后的电化学阻抗谱Figure 4 Electrochemical impedance spectra of the coatings prepared with different zinc powders after immersion in 3.5% NaCl solution for 1 day

图5 不同锌粉所制涂层在3.5% NaCl溶液中浸泡9 d后的电化学阻抗谱Figure 5 Electrochemical impedance spectra of the coatings prepared with different zinc powders after immersion in 3.5% NaCl solution for 9 days

3 结论

(1) 用硅烷偶联剂 KH-570和硝酸镧分别以及共同改性锌粉后,与硅丙乳液制备了水性硅酸钾富锌防腐涂料。与未改性锌粉制备的涂层相比,改性锌粉涂层的表干时间缩短,表面裂痕减少,致密性增强,表面锌粉含量增加。

(2) 锌粉改性有助于提高涂层的耐蚀性。所有改性锌粉所制涂层的耐蚀性均提高,其中用硅烷偶联剂KH-570和硝酸镧双重改性锌粉所制涂层的耐蚀性最好,在5% NaCl溶液中浸泡120 h后表面无明显锈蚀点,其自腐蚀电位相对于未改性涂层正移131 mV,自腐蚀电流密度减小74.4%。低频端阻抗模值Z最高为3.84 Ω·cm2,涂层浸泡9天仍处于腐蚀浸泡中期。

参考文献:

[1]杨振波, 李运德, 杨忠林, 等. 片状锌粉在富锌涂料领域的应用及其技术发展趋势[J]. 电镀与涂饰, 2011, 30 (2)∶ 62-67.

[2]KAKAEI M N, DANAEE I, ZAAREI D. Evaluation of cathodic protection behavior of waterborne inorganic zinc-rich silicates containing various contents of MIO pigments [J]. Anti-Corrosion Methods and Materials, 2013, 60 (1)∶ 37-44.

[3]周春婧, 李三喜, 王松, 等. 有机-无机复合防腐涂料的制备及性能[C]// 中国化学会高分子学科委员会. 2013年全国高分子学术论文报告会论文摘要集. [S.l.∶ s.n.], 2013∶ 5-9.

[4]杨娜, 朱焱. 锆盐对金属表面硅烷膜耐蚀性能的影响[J]. 电镀与涂饰, 2015, 34 (10)∶ 581-584.

[5]齐杉, 李三喜, 王松. 有机蒙脱石对改性硅酸钾富锌防腐涂料性能的影响[J]. 硅酸盐通报, 2014, 33 (8)∶ 2089-2094.

[6]白艳霞, 赵麦群, 金文蜂, 等. 表面改性对片状锌粉分散稳定性的影响[J]. 应用化学, 2011, 28 (12)∶ 1462-1464.

[7]WANG Z W, ZHU L Q, LIU H C, et al. Investigation on the paraffin prevention performance of lanthanum-modified zinc powder [J]. Applied Surface Science, 2012, 259∶ 1-6.

[8]ALIBAKHSHI E, GHASEMI E, MAHDAVIAN M. The influence of surface modification of lithium zinc phosphate pigment on corrosion inhibition of mild steel and adhesion strength of epoxy coating [J]. Journal of Sol-Gel Science and Technology, 2014, 72 (2)∶ 359-368.

[9]张鉴清. 电化学测试技术[M]. 北京∶ 化学工业出版社, 2010∶ 256-264.

[ 编辑:杜娟娟 ]

Properties of waterborne zinc-rich potassium silicate anticorrosive coating material with modified zinc flakes

DING Jun-yong, LI San-xi*, WANG Song

Zinc flakes were modified by silane coupling agent KH-570 and lanthanum nitrate individually and jointly through a sol-gel dip-coating process to produce a waterborne zinc-rich potassium silicate anticorrosive coating material. The dispersion of different zinc flakes was characterized by sediment volume. The adhesion strength, pencil hardness, impact strength, flexibility, surface morphology, chemical composition, and corrosion resistance of the zinc-rich coatings prepared with different modified zinc flakes were compared by mechanical property testing, scanning electron microscopy, X-ray energy-dispersive spectroscopy, electrochemical methods, and salt water immersion method. The results showed that the zinc flakes obtained under combined modification has the best dispersity, and the coating obtained therewith presents the best performances. Compared with the coating made with unmodified zinc flakes, the coating prepared with composite modified zinc flakes features a faster surface drying time (reduced by 20%) and less surface cracks. The coating showed improved corrosion resistance, as shown by no obvious rust corrosion on its surface after immersion in 5% NaCl solution for 120 h, as well as the positive shift of corrosion potential, decrease of self-corrosion current density, and being at medium stage even after immersion for 9 days in 3.5% NaCl solution.

zinc flake; modification; silane coupling agent; lanthanum nitrate; dispersion; waterborne zinc-rich anticorrosive coating; corrosion resistance

TQ630.7

A

1004 - 227X (2015) 22 - 1270 - 05

2015-07-18

2015-08-05

辽宁省沈阳市科技专项资金项目(沈科发[2012]29号)。

丁俊勇(1990-),男,河南漯河人,在读硕士研究生,主要研究方向为水性富锌防腐涂料。

李三喜,教授,(E-mail) sanxili@hotmail.com。