立式铣削走刀轨迹对工件表面完整性影响的研究

立式铣削走刀轨迹对工件表面完整性影响的研究*

张德清, 罗磊,张泽胤

(上海交通大学 机械与动力工程学院,上海200240)

摘要:采用有限云仿真与实验结合的方法对铣削过程中走刀轨迹对316L不锈钢材料工件表面完整性的影响进行研究分析。通过Abaqus/Explict有限元建立了三维热-力耦合立铣模型,模拟四种不同走刀轨迹条件下的铣削加工过程,得到工件加工表面残余应力与塑性应变的分布。在仿真分析的基础上设计了相应的铣削加工实验,选定的走刀轨迹和切削参数与有限元仿真一致,并对实验加工得到的表面进行表面形貌、表面硬度和表面粗糙度的测量分析。结合有限元仿真与实验结果研究表明,与其他走刀轨迹相比较,环切式(由外向内)走刀轨迹得到的表面完整性更为理想。

关键词:走刀轨迹;表面完整性;残余应力;三维立铣建模

文章编号:1001-2265(2015)09-0024-04

收稿日期:2014-11-21

基金项目:*国家自然科学

作者简介:张德清(1989—),男,江西宜春人,上海交通大学硕士研究生,研究方向为数控加工工艺,(E-mail)zdq1228@yeah.net。

中图分类号:TH162;TG506

The Impact of Vertical Milling Tool-Path on the Integrity of Work Piece Surface

ZHANG De-qing, LUO Lei, ZHANG Ze-yin

(School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240, China)

Abstract:The study on the impacton the integrity of work piece surface with different kinds of milling tool-paths is presented by FEM and experimental methods. Firstly, a three-dimensional thermal - mechanical milling model is built by Abaqus/Explict.Four kinds of residual stress and plastic deformation distributionof different tool-paths are analyzed. Secondly, based on the simulationresults, several milling experiments on 316L stainless steel work piece are setup and the surface hardness, roughness and surface topography are measured. With the result of FEM and experimental analysis, itis shown that the more ideal surface integrity with the contour parallel tool-path (from outside to inside)can be achieved.

Key words: tool-path; surface integrity; residual stress;three-dimensional FEM

0引言

金属在铣削加工过程中, 采用不同加工工艺,会影响零件加工表面完整性,包括表面残余应力、表面粗糙度、表面形貌以及表面硬度。目前针对走刀轨迹的研究主要集中于轨迹规划方法的优化[1],而针对不同走刀轨迹对于铣削加工表面完整性的影响规律研究较少,王立涛[2]论文中通过公式预测的铣削力对工件单元进行动态加载和卸载的方式得到了四种不同走刀轨迹条件下表面残余应力的分布规律,没有考虑铣削热的作用。目前有关铣削加工的有限元仿真分析,基本简化为二维或三维正交切削与斜切模型[3-5],简化后的模型并不能模拟实际铣削加工过程。本文采用Abaqus/Explict有限元软件建立一种三维热-力耦合立铣加工模型,同时考虑铣削力与铣削热的作用,模拟实际铣削加工过程,通过刀具的旋转与进给来切除工件表面。得到316L不锈钢材料在四种不同走刀轨迹条件下的加工表面残余应力以及塑性应变分布。同时通过铣削实验,测量表面几何形貌及粗糙度和硬度。综合有限元与实验结果对不同走刀轨迹对铣削加工表面完整性的影响规律进行了系统的研究,为铣削加工走刀工艺优化在理论上提供参考。

1铣削加工三维立铣有限元建模

铣削过程有限元模拟采用316L不锈钢材料,刀具采用直径为mm,长度为20mm的三刃平底铣刀。材料本构模型采用Johnson-Cook模型[6],表达式如下:

网格划分刀具设为离散刚体,以单元四边形为主。工件网格选为C3D8RT,即八结点六面体热耦合线性减缩积分单元,引入HourglassControl“沙漏控制”并设定扭曲变形系数为0.85,对切屑部分网格进行细化处理。网格划分后三维有限元模型如图1。

表1 316L不锈钢Johnson-Cook参数

图1 三维有限元模型

铣削加工阶段,工件底面及周边采用完全固定的边界约束条件,刀具相对于工件做水平方向的进给运动以及垂直方向的旋转运动,从而对工件进行载荷的施加,运动方向根据不同的走刀轨迹进行设定。应力卸载阶段,当铣削达到稳定状态时刀具快速抬高并移到加工区域以外,同时去除工件的边界约束条件。冷却阶段,通过对工件施加温度边界条件,让工件逐渐冷却到室温环境,从而消除切削热对材料加工应力、应变的影响。经过载荷施加以及应力卸载和冷却后得到工件表面残余应力以及塑性应变的分布。

切屑分离准则采用在等效塑性应变和应变速率以及温度藕合基础上建立的Johnson-Cook剪切失效准则[8]:

走刀轨迹选定如图2四种方式,其中图2a、2b、2c为三种常用走刀轨迹,而图2d双螺旋填充曲线法[10]为一种优化走刀轨迹,该轨迹为一笔画过程,可以有效减少加工时间和刀具进退刀的次数。仿真过程中刀具分别按照给定的走刀轨迹对工件进行加工,其中刀具的旋转速度为314mm/s,进给速度为250mm/min,铣削深度为0.4mm。

(a)单向 (b)往复

(c)环切(由外向内) (d)双螺旋

2表面完整性有限元仿真及实验分析

2.1表面残余应力仿真结果分析

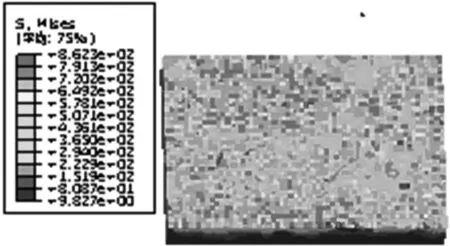

通过以上仿真模拟得到了四种走刀轨迹条件下工件表面残余应力分布规律如图3所示。

(a)单向式表面残余应力分布

(b)往复式表面残余应力分布

(c)环切(由外向内)式表面残余应力分布

(d)双螺旋式表面残余应力分布

图3a为单向式铣削模式表面残余应力分布图,此加工模式会出现多次进退刀,造成表面两端出现应力集中。同时表面中心区域由于刀具在运动过程中应力不断释放从而导致应力集中,整个表面的应力值都较大,平均分布在470~580MPa区间。图3b为往复式铣削模式表面残余应力分布图,与单向式轨迹相似,同样存在多次进退刀以及应力的不断释放,并且应力释放空间较小,导致表面也会出现很多应力集中的区域,但是相比单向式表面应力平均值要小,集中在300~480MPa区间。图3c为由外向内环切式铣削表面残余应力分布图,这种模式下刀具从边缘向中心运动,应力有较大的释放空间,同时没有重复进退刀操作,不易出现应力集中现象,整个表面应力分布均匀,应力值平均分布在230~290MPa区间,图3d为双螺旋铣削模式表面残余应力分布图,这种模式铣削效率高,只有一次进退刀操作,但是有过多的转向操作,且转向位移小,应力无法获得足够的释放空间,导致应力在转向处出现应力集中,整个工件表面的应力值较大,集中在360~510MPa区间。

2.2表面加工硬化仿真结果分析及实验验证

加工硬化是由于塑性应变引起的硬化以及热引起的软化造成的,在冷却条件和切削用量比较小的情况下,塑性应变引起的硬化占主要地位,因此塑性应变的程度可以间接反映加工硬化情况。通过图4可以看出,单向式与双螺旋条件下,整个表面的塑性应变较大,平均分布在0.5~0.55区间,这是由于单向式条件下多次进退刀以及双螺旋条件下转向过多而造成表面应力集中,进而引起表面的加工硬化。往复式轨迹条件下,因为中间区域应力释放空间小,残余应力大,因此塑性应变主要集中在中间区域。而由外向内环切式轨迹条件下,由于周边区域应力释放空间较小,因而周边区域的应力较大,加工硬化更加明显,塑性应变值也较大,而中间区域由于应力集中少,因此塑性变形比较均匀,平均分布在0.33~0.41区间。

(a)单向

(b)往复

(c)由外向内环切

(d)双螺旋

通过表面硬度测量仪在工件已加工表面上选取5个点进行测量,然后求取其平均值,同时求取有限元仿真得到的工件表面塑性应变平均值,再对不同走刀轨迹条件下的表面硬度测量平均值与塑性应变仿真结果平均值变化趋势进行比较如图5所示(其中横坐标数字分别代表不同的走刀轨迹)。其中往复式和由外向内环切式走刀轨迹条件下表面塑性应变以及表面硬度值较小,往复式的平均显微硬度值HV为272,平均塑性应变为0.41,都为四种走刀轨迹中的最小值。而双螺旋式走刀轨迹条件下的表面平均显微硬度HV与塑性应变程度最大,分别为287和0.53。同时由图可以看出工件表面硬度与塑性应变随走刀轨迹的变化趋势一致,因此也验证了塑性应变有限元分析模型的可行性。

图5 表面加工硬化随走刀轨迹变化规律

2.3表面粗糙度实验分析

采用Mitutoyo表面粗糙度测量仪在表面选取五个测量点并求取平均值,得到不同走刀轨迹条件下表面粗糙度平均值变化趋势如图6所示(其中横坐标数字分别代表不同的走刀轨迹):由图可以看出,单向式走刀轨迹下表面粗糙度值最大为0.35μm,而由外向内式走刀轨迹下表面粗糙度值最小为0.29μm。这是因为单向式走刀轨迹条件下应力集中比较严重,表面应力较大,造成表面粗糙度偏大。而由外向内环切式走刀轨迹条件下,应力释放空间大,表面应力较小且分布均匀,因此表面粗糙度小。

图6 表面粗糙度随走刀轨迹变化规律

2.4表面形貌实验分析

通过表面形貌测量仪得到四种走刀轨迹条件下表面形貌分布规律如图7所示。单向式和往复式走刀轨迹表面相邻刀具路径之间的残留痕迹比较明显,残留高度以及宽度较大,这是由于这两种轨迹方式下走刀轨迹比较稀疏,同时表面容易产生应力集中造成的。由外向内环切式走刀轨迹表面残留痕迹也较明显,但是残留高度和宽度较小,整个平面较光滑。而双螺旋式走刀轨迹由于路径比较密集,整个表面很光滑,残留高度小。

(a)单向

(b)往复

(c)由外向内环切

(d)双螺旋

3总结

(1)可以建立与实际铣削加工过程相符合的三维热-力耦合立铣模型对铣削加工过程进行有限元仿真模拟分析,并且同时考虑铣削力与铣削热的作用。

(2)由外向内环切式走刀轨迹加工得到的表面残余应力分布更加均匀,应力值相对较小。其它三种走刀轨迹由于在加工过程中多次进退刀或者多次转向,同时没有足够的空间进行应力释放,从而造成表面出现应力集中,整个表面应力分布不均匀。

(3)塑性应变仿真结果与表面硬度实验测量结果随不同走刀轨迹的变化趋势比较一致,说明塑性应变可以在一定程度上反应表面加工硬化的程度。其中往复式与由外向内环切式走刀轨迹的加工硬化程度相对较小,而双螺旋轨迹加工硬化现象最为明显。

(4)由外向内环切式与双螺旋式走刀轨迹条件下得到的加工表面粗糙度相比单向式与往复式要小,同时表面形貌也更加光滑,残留高度更小。

[参考文献]

[1] Cox JJ, Takezaki Y. Space-filling curves in tool-path application [J].Computer-Aided Design, 1994, 26(3): 215-224.

[2] 王立涛,柯映林,黄志刚,等.航空结构件铣削残余应力分布规律的研究[J].航空学报,2003,24(3):286-288.

[3] 侯军明,汪木兰,王保升,等.铣削加工切削力的有限元分析与试验[J].制造业自动化,2013,53(3):52-55.

[4] 董兆伟,张以都,刘胜永.铣削过程中残余应力仿真分析[J]. 北京航空航天大学学报,2005,31(7):762-765.

[5] Puneet Tandon,Md. Rajik Khan.Three dimensional modeling and finite element simulation of a generic endmill[J]. Computer-Aided Design 2009(41):106-114.

[6] GR Johnson,W H Cook.A construetive model and data for metals subjected to largestrains,high strain rates and high temperatures[J].Proceedings of the seventh Intenational Symposium on Ballisties,1983:541-547.

[7] C Bonnet,F Ualiorgue,J Rech,et al.Development of a frictionmodeling method in dry cutting of AISI 316Laustenitic stainless steel[J].International Journal of Material Forming,2008:1211-1214.

[8] 杜茂华,李露露,白玉峰,等.立铣加工过程的三维有限元模拟[J].中北大学学报(自然科学版),2012,33(4):397-402.

[9] Bacaria J L,Dalverny 0,Pantate 0 . et al. 2D and 3D numerical models of metal cutting with damage effects[C]. European Congress on Computational Methods in Applied and Engineering.Barcelona, 2000.

[10] Jiangbo Gong, Lei Luo, Jun Hu. Tool path generation algorithm based on the double spiral curve[J]. Mechanics andMaterials. 2012,190-191:790-793.

(编辑李秀敏)