高速轴向车铣TC4内孔的硬质合金刀具磨损特性

高速轴向车铣TC4内孔的硬质合金刀具磨损特性*

姜增辉,王文凯,任梦羽

(沈阳理工大学 机械工程学院,沈阳110159)

摘要:为研究高速轴向车铣TC4钛合金内孔时硬质合金刀具的磨损特性,在200m/min切削速度下采用顺铣、逆铣两种方式进行了干切削试验,分析了刀具磨损的特征及在此条件下两种铣削方式对刀具使用性能的影响。结果表明:高速轴向车铣TC4钛合金时硬质合金刀具的磨损主要发生在刀尖刃口及后刀面,刀具的磨损形式以粘结磨损为主;在相同条件下,刀具的耐用度在顺铣时远高于逆铣,顺铣切削有利于提高刀具寿命,降低生产成本。

关键词:TC4钛合金;轴向车铣;硬质合金刀具;刀具磨损

文章编号:1001-2265(2015)09-0028-03

收稿日期:2014-11-09;修回日期:2014-12-04

基金项目:*国家科技重大专项资助(2012ZX04003-061)

作者简介:姜增辉(1971—),男,黑龙江北安人,沈阳理工大学教授,博士,研究方向为高速、高效切削技术方面研究,(E-mail)jzh1022@163.com。

中图分类号:TH165;TG506

The Wear Characteristic of Carbide Tools in High Speed Cutting TC4 Inner

Bore by the Axial Turn-milling

JIANG Zeng-hui,WANG Wen-kai,REN Meng-yu

(School of Mechanical Engineering, Shenyang Ligong University, Shenyang 110159,China)

Abstract:In order to study the carbide tools wear characteristic in high speed cutting TC4 titanium alloy inner bore by axial turn-milling, the dry cutting experiment is carried out under up milling and down milling two kinds of ways in 200 m/min cutting speed. The wear characteristics and the performance of the tool are analyzed under two ways of milling. Results show that: wearing occurs mainly at the tip of blade and flank face on the carbide tools in high speed cutting TC4 titanium alloy inner bore by axial turn-milling, the tool wear form is mainly adhesion wear. In the same conditions, the cutter durability in down milling is far higher than in up milling, the down milling benefit increasing cutter life and reducing production cost.

Key words: TC4 titanium alloy;axial turn-milling;carbide tool;tool wear

0引言

钛合金是在20世纪发展起来的一种重要的金属材料,它具有的比重小、比强度高、高热稳定性和抗腐蚀性等特点,广泛应用于航空航天、兵工、化工、医疗等行业中。TC4(Ti6A14V)是一种典型的钛合金材料,其热导率低、弹性模量小、化学活性高,使其在切削加工中切削区温度高、刀具磨损严重[1-5]。

目前,较大的内孔加工主要采用车削、镗削等传统的加工工艺方法[6]。在加工钛合金内孔工件时刀具磨损严重、断屑困难、切削区工况不便观察等问题导致加工效率很低,严重阻碍了钛合金材料在此类零件中的应用。轴向车铣加工中铣刀与工件轴线平行,可用于较大内孔的切削加工。它是一种多刃间断切削,切削任务由多刃分担,且切削时每个刀刃有一定的冷却时间,因此采用轴向车铣加工钛合金内孔,不但可以易于得到断屑,且由于刀具磨损较慢,在加工大型内孔时可大幅减少换刀次数,大大缩短加工周期[7-11]。由于当前主要采用硬质合金刀具对钛合金材料进行切削加工,因此深入研究硬质合金刀具在轴向车铣钛合金内孔时的磨损机理及特点具有重要的意义。

本文通过在不同铣削方式下高速轴向车铣钛合金内孔实验,研究其刀具的磨损特点,为轴向车铣钛合金内孔的切削参数及工艺方法的选择提供参考。

1试验条件

1.1工件材料

工件材料选用TC4钛合金厚壁管,外径200mm,壁厚50mm, 其化学成分如表1所示。

表1 TC4的化学成分(质量分数%)

1.2主要试验设备

(1)实验机床:轴向车铣钛合金内孔在MAZAK200Y卧式车铣加工中心上完成。实验过程中车铣加工中心B轴回转90°,使铣刀处于水平位置,通过铣刀与工件的复合运动完成内孔表面的加工(如图1)。

(2)实验刀具:试验选用的是山特维克可乐满立铣刀。刀杆型号为R390-025A25-11L,刀片型号为R390-11T308M-KL,牌号为S30T(如图2)。

图2 试验用刀杆及刀片

(3)测量装置选用基恩士VHX-1000C型超景深三维显微系统来观察刀具的前刀面和后刀面磨损形态,并测量后刀面的磨损量。

1.3试验条件及切削参数

试验采用单因素试验法,在200 m/min切削速度下分别采用顺铣和逆铣(如图3)方式干式切削钛合金内孔,具体试验参数如表2所示,其中铣削深度ap为铣刀在工件径向的吃刀深度,轴向进给量fa为工件旋转一周铣刀在工件轴向进给的距离。

图3 轴向车铣加工内孔的顺铣与逆铣

序号vc(m/min)ap(mm)fa(mm/r)fz(mm/z)铣削方式120050.40.1顺铣220050.40.1逆铣

在切削过程中,每隔一定的切削路程取下刀片,使用VHX-1000C型超景深三维显微系统观察刀具的磨损形态,并测量记录刀具后刀面的磨损宽度。

2试验结果与分析

2.1刀具的磨损形态

图4为顺铣时刀片前、后刀面的磨损形态,此时铣刀沿工件内孔圆周方向实际切削了8.64m。图中显示,在前刀面上未出现明显的月牙洼,这证明切削过程中切屑沿着前刀面流出时对前刀面的摩擦作用并不明显。后刀面出现了比较明显的沟槽,而且刀尖处切削刃有一定塌陷,由此可知,切削时刀尖处的后刀面与工件发生了比较强烈的挤压与摩擦。一方面,铣刀轴向进给运动使主后刀面与切削表面产生强烈挤压。另一方面,钛合金弹性模量小,被切削后回弹更大,这大大增加了副后刀面与已加工表面的接触面积,使副后刀面的摩擦作用大幅增加。

(a)前刀面 (b)后刀面

图5为逆铣时刀片前、后刀面的磨损形态,此时铣刀的切削长度为6.17m。与图4对比,尽管逆铣的切削长度小于顺铣,但刀具的磨损情况比图4中顺铣刀具严重得多。刀尖切削刃塌陷非常严重,后刀面磨损区域很大,沟槽十分明显。

综上可知,轴向车铣内孔的刀具磨损主要发生刀尖刃口及其后刀面。

(a)前刀面 (b)后刀面

2.2刀具的磨损机理

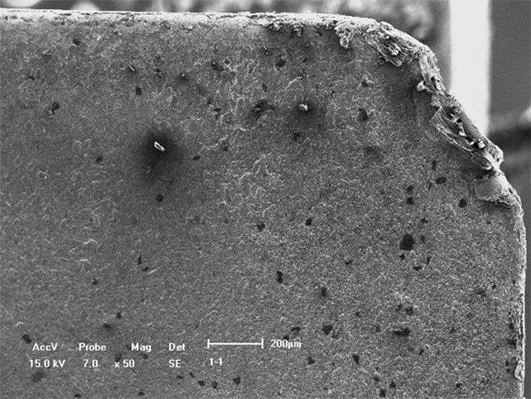

图6所示为采用顺铣方式轴向车铣TC4钛合金内孔后,刀尖刃口磨损区域的SEM照片及能谱图。SEM照片显示强烈的磨损使刀尖产生严重塌陷,磨损区域有少量粘结物,能谱图显示磨损区域的含有大量Ti元素,由此可知粘结物主要为工件材料。硬质合金刀具高速铣削TC4钛合金时,工件材料会在高温高压环境下与刀具材料产生粘结,切削过程中粘结物脱落时会带走少量刀具材料,此过程反复发生使刀具产生粘结磨损。

图7所示为采用逆铣时刀尖刃口磨损区域的SEM照片及能谱图。由SEM照片同样可以看到强烈的磨损使刀尖产生了明显塌陷,且磨损区域有粘结物,能谱图也显示磨损区域的含有大量Ti元素,由此得到粘结物同样为工件材料,逆铣时主要磨损形式亦为粘结磨损。

(a)刀尖刃口的SEM照片

(b)磨损区域能谱图

(a)刀尖刃口的SEM照片

(b)磨损区域能谱图

2.3顺铣、逆铣的刀具寿命对比

图8为在同样切削参数下采用顺铣、逆铣两种不同铣削方式高速轴向车铣TC4内孔后刀具的磨损曲线对比。图中横坐标为铣刀沿工件内孔圆周方向实际切削的总长度,纵坐标为后刀面磨损量。从图中可以看出采用200m/min的切削速度干式轴向车铣TC4内孔,刀具磨损速度较快。顺铣加工在切削长度超过2m以后,刀具磨损速率开始上升,在切削长度为17m时后刀面磨损量达到0.3mm。逆铣加工中刀具几乎没有正常磨损阶段,开始切削刀具就急剧磨损,磨损速度非常快,切削长度在6m时后刀面磨损量就达到了0.3mm。

由上可知,在200m/min下高速轴向车铣TC4内孔,刀具磨损速度很快,而且在切削参数相同的条件下,顺铣切削的刀具磨损远小于逆铣切削。

( v c=200m/min, a p=5mm, f a=0.4mm/r, f z=0.1mm/z)

3结论

研究了高速轴向车铣TC4钛合金内孔时硬质合金刀具的磨损特征,得到如下结论:

(1)硬质合金刀片的磨损以刀尖刃口的塌陷和后刀面的沟槽磨损为主要特征。

(2)高温高压下工件材料对刀具材料的粘结作用使刀具磨损逐渐加大,粘结磨损是刀具的主要磨损形式。

(3)在轴向车铣钛合金内孔时,顺铣加工刀具的耐用度远高于逆铣加工。因此,一般情况下,高速轴向车铣TC4钛合金时,选择顺铣加工对提高刀具使用寿命,降低生产成本较为有利。

[参考文献]

[1] 杜国臣.硬质合金刀具车削Ti6Al4V钛合金试验研究[J].组合机床与自动化加工技术,2013(5):36-38.

[2] 黄天娥,范桂彬,闫海,等.航空用钛合金材料及钛合金标准发展综述[J].航空标准化与质量,2010(3):30-33.

[3] 罗汉兵,赵军,李安海,等.高速铣削钛合金Ti6Al4V铣削力试验研究[J]. 组合机床与自动化加工技术,2011(5):18-20.

[4] 陈五一.钛合金加工的几点进展[J]. 国防制造技术,2011,2(1):19-20.

[5] 陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010(15):26-30.

[6] 沈长龙. 一种缸筒类零件内孔的加工方法[J].机械与电子,2013(14):45-46.

[7] 贾春德,姜增辉.车铣原理[M].北京:国防工业出版社,2003.

[8] SCHULZ H, SPUR G. High speed turn-milling-a new manufacturing technology for the machining of symmetrical work pieces[J].Ann. CIRP, 1990,39(1) :107-109 .

[9] CHOUDHURY S K, MANGRULKAR K S. Investigation of orthogonal turn- milling for the machining of rotationally symmetrical work pieces[J]. Journal of Materials Processing Technology,2000 (99): 120- 128.

[10] 金成哲,隋连香,徐骣.正交车铣复合加工的切削用量优化[J]. 沈阳理工大学学报,2010, 27 (6):56-59.

[11] 石莉,陈尔涛. 轴向车铣铸铝内孔表面粗糙度的研究[J].制造技术与机床,2012(2):107-109.

(编辑李秀敏)