2024铝合金板材高温拉伸流变行为和微观组织演化研究

赵婷,邓磊,王新云

(华中科技大学,武汉 430074)

2024铝合金是典型的Al-Cu-Mg系高强度硬铝合金,由于其具有比强度高、焊接性能良好的特点,广泛应用于航天、航空和汽车制造领域[1]。该合金在室温下塑性低,成形零件时一般采用热成形。热成形过程中,材料除了发生软化行为,还伴随着微观组织的变化[2—3]。微观组织的变化将对零件力学性能产生决定性的影响[4—5],因此,研究材料在高温条件下的流变行为和微观组织演化对指导工业生产具有重要的意义。

板材成形时,材料的变形状态以拉伸变形为主。而目前关于材料微观组织演化的研究一般通过压缩实验所得到的数据[6—8],这与板材的变形状态不一致,无法准确体现材料的变形特征。文中通过高温拉伸实验和金相实验来研究2024铝合金板材的高温拉伸流变行为和微观组织演化规律,并运用实验数据来建立描述其流变行为的本构关系和描述其微观组织演化规律的晶粒尺寸模型,为2024铝合金板材热成形工艺的开发和组织控制奠定理论基础。

1 实验

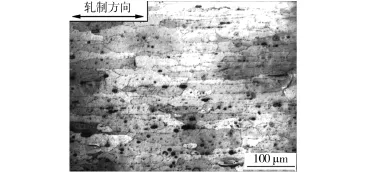

实验所采用的材料为5 mm厚的T4态2024铝合金轧制板材。对板材先进行完全退火处理,板材加热到410℃,保温2 h,再以每小时30℃的速度随炉冷却至270℃,最后空冷,组织为长轴状晶粒,如图1所示,平均晶粒尺寸为25 μm。根据《GB/T 4338—006金属材料高温拉伸试验方法》,在5 mm厚的2024铝合金板材上利用电火花线切割沿着轧制方向切出标准片状拉伸试样,试样标距为45 mm。为避免表层粗大晶粒的影响[9],在试样厚度两侧各去掉1 mm,试样厚度最终为3 mm。

在Zwick/Roell Z020电子万能材料试验机上对所加工拉伸试样进行等温拉伸试验。试样保温3 min之后开始拉伸变形,试验温度分别为300,350,400,450 ℃,应变速率分别为0.001,0.01,0.1 s-1,拉伸试验的停止条件分别设定为4.73 mm(对应真实应变量为0.1)、9.96 mm(对应真实应变量为0.2)和拉断。变形完成立即水冷保留高温变形组织,大应变量条件下的金相观察位置按照等效应变的方法取在对应变形条件下拉断试样的颈缩区域。等效应变的方法是基于颈缩区域某位置的横截面是由均匀变形而来的假设,该位置所对应的均匀拉伸长度等于原始变形体积除以该位置的横截面积。通过等效应变的方法可以在拉断试样颈缩区域取到真实应变量为0.3,0.4,0.5和0.7的金相组织。各变形条件对应的试样被处理成金相观察试样,进行机械磨抛和电解抛光之后,在DMM-480金相显微镜下观察,平均晶粒尺寸通过ASTM E112-96标准测量。

图1 2024铝合金轧制板材经退火处理之后的金相组织Fig.1 Microstructure of original rolled 204 aluminum alloy sheets after annealing treatment

2 结果及讨论

2.1 流变行为

图2 拉伸真实应力-应变曲线Fig.2 The true stress-strain curves under different deformation conditions

图3 应变速率敏感系数随着温度的变化规律Fig.3 Dependence of strain rate sensitivity coefficient on temperature

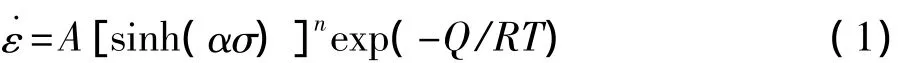

在材料成分确定的条件下,材料塑性变形过程中的流变应力σ一般采用Sellars和Tegart[10]提出的包含变形温度T、应变速率和变形激活能Q的双曲正弦函数来表示:

式中:R为气体常数,A,α和n均为与温度无关的常数。在不同的应力水平,即ασ的不同取值范围有不同的表达式[11—12],式(1)可以简化为:

分别对式(1)、(2)和(3)中的3个等式取自然对数,可以得到当温度一定时,ln与σ,ln与ln σ,ln与ln(sinh(ασ))都呈线性关系。取σ为各变形条件下峰值应力σp,线性拟合得到如图4所示的各参量之间的关系。得到等式中各常数的取值,从而得到拉伸状态下2024板材的流变应力本构方程为:

所求得的2024铝合金板材热拉伸应力状态下的热激活能为173.74 kJ/mol,其他学者对各种铝合金热变形条件下的变形激活能也有研究,如6061铝合金[13]、7050[14]和 2618[15]铝合金热压缩变形条件下的激活能分别为242.2,264.06,181 kJ/mol。对比可以发现文中所求得的拉伸条件下的激活能明显小于压缩状态下其他铝合金,这与高温变形时的微观组织演化机制有关。对于铝合金材料高温压缩变形,微观组织演化的机制一般为晶界迁移和小角度晶界的演化[16],而高温拉伸条件下,微观组织演化机制为晶界滑移[17]和小角度晶界的演化。

图4 各参量之间的关系Fig.4 The relationship between the various parameters

2.2 微观组织演化行为

所得高温拉伸变形后的金相组织如图5所示,可以看到,温度、应变速率和应变量对晶粒的形态和尺寸都有一定的影响。总体而言,各变形条件下拉伸变形后未发生大量的动态再结晶。针对这种微观组织演化特点,提出了一种新的唯象型模型来描述变形过程中的平均晶粒尺寸。

图5 不同变形条件下的拉伸变形试样的金相图Fig.5 Metallographic structure of samples after tension deformation under different conditions

模型中将平均晶粒尺寸的改变归因于温度、应变速率、应变量和初始晶粒尺寸的影响,不考虑再结晶晶粒的形成过程。模型可以表述为方程(5)。式中:f1(ε)为关于应变量ε的方程,f2(Z)为关于Zener-Hollomon参数(Z=exp(Q/RT))的方程,d0为初始晶粒尺寸。

统计得到ln(d0-davg)与ε和lnZ之间的关系,如图6所示。所得曲线满足二次多项式分布规律,这与金泉林的研究成果一致[18]。采用顶点式二次函数形式描述图5所示的变量关系。最终式(5)可以变形为式(6)的形式。

式中,A,B,C,D,M和N为材料常数。采用式(6)拟合的2024铝合金高温拉伸变形平均晶粒尺寸模型如式(7)所示,拟合度达到0.86,模型结果与所得实验结果较吻合。

从模型中可以看出,当ε=0.544,lnZ=28.7534时,平均晶粒尺寸最小。结合图4中的金相结果可以看出,随着温度的升高或应变速率的降低(Z参数减小),晶粒尺寸变大,这是因为温度升高导致原子的扩散系数变大,高温下位错的运动更容易发生,从而使得晶粒边界的迁移能力增加,晶粒长大。而应变速率的提高会增加晶界的储能,促进再结晶形核,形成更多的细小再结晶晶粒,造成平均晶粒尺寸减小。随着应变量的增加,晶粒边界被拉得更为平直,晶粒尺寸随应变量的增加先减小后增大。这主要是因为在高温拉伸过程中发生了少量的动态再结晶,产生了细小晶粒,造成平均晶粒尺寸减小;随后由于再结晶晶粒长大,使得平均晶粒尺寸增大。

模型可以描述变形过程中晶粒尺寸的变化量,还可以获得平均晶粒尺寸最小时的变形条件,有利于实际生产过程中优化工艺参数,获得细小晶粒,提高零件性能。

图6 与ε和lnZ之间的关系示意图Fig.6 Dependence of on ε and ln Z

3 结论

1)2024铝合金的流变应力随温度的升高而降低,流变应力对应变速率有正的敏感性,随着温度的升高,应变速率敏感系数变大。其高温拉伸条件下的应力应变本构方程为:=4.889×1011·[sinh(0.013 29σ)]5.546158·exp(-1.737 435×105/RT)。

2)2024铝合金高温拉伸变形后的平均晶粒尺寸随温度的升高而变大,随应变速率的升高而减小;平均晶粒尺寸随应变量的增加先减小后增大。

[1]HUDA Z,TAIB N I,ZAHARINIE T.Characterization of 2024-T3:An Aerospace Aluminum Alloy[J].Materials Chemistry and Physics,2009,113(2/3):515—517.

[2]SAKAI T,BELYAKOV A,KAIBYSHEV R,et al.Dynamic and Post-dynamic Recrystallization under Hot,Cold and Severe Plastic Deformation Conditions[J].Progress in Materials Science,2014,60:130—207.

[3]朱雄,夏华,胡冬,等.镁合金AZ40M再结晶晶粒尺寸与硬度模型研究[J].精密成形工程,2014,6(5):76—79.

ZHU Xiong,XIA Hua,HU Dong,et al.Recrystallized Grain Size and Hardness Model of AZ40M Alloy[J].Journal of Netshape Forming Engineering,2014,6(5):76—79.

[4]YANG Y,ZHANG Z,LI X,et al.The Effects of Grain Size on the Hot Deformation and Processing Map for 7075 Aluminum Alloy[J].Materials & Design,2013,51:592—597.

[5]王艳彬,陈嫚丽,赵志翔.Al2O3微粒的尺度律对镁微观组织和拉伸性能的影响[J].精密成形工程,2011,3(2):15—19.

WANG Yan-bin,CHEN Man-li,ZHAO Zhi-xiang.Effects on Magnesium Microstructure and Mechanical Propertiesof the Scaling Laws of Al2O3Micro-particles[J].Journal of Netshape Forming Engineering,2011,3(2):15—19.

[6]CHAMANFAR A,JAHAZI M,GHOLIPOUR J,et al.Evolution of Flow Stress and Microstructure during Isothermal Compression of Waspaloy[J].Materials Science and Engineering:A,2014,615:497—510.

[7]舒大禹,肖远伦,胡传凯,等.Mg-10Gd-2Y-0.6Zr合金热压缩变形及其微观组织研究[J].精密成形工程,2010,2(4):1—6.

SHU Da-yu,XIAO Yuan-lun,HU Chuan-kai,et al.Study on Hot Compression Deformation of Mg-10Gd-2Y-0.6Zr Alloy and its Microstructure[J].Journal of Netshape Forming Engineering,2010,2(4):1—6.

[8]曾莉,任学平,王小俐,等.高体分SiCp/Al复合材料热变形行为及组织的研究[J].精密成形工程,2009,1(1):57—61.

ZENG Li,REN Xue-ping,WANG Xiao-li,et al.The Research of Hot-deformation Behavior and Microstructure of SiCp/Al Composite with High Volume Fraction[J].Journal of Netshape Forming Engineering,2009,1(1):57—61.

[9]DUAN X,SHEPPARD T.Simulation and Control of Microstructure Evolution during Hot Extrusion of Hard Aluminium Alloys[J].Materials Science & Engineering A,2003,351(1):282—292.

[10]SELLARS C M,TEGART W J.On the Mechanism of Hot Deformation[J].Acta Metallurgica,1966,14(9):1136—1138.

[11]贾耀军.7050铝合金热变形和动态再结晶行为的实验研究和数值模拟[D].重庆:重庆大学,2013.

JIA Yao-jun.Experimental Research and Numerical Simulation of Hot Deformation and Dynamic Recrystallization Behavior of 7050 Aluminum Alloy[D].Chongqing:Chongqing University,2013.

[12]戴俊,李鑫,鲁世强,等.TC21钛合金高温变形本构方程研究[J].精密成形工程,2014,6(6):116—121.

DAI Jun,LI Xin,LU Shi-qiang,et al.Constitutive Equation of Titanium Alloy TC21 Deformation at High Temperature[J].Journal of Netshape Forming Engineering,2014,6(6):116—121.

[13]李展志.6061和6069铝合金的热变形行为研究[D].长沙:中南大学,2012.

LI Zhan-zhi.Research on the Hot Deformation Behaviors of 6061 and 6069 Aluminum Alloy[D].Changsha:Central South University,2012.

[14]易幼平,杨积慧,蔺永诚.7050铝合金热压缩变形的流变应力本构方程[J].材料工程,2007(4):20—22.

YI You-ping,YANG Ji-hui,LIN Yong-cheng.Flow Stress Constitutive Equation of 7050 Aluminum Alloy During Hot Compression[J].Journal of Material Engineering,2007(4):20—22.

[15]黄光胜,汪凌云,陈华,等.2618铝合金的热变形和加工图[J].中国有色金属学报,2005(5):763—767.

HUANG Guang-sheng,WANG Ling-yun,CHEN Hua,et al.Hot Deformation and Processing Maps of 2618 Aluminum Alloy[J].The Chinese Journal of Nonferrous Metals,2005(5):763—767.

[16]SHEN B,DENG L,WANG X.A New Dynamic Recrystallisation Model of An Extruded Al-Cu-Li Alloy During Hightemperature Deformation[J].Materials Science and Engineering:A,2015,625:288—295.

[17]XUN Y,TAN M J.EBSD Characterization of 8090 Al-Li Alloy during Dynamic and Static Recrystallization[J].Materials Characterization,2004,52(3):187—193.

[18]金泉林.铝合金6061的热变形力学行为与微观组织演化规律[J].材料热处理学报,2011(6):51—57.

JIN Quan-lin.Experimental Study on Hot Deformation Behavior and Microstructure Evolution of Aluminum Alloy 6061[J].Transactions of Materials and Heat Treatment,2011(6):51—57.