铝合金薄壁波纹板充液成形工艺研究

孔德帅,郎利辉,孙志莹,黄磊

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.西安嘉业精密制造有限公司,西安 710089)

铝合金波纹板因质量轻、具有一定的承载能力,同时也是一种性能良好的吸能原件[1],因此在航空结构件中广泛应用,但是铝合金塑性差,延伸率低,在成形过程中常出现开裂缺陷。传统的铝合金波纹板常采用特种压力加工方式即爆炸成形,爆炸成形受到场地、工作条件、工作环境等因素的限制,而且对真空度的要求较高,否则加工零件会出现烧伤、反鼓现象。充液成形工艺是一种利用柔性的液体介质替代部分传统刚性模具,使坯料在高压液体的作用下按照预先设计的轮廓发生塑性变形从而成形出所需零件的先进成形方法。板材充液成形技术主要分为两种[2]:主动式和被动式,被动式充液成形即充液拉深。主动式板材充液成形是以液压作为主驱动力使坯料变形,坯料法兰逐渐流入凹模/凸模,最终在高压作用下使坯料贴模,零件尺寸靠模具型面来保证。这一成形方法可以控制压边力使坯料产生拉-胀成形,应变硬化可提高曲面薄壳零件的刚性、压曲抗力和抗冲击能力,因此它非常适于铝合金和高强钢等轻合金板料形状复杂(特别是局部带有小圆角)、深度较小零件的成形。

随着铝合金等轻质材料在充液成形中的应用,对铝合金变形的研究变得更为迫切。郎利辉[3]对周向加压的充液拉深工艺进行了研究,优化了工艺参数,给出了周向压力的施加方法,并获得了材料Al1050-H0拉深比为3.11的筒形件;Huseyin等人[4]通过优化压边法兰拉延筋的尺寸和反胀压力等,将铝合金AA5754-O的拉深比从2.65提高到了2.787,提高了4.15%。Meng.B等人[5]对复杂型面不锈钢充液成形过程中的破裂、起皱等失效形式进行了研究,探讨了内压力、拉延筋等工艺参数对失效的影响规律,指出内压力的加载曲线应与板料的非接触区域的变化趋势相协调;Jager等人[6]进行了板材充液热拉深研究,指出流体温度在220~250℃范围内时,流体温度对等效应变的影响是较小的,随着凸模温度的增加,凸模接触区域的等效应变也随之增加。上述文献对板材充液拉深即被动式充液成形进行了深入的创新和拓展,并未对铝合金的板材的主动式充液成形技术进行深入的研究。文中对铝合金薄壁波纹板主动式充液成形过程中的应力状态进行了分析,提出一种双面胀形的充液成形的新方法,以解决破裂问题。

1 零件特征及材料

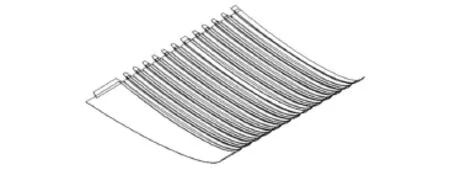

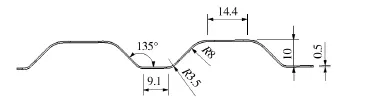

图1为要成形的波纹板的三维模型,图2为波纹截面特征及尺寸。零件壁厚仅有0.5 mm,波纹分布密集,采用主动式充液成形方法时该零件的膨胀率约为10.8%。所使用的材料为铝合金2024-O。通过单向拉伸实验得到力学性能如下:屈服强度为65.67 MPa,抗拉强度为 178.64 MPa,应变强化系数为323.25 MPa,应变强化指数为0.208,厚向异性指数为0.718。

图1 波纹板数模Fig.1 Corrugated sheet model

图2 截面尺寸Fig.2 Sectional dimension

2 充液成形工艺过程分析

2.1 零件变形状态分析

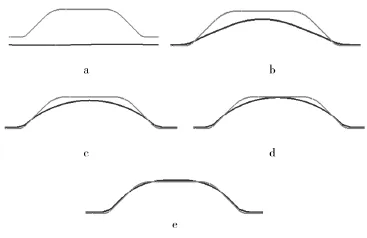

根据零件的特征采用主动式充液成形。为了简化分析,选择一个典型的波纹单元作为研究对象,板材在成形过程中的贴模顺序如3图所示。其过程可分为3个阶段,板料沿凸模下侧圆角处的弯曲阶段(图2a—b)、板料波纹区域的自由胀形阶段(图2b—c)和板料的上圆角填充阶段(图2d—e)。

图3 波纹单元变形过程Fig.3 Deformation process of a corrugation unit

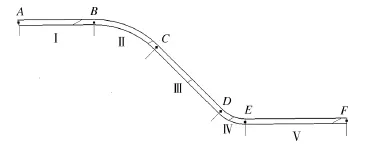

考虑到零件特征的一致性和对称性,为了便于对比分析,将一个典型的波纹板单元分为5个区域,如图4所示。

图4 典型波纹单元Fig.4 Typical corrugated unit

2.2 充液成形工艺设计

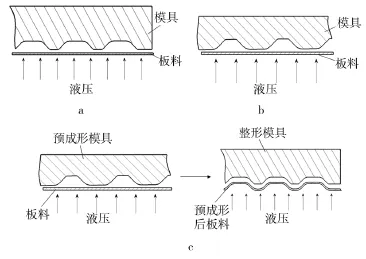

考虑到零件特征和变形规律,列举了3种成形方案:方案a先弯曲成形圆角R3.5,然后再对圆角R8进行填充,如图5a所示;方案b先弯曲成形圆角R8,再对圆角R3.5进行填充,如图5b所示;方案c先利用预成形模具在较小的压力下成形出R8的圆角,然后将预成形后的板料翻转180°放入整形模具中,整形出R3.5圆角,如图5c所示。

图5 3种成形方案示意Fig.5 Schematic of the three forming schemes

在充液成形圆角填充的过程中所需的整形压力[7]:

根据式(1)估算出方案a所需的成形压力为7.5 MPa,方案b所需的成形压力为17.3 MPa,考虑到板料面积,方案b对设备吨位的要求远远超过现有设备。方案c在现有设备能力基础上,预成形使用8 MPa,整形压力为6 MPa。

3 双面胀形主动式充液成形方法

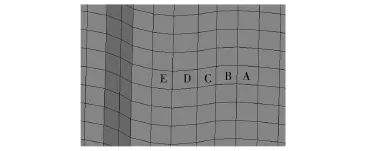

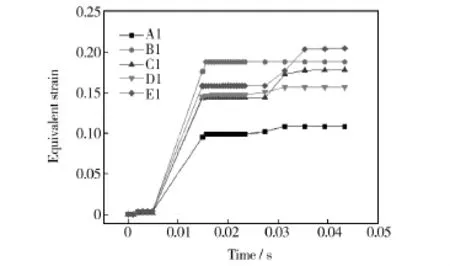

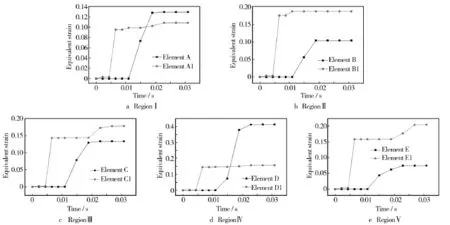

方案b的成形过程中对设备吨位的需求大于现有实验设备的能力,因此不予考虑。为了对比a和c两种方案的优劣,利用有限元分析模拟波纹板的成形过程。为了方便对比,模拟过程方案a和c采用相同的尺寸和相同大小的网格。在分析结果中选取对应图4中的Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ区域的单元如图6所示。其中方案a选取的单元记为 A,B,C,D,E,方案 c选取的单元记为 A1,B1,C1,D1,E1。获取成形过程的等效应变的变化趋势,如图7和图8所示。

图6 波纹单元各区域有限元网格Fig.6 The finite element meshes of different regions on corrugated unit

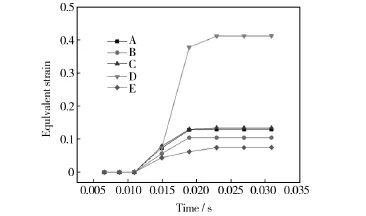

图7 方案a成形过程中各区域等效应变变化曲线Fig.7 Effective strain variation curves of different regions in the forming process of scheme a

由图7可以看出,方案a的单元 B在0.015~0.02 s(即2~4 MPa)区间急剧减薄,这是由于板料在内压力的作用下开始沿着模具的下圆角弯曲,板料受到拉力和弯曲应力的综合作用开始急剧减薄,出现破裂现象。而其他单元变形则比较均匀,最大等效应变在0.15左右。方案c(图8)在0~0.025 s之间是预成形阶段,0.025~0.045 s是整形阶段,预成形阶段单元B1处于弯曲区域,在压力升至4 MPa后,B单元的变形程度最大,由于相对弯曲半径较大,最大等效应变只有0.18。整形过程中,由于预成形变形和网格大小的影响,使单元E1和C1从弯曲到复直,产生较大的变形。也可以看出方案c的变形更加均匀。

图9列出了各单元在2种成形方案下的等效应变的变化情况。可以看出方案c有效地提高了单元B1,C1,E1(即Ⅱ,Ⅲ,Ⅴ区域)的变形,其等效应变分别提高79%,33%,124%,降低了方案a破裂危险区域Ⅳ的变形,等效应变降低61%。使波纹各部分变形更趋于平均,等效应变量在0.15至0.21左右,有效地提高了变形能力,避免了局部过度变形产生破裂缺陷。

图8 方案c充液成形各区域等效应变曲线Fig.8 Effective strain variation curves of different regions in the new hydroforming process of scheme c

图9 2种成形方案成形过程各区域等效应变对比Fig.9 Comparison of equivalent strain between two different forming processes on different regions

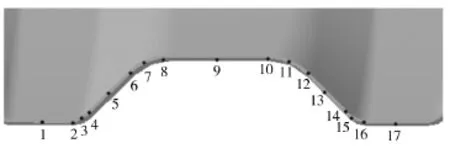

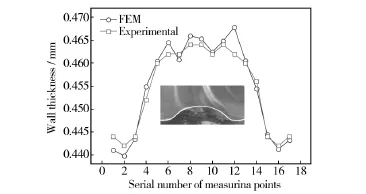

图10 测点分布Fig.10 Distribution of measuring points

图11 试验和有限元模拟获得的壁厚分布曲线Fig.11 Wall thickness distribution curves obtained by experiments and FEM simulation

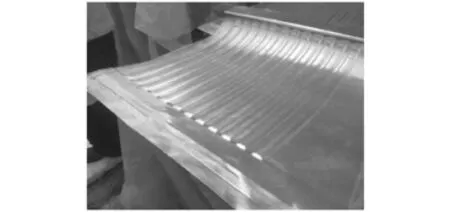

通过对方案c的数值模拟,获取最优的工艺参数如下:预成形凸凹模间隙为0.65 mm,成形压力为8 MPa,充液整形凸凹模间隙为0.65 mm,成形压力为6 MPa。利用优化的参数获取的合格零件如图12所示。为了验证有限元模拟和试验的一致性,对一个典型截面进行剖切测量厚度,测点分布如图10所示,从图11中可以看出试验获得的零件壁厚分布和有限元模拟获得的数值基本一致。方案c获取的合格零件如图12所示。

图12 方案c获取的合格零件Fig.12 Qualified part formed by scheme(c)

4 结语

通过有限元模拟和试验验证,对铝合金波纹板主动式充液成形工艺进行了研究,获得如下结论。

1)对于薄壁铝合金波纹板这类浅拉深大变形复杂形状的零件,适合主动式充液成形方法。

2)双面胀形充液成形方法能充分发挥材料的变形能力,使波纹板的各部分的形变趋于平均,有效地避免破裂失效。

[1]BARK L W,YANIV G.Cost-effective Production of Helicopter Energy-absorbing Subfloor Structures with Advanced Thermoplastic Composites[C]//The American Helicopter Society 49th Annual Forum,1993:519—529.

[2]LANG Li-hui,WANG Z R,et al.Hydroforming Highlights:Sheet Hydroforming and Tube Hydroforming[J].Journal of Materials Processing Technology,2004,151:165—177.

[3]LANG Li-hui,DANCKERT J,NIELSEN K B.Study on Hydromechanical Deep Drawing with Uniform Pressure onto the Blank[J].International Journal of Machine Tools and Manufacture,2004,44(5):495—502.

[4]BECKER H J,BENSMAN G.Further Development in Hydro Mechanical Deep Drawing[C]//Developments in the Drawings of Metals on Metal Society of London,1983:272—278.

[5]BAO Meng,WAN Min,et al.Influence of Cavity Pressure on Hydrodynamic Deep Drawing of Aluminum Alloy Rectangular Box with Wide Flage[J].International Journal of Mechanical Sciences,2013,77:217—226.

[6]SIEGERT K,JAGER S.Warm Forming of Magnesium Sheet Metal[C]//SAE 2004 World Congress & Exhibition,2004,Detroit,MI,2004-01-1043.

[7]苑世剑.现代液压成形技术[M].北京:国防工业出版社,2009.

YUAN Shi-jian.Modern Hydroforming Technology[M].Beijing:Engineering Electromagnetism Functional Methods,Academic Press,2009.

[8]胡世光,陈鹤峥.板料冷压成形的工程解析[M].第2版.北京:北京航空航天大学出版社,2009.

HU Shi-guang,CHEN He-zheng.Engineering Analysis of Sheet Metal Stamping[M].The Second Edition.Beijing:Beihang University Press,2009.

[9]李涛,郎利辉,安冬洋,等.复杂薄壁零件板多级充液成形[J].北京航空航天大学学报,2007,33(7):830—833.

LI Tao,LANG Li-hui,AN Dong-yang,et al.Multi Sheet Hydroforming of Complicated thin Wall Part and Numerical Simulation[J].Journal of Beijing University of Aeronautics and Astronautics,2007,33(7):830—833.

[10]刘晓晶,徐永超.球底筒形件主动径向加压充液拉深的数值模拟[J].哈尔滨工业大学学报,2007,39(9):1402—1406.

LIU Xiao-jing,XU Yong-chao.Numerical Simulation of Hydrodynamic Deep Drawing with Independent Radial Hydraulic Pressure of Aluminum Alloy Cylindrical Cup with a Hemispherical Bottom[J].Journal of Haerbin Institute Technology,2007,39(9):1402—1406.

[11]LIU B S,LANG Li-hui,ZENG Y S,et al.Forming Characteristic of Sheet Hydroforming under the Influence of through Thickness Normal Stress[J].Journal of Material Processing Technology,2012,212(9):1875—1884.

[12]宋鹏,王小松,韩聪,等.铝合金矩形截面内高压成形圆角填充行为研究[J].机械工程学报,2010,45(12):59—64.

SONG Peng,WANG Xiao-song,HAN Cong,et al.Filling Behavior of Transition Corner in Hydroforming of Aluminum Alloy Rectangular Section Tube[J].Journal of Mechanical Engineering,2010,45(12):59—64.

[13]CHOI H,KOÇ M,NI J.A Study on Warm Hydro-mechanical Deep Drawing of Lightweight Materials[J].International Journal of Machine Tools & Manufacture,2007,47:1752—1766.

[14]BAO Meng,WAN Min,et al.Influence of Cavity Pressure on Hydrodynamic Deep Drawing of Aluminum Alloy Rectangular Box with Wide Flage[J].International Journal of Mechanical Sciences,2013,77:217—226.

[15]LANG Li-hui,DU Ping-mei,et al.Pressure Rate Controlled Unified Constitutive Equations Based on Microstructure E-volution for Warm Hydroforming[J].Journal of Alloy and Compounds,2013,574:41—48.